- •08.05.2001 Р., протокол № 4

- •XiMiKo-технологiчного унiверситету, м.Днiпропетровськ;

- •1.1. Прогностическая ценность и теоретическая достаточность

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.1.1. Природа взаимодействия компонентов каменноугольной смолы. Фенолы, пиридиновые основания, ароматические углеводороды

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.3. Теоретико-информационный подход к исследованию

- •Глава1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико- химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •ГлаваI. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы кик физико-химической системы

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •I сборник смолы; 2,5,7-трубчатая печь; 3-испаритель I ступени; 4 -

- •I , ректификационные колонны; 8- узел ввода дополнительного тепла в

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 3

- •Высококипящие фракции каменноугольной

- •Смолы как сырьевая база для получения

- •Полициклических ароматических соединений

- •3.1. Поглотительная фракция

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.1.3. Взаимосвязь температуры кристаллизации каменноугольного поглотительного масла с его компонентным составом

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.2. Антраценовая фракция

- •3.2.1. Получение сырого антрацена

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции камеяноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.3.I. Методы выделения и аналитический контроль высококонденси-рованных ароматических углеводородов с получением индивидуальных соединений высокой степени чистоты

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 4

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.2. Исследование режима ректификации исходного сырья для получения обогащенных фракций

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.6. Технологическая схема комплексной переработки

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.7. Исследование состава и свойств промежуточных продуктов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Заключение

Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

из нагреваемого сырья удаляются эвтектические смеси флуорена с дифенилом и аценафтеном. Учитывая низкую концентрацию этих компонентов (особенно дифенила) в исходной фракции, выход расплава увеличивается незначительно.

Интенсивное выделение расплава наблюдается и в третьем температурном интервале от 80 °С до температуры, при которой начинается плавление конечного продукта.

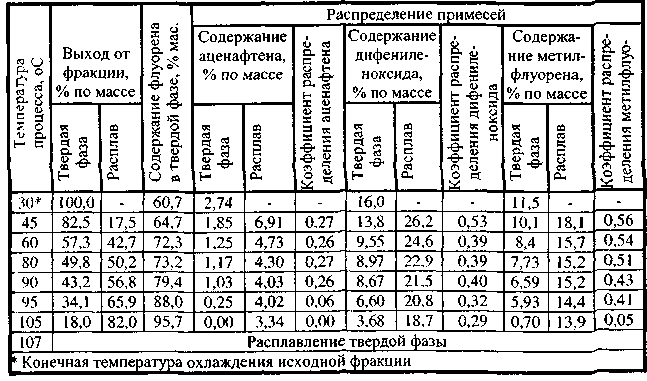

В табл. 4.7 приведены показатели обогащения флуореновой фракции в одну ступень с применением вакуума. Из данных таблицы видно, что для этих условий конечной температурой нагрева сырья является 105 оС, при которой выход твердой фазы (технического флуорена) достигает 18,7 % с температурой кристаллизации 104,6 °С, что соответствует содержанию флуорена в целевом продукте 95,7 %.

Таблица 4.7

Показатели обогащения флуореновой фракции в одну ступень с применением вакуума

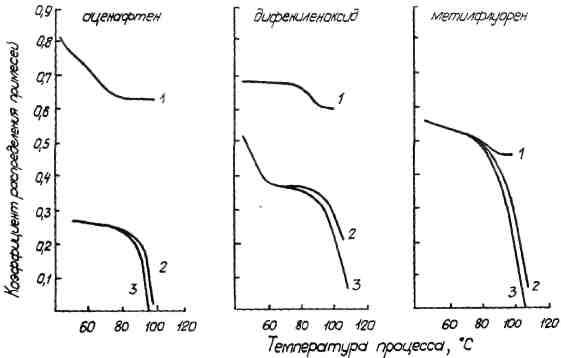

Как видно из рис. 4.5, коэффициенты распределения примесных компонентов в процессе обогащения сырья уменьшаются. Основными примесями флуорена в техническом продукте являются дифениленоксид и метилфлуорены, коэффициент распределения которых при конечной температуре сырья равен соответственно 0,19 и 0,05.

- 136-

-137-

Е.

Т. КОВАЛЕВ. Научные

основы и технология переработки

высококипящих фракций каменноугольной

смолы с получением полициклических

углеводородов

Последующая дистилляция полученного продукта способствует уве-личению содержания в нем флуорена лишь до 96,2 %. Кристаллы дистил-лированного продукта имеют светло-желтую окраску вместо белой из-за повышенного содержания в нем примесей.

Для повышения содержания флуорена в получаемом техническом продукте, требуется проведение процесса обогащения сырья в две ступени, что позволит перераспределить примесные компоненты в обогащенной сырье и повысить эффективность процесса. В качестве исходного сырья для второй ступени выбрана твердая фаза (промпродукт), получаемая при обогащении исходной флуореновой фракции на первой степени обогащения.

Целесообразность окончания процесса обогащения сырья на первой ступени при температуре 60 °С обосновывается тем, что в температурном интервале 30-60 °С происходит переход основного количества примесей из твердой фазы в расплав. Состав расплава, получаемый в процессе обога-щения флуореновой фракции при нагреве сырья до 60 °С, приведен в табл. 4.8.

Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

Данные табл. 4.8 показывают, что коэффициенты сосредоточения примесей в расплаве, образующемся при нагреве сырья в температурном интервале 30-60 °С, достигают 58-74 %. Высокие коэффициенты сосредоточения примесных компонентов в расплаве связаны с образованием этими компонентами между собой, а также с флуореном жидких эвтектик.

Таблица 4.8

Состав расплава и коэффициенты сосредоточения компонентов от ресурсов во фракции при обогащении флуореновой фракции

|

Наименование компонентов |

Содержание компонентов в расплаве, % по массе |

Коэффициент сосредоточения компонентов в расплаве от их ресурсов во фракции, % |

|

Аценафтен |

4,7 |

73,7 |

|

Дифениленоксид |

24,6 |

65,8 |

|

Метилфлуорен |

15,7 |

58,2 |

|

Флуорен |

45,1 |

31,8 |

Таким образом, окончание процесса нагрева исходной флуореновой фракции при 60 °С и удаление образующегося расплава с применением вакуума позволяет получить твердую фазу (промпродукт), лишенную значительного количества балластных компонентов, что обеспечивает подготовку сырья для второй ступени процесса. Результаты исследований позволяют считать нагрев закристаллизованного сырья на первой ступени процесса со скоростью 10-15 град/ч до температуры 60 °С оптимальным, обеспечивающим выход промпродукта от исходной фракции в пределах 53—58 % с содержанием флуорена 72—73 %.

В качестве основных параметров, определяющих эффективность процесса обогащения сырья флуореном на второй ступени, выбраны скорость нагрева промпродукта и конечная температура процесса.

Методически реализация второй ступени очистки отличается от первой только параметрами процесса. Расплавленный продукт от первой ступени с температурой 95-100 °С загружали в трубное пространство кристаллизатора - плавильника и затем расплавленную массу охлаждали до 50 °С со скоростью 55 град/ч при атмосферном давлении. После этого при остаточном давлении 53-60 КПа промпродукт нагревали вначале со скоростью 20-22 град/ч до 80 °С, а затем со скоростью 5-10 град/ч до 107 °С.

Охлаждение продукта на второй ступени до 50 °С обеспечивает полный переход всей массы в твердое состояние, поскольку содержащиеся в ней соединения и их эвтектики имеют температуру кристаллизации выше 50 °С,

-138-

-139-

Е. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракций каменноугольной смолы с получением полициклических углеводородов

причем самая низкая температура кристаллизации эвтектики флуо-рена с нафталином составляет 56 °С.

В таблице 4.9 приведены результаты обогащения флуореновой фракции в две ступени с применением вакуума. Из таблицы видно, что значения коэффициентов распределения примесных компонентов в этом варианте процесса меньше, чем при обогащении сырья в одну ступень. Это свидетельствует об эффективности процесса. Выход технического продукта с содержанием флуорена 96-97,8 % составляет 21-22 % от исходной флуореновой фракции, а с учетом рециркуляции расплава второй ступени - 35 %. Дистилляция полученного продукта позволяет довести содержание основного вещества в нем до > 98 % и обеспечивает белую окраску кристаллов флуорена.

Таблица 4.9

Показатели обогащения флуореновой фракции в две ступени с применением вакуума