- •08.05.2001 Р., протокол № 4

- •XiMiKo-технологiчного унiверситету, м.Днiпропетровськ;

- •1.1. Прогностическая ценность и теоретическая достаточность

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.1.1. Природа взаимодействия компонентов каменноугольной смолы. Фенолы, пиридиновые основания, ароматические углеводороды

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.3. Теоретико-информационный подход к исследованию

- •Глава1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико- химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •ГлаваI. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы кик физико-химической системы

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •I сборник смолы; 2,5,7-трубчатая печь; 3-испаритель I ступени; 4 -

- •I , ректификационные колонны; 8- узел ввода дополнительного тепла в

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 3

- •Высококипящие фракции каменноугольной

- •Смолы как сырьевая база для получения

- •Полициклических ароматических соединений

- •3.1. Поглотительная фракция

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.1.3. Взаимосвязь температуры кристаллизации каменноугольного поглотительного масла с его компонентным составом

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.2. Антраценовая фракция

- •3.2.1. Получение сырого антрацена

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции камеяноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.3.I. Методы выделения и аналитический контроль высококонденси-рованных ароматических углеводородов с получением индивидуальных соединений высокой степени чистоты

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 4

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.2. Исследование режима ректификации исходного сырья для получения обогащенных фракций

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.6. Технологическая схема комплексной переработки

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.7. Исследование состава и свойств промежуточных продуктов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Заключение

Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

представлено неароматическим пятичленным циклом), но и чисто практическим подходом - настоятельными предложениями чешской фирмы SYNTECHIM организовать промышленное производство 98%-ного хризена.

Поиск технологических решений по выделению флуорантена, пирена и хризена из ТПД связан с оценкой их физико-химических свойств. Была предпринята попытка систематизировать сведения об этих соединениях, взятые из разных источников, хотя надо подчеркнуть, что даже в краткой химической энциклопедии [86] отсутствуют статьи по флуорантену и хризену.

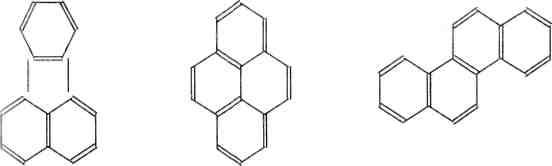

Структурные формулы флуорантена, пирена и хризена показывают регулярное строение этих высших ароматических конденсированных углеводородов и указывают на довольно близкие химические и термические характеристики.

Флуорантен C16H10 Пирен C16H10 Хризен C18H12

Это уже говорит о том, что методы выделения этих соединений из смеси и их разделение должны основываться на различии физических свойств, определяемых химическим строением. Однако априорно сделать Правильный выбор весьма проблематично, поскольку в специальной литературе сведения о физико-химических свойствах флуорантена, пирена и хризена ограничены температурами плавления (кристаллизации) и кипения, которые приведены в табл. 3.12.

В УХИНе (Л.Д. Глузман) определены значения относительной летучести системы пирен-флуорантен при разном остаточном давлении (табл. 1,13). Приведенные результаты показывают, что применение вакуума не только снижает температуру кипения системы пирен-флуорантен, но и значительно повышает коэффициент относительной летучести, что делает возможным использование процесса вакуумной ректификации для разделения этой пары соединений.

— 110 —

-111-

Е. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракций каменноугольной смолы с получением поличиклических углеводородов

Таблица 3.11

Некоторые физико-химические свойства флуорантена, пирена и хризена

Глава 3. Высококипящие фракции камеяноугольной смолы как сырьевая база для получения полициклических ароматических соединений

3.3.I. Методы выделения и аналитический контроль высококонденси-рованных ароматических углеводородов с получением индивидуальных соединений высокой степени чистоты

|

Соединение |

Молекулярная масса |

Плотность, кг/м3 |

Температура, °С |

|

|

Плавления |

Кипения |

|||

|

Флуорантен |

202.24 |

- |

109 |

383.5 |

|

Пирен |

202,24 |

1272 |

150 |

393,5 (392) |

|

Хризен |

229,28 |

1273 |

255 |

440,7 |

Таблица 3.12

Коэффициент относительной летучести системы пирен-флуорантен при разном остаточном давлении

|

Давление, мм рт. ст. |

Температура, оС |

Коэффициент относительной летучести |

|

760 |

390 |

1,200 |

|

400 |

355 |

1,231 |

|

200 |

320 |

1,341 |

|

100 |

290 |

1,440 |

|

50 |

255 |

(,700 |

|

5 |

207 |

2,525 |

Несомненно, аналогичная зависимость существует и для системы пирен-хризен.

Многокомпонентность ТПД делает невозможной оценку всего набор взаимодействий между соединениями. Однако не вызывает сомнения роль электростатического взаимодействия между молекулами соединений ТПД как и роль водородных связей в образования различных молекулярных ас-социатов.

Поэтому можно утверждать, что ТПД, как и КУС, представляют собой особую физико-химическую систему со всеми присущими таким системам набором межмолекулярных взаимодействий, возникающих между многочисленными соединениями самопроизвольно и в процессе переработки [87]. Это приводит к образованию различных молекулярных комплексов (азеотропы, эвтектики, твердые растворы), которые обусловливают отклонение свойств ТПД от свойств идеальных систем и определяют технологические свойства самой системы.

Современная химическая технология располагает целым арсеналом методов разделения смесей органических соединений, однако, многие из них по тем или иным причинам не могут быть применены к таким сложным физико-химическим системам, как КУС и тем более ТПД.

При разработке метода получения высокопроцентных флуорантена, пирена и хризена автор преследовал цель создания единой технологической схемы комплексной переработки ТПД (как модельной фракции, которая будет получаться в схеме непрерывной многоколонной дистилляции КУС), что с неизбежностью влечет за собой использование однотипных технологических приемов.

Достаточно большая разница температур плавления (кристаллизации) предполагает использование именно этих свойств для выделения и разделения флуорантена, пирена и хризена. Однако следует учитывать, что эти соединения находятся в исходном сырье в смеси с целым рядом других органических соединений, не только близко кипящих и плавящихся, но и способных образовывать с целевыми соединениями и между собой твердые растворы и эвтектики [88-92]. Это делает практически невозможным использование метода «кристаллизация - плавление» ни для выделения целевых соединений из ТПД, ни для их разделения.

Разница температур кипения вполне достаточна для того, чтобы использовать метод ректификации, если не для выделения из ТПД чистых продуктов, то хотя бы для получения концентрированных целевых фракции. Высокие температуры кипения целевых продуктов выдвигают на первый план задачу технологического оформления процесса ректификации с целью подавления процессов уплотнения (коксообразования) сырья в кубе периодический процесс) или в трубчатой печи (непрерывная ректификация). Основным, наиболее эффективным технологическим приемом подавления процесса уплотнения является применение вакуума на стадии ректификации, позволяющего снизить температуру кипения исходной смеси и тем самым повысить температурный барьер термической устойчивости соединений, входящих в состав ТПД. Метод атмосферно-вакуумной ректификации достаточно хорошо освоен и поэтому был взят нами в качестве основного технологического приема для первой стадии переработки ТПД и получения концентрированных целевых фракций.

Преследуя цель создания комплексной технологической схемы переработки ТПД с набором однотипных технологических приемов, было решено на стадии выделения чистых флуорантена, пирена и хризена из концентриро-

— 112-

-113-

Е. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракции каменноугольной смолы с получением полициклических углеводородов

ванных целевых фракций использовать метод перекристаллиции из селективных растворителей, поскольку только этот технологический прием в равной степени применим ко всем трем продуктам. Поэтому даже различие растворителей на стадии перекристаллизации для каждого соединения не приводит к изменению аппаратурного оформления этой стадии, что делает всю схему более технологичной.

Таким образом, в основу схемы комплексной переработки ТПД с вы-делением флуорантена, пирена и хризена высокой степени чистоты заложены два технологических приема: вакуумная ректификация на стадии лучения концентрированных целевых фракций и перекристаллизация селективных растворителей на стадии выделения чистых продуктов из соответствующих фракций.

Проведению технологических исследований предшествовал очень важный этап - разработка точного метода анализа, позволяющего оценить не только ресурсы ключевых соединений в исходном сырье, но и определить концентрацию других сопутствующих компонентов, которые могут оказывать существенное влияние на процесс разделения многокомпонентных систем. Кроме этих требований, новый метод анализа должен бы обеспечить аналитический контроль производства - объективно оценивать качество промежуточных и конечных продуктов.

К числу факторов, диктовавших необходимость разработки нового метода анализа высококипящих фракций КУС, следует отнести:

-

Определение ресурсов основных компонентов в высокошпящих фракциях КУС в последний раз проводилось более 25 лет назад. За я время произошло изменение как угольной сырьевой базы, так и техноло-гического режима процесса коксования, что не могло не сказаться на пере-распределении индивидуальных соединений в КУС и продуктах ее перера-ботки.

-

Определение концентрации компонентов во фракциях КУС проводилось методами химического анализа с использованием, главным образом, приемов окисления или бромирования [93, 94]. Учитывая многокомпонентный состав высококипящих фракций КУС и склонность многих входящих в их состав соединений к окислению и бромированию, получае-мые этими методами результаты нельзя назвать достаточно точными, при-чем этими методами определялись только такие углеводороды, как фенан-трен, антрацен, карбазол, флуорантен, пирен, хризен. Другие компоненты определить невозможно.

Для анализа высококипящих фракций КУС достаточно широко используется метод газожидкостной хроматографии [95-98], хотя в обычном варианте с использованием набивных колонок он является недостаточно эффективным для определения состава таких многокомпонентных систем, какими являются КУС, ее фракции и пековые дистилляты. Кроме этого