- •08.05.2001 Р., протокол № 4

- •XiMiKo-технологiчного унiверситету, м.Днiпропетровськ;

- •1.1. Прогностическая ценность и теоретическая достаточность

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.1.1. Природа взаимодействия компонентов каменноугольной смолы. Фенолы, пиридиновые основания, ароматические углеводороды

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.3. Теоретико-информационный подход к исследованию

- •Глава1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико- химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •ГлаваI. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы кик физико-химической системы

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

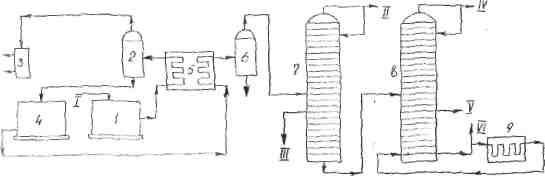

- •I сборник смолы; 2,5,7-трубчатая печь; 3-испаритель I ступени; 4 -

- •I , ректификационные колонны; 8- узел ввода дополнительного тепла в

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 3

- •Высококипящие фракции каменноугольной

- •Смолы как сырьевая база для получения

- •Полициклических ароматических соединений

- •3.1. Поглотительная фракция

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.1.3. Взаимосвязь температуры кристаллизации каменноугольного поглотительного масла с его компонентным составом

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.2. Антраценовая фракция

- •3.2.1. Получение сырого антрацена

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции камеяноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.3.I. Методы выделения и аналитический контроль высококонденси-рованных ароматических углеводородов с получением индивидуальных соединений высокой степени чистоты

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 4

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.2. Исследование режима ректификации исходного сырья для получения обогащенных фракций

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.6. Технологическая схема комплексной переработки

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.7. Исследование состава и свойств промежуточных продуктов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Заключение

Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

применяются в производстве автомобильных красок. В связи с этим производство аценафтена в Германии резко возросло в 1970-80 гг. [36]. Аценафтен может быть использован для производства 1, 4, 5, 8-нафталинтетра-карбоновой кислоты и синтетических смол [37-39]. Из аценафтена можно также получать дубильные вещества, противостарители, электроизоляционные материалы, инсектициды, фунгициды [40].

Флуорен отличается высокой реакционной способностью благодаря Наличию в своей молекуле метиленовой группы. Его применяют для получения триарилметановых красителей, из которых наиболее ценными являются флуореновый фиолетовый и флуореновый голубой [41]. Небольшое количество флуорена используют для синтеза физиологически' активных веществ [36, 40, 42].

При сополимеризации флуорена с олефинами получают ценные смазочные масла. Сырьем для лаков и клеев служит 2-винилфлуорен. Получаемый при окислении флуорена флуоренон может быть использован для синтеза красителей и производства пластмасс.

Аминопроизводные флуорена используют для получения моноазиновых и диоксиазиновых красителей.

Дифениленоксид в настоящее время используется, главным образом, в качестве теплоносителя, но применяется и в синтезе полупродуктов для ледяного крашения, в парфюмерной промышленности, для производства бактерицидных препаратов [41].

Практически все ресурсы аценафтена, флуорена и дифениленоксида сосредоточены в поглотительной фракции каменноугольной смолы. Для их выделения необходимо использовать концентрированные фракции с содержанием целевых компонентов в пределах 60 %. Для выделения таких узких аценафтеновой, дифениленоксидной и флуореновой фракций в патенте США предлагается вести ректификацию смолы на трехколонном агрегате непрерывного действия с дифференцированным гидравлическим режимом [43], а в английском патенте - ректифицировать поглотительную фракцию под вакуумом на двух колоннах с отбором трех соответствующих узких фракций [44].

Возможно выделение концентрированной аценафтеновой фракции путем дополнительной ректификации исходной фракции на одной колонне как в обычном варианте [45, 46], так и с применением экстрактивной ректификации, в частности, с диэтиленгликолем [47]. При необходимости в процессе ректификации предварительно освобожденного от низкокипящих компонентов сырья на второй колонне возможно получение дифениленоксидной фракции.

А.К. Спицын и A.M. Смирнов для выделения аценафтена использовали поглотительное масло (фракцию), которое разгоняли под вакуумом с отбором трех концентрированных фракций [48]. Из этих фракций кристал-

-97-

Е. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракций каменноугольной смолы с получением полициклических углеводородов

лизацией и фугованием получали технический 97 %-ный аценафтен с выходом 44 %.

Г.А. Маркус и Т.Л. Кравцова путем двукратной ректификации поглотительной фракции, получали ряд аценафтеновых фракций с невысоким содержанием аценафтена [49].

В промышленных условиях на Фенольном заводе (Дзержинск, Украина) до настоящего времени аценафтен получали в периодическом процессе из аценафтеновой фракции охлаждением и кристаллизацией в естественных условиях с последующим центрифугированием. Этот процесс характеризуется низкой производительностью, несовершенством аппаратурного оформления и загрязнением окружающей среды.

Очистка технического аценафтена от примесных компонентов может осуществляться путем перекристаллизации из фурфурола [50] или метанола [41]. В соответствии с одним американским патентом аценафтен промывают серной кислотой и дистиллируют для отделения целевого продукта от образовавшихся сульфокислот [51]. По другому патенту от аценафтена отделяют примесные компоненты путем связывания их в твердые комплексы [52]. Предлагается проводить доочистку путем повторной разгони технического аценафтена [43,44], а очистку от окрашивающих веществ обработкой в водной среде растворителями, не смешивающимися с водой [53].

Из флуореновой фракции технический флуорен может быть выделен ректификацией или калиплавлением [54, 55]. Вначале флуореновую фракцию подвергают четкой ректификации с отбором узких фракций, в частности, выкипающих в интервале 292-302 °С.

По одному методу, данную фракцию кристаллизуют и после центрефугирования получают сырой флуорен, который подвергают перекристаллизации из бензина и сольвента [55].

По другому методу эту же фракцию сплавляют с едким калием или натрием, после чего калиплав подвергают гидролизу. Выделенный сырой флуорен отделяют фильтрованием и подвергают ректификации, отбирают узкую фракцию при 292-298 оС. После ее перекристаллизации из сольвента получают технический флуорен [56-58].

Для получения чистого продукта технический флуорен (независим от метода получения) подвергают дополнительной очистке методом мно-гократной перекристаллизации из различных растворителей: бензина, спиртов, водного раствора ацетона [55, 59-62].

Путем двухкратной перекристаллизации из бензина и трехкратной из спирта получают чистый флуорен с выходом около 41 % от технического продукта [55]. После перекристаллизации технического флуорена из мета-нола получают 90 %-ный флуорен с выходом 50 % от ресурсов в техничес-ком сырье [60].

ГЛABA 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

В УХИНе исследованы и разработаны процессы получения флуорена с содержанием основного вещества более 98 %. Исходную флуореновую фракцию с содержанием флуорена 60 % подвергают перекристаллизации из водного раствора ацетона и уайт-спирита [59] с последующим отделением кристаллов флуорена. Кристаллы флуорена подвергают экстракции двумя растворителями - уайт-спиритом и водным раствором N,N'- димети-лацетамида, а затем перекристаллизацией выделяют флуорен [63].

На Харьковском опытном коксохимическом заводе был реализован процесс, в котором исходная флуореновая фракция после кристаллизации подвергалась разделению на центрифуге на твердую и жидкую фазы, в результате чего получали технический флуорен [64]. Технический флуорен подвергали трем перекристаллизациям из изопропилового спирта, сушке и измельчению. Общая продолжительность процесса 67-70 ч. Конечным продуктом являлся «чистый» флуорен с температурой кристаллизации не ниже 112,5 °С, выход которого от флуореновой фракции составлял 16-17 %.

Известно, что флуорен может быть выделен и из жидких продуктов пиролиза углеводородов [65, 66]. Однако выделение его из этого вида сырья осложнено высоким содержанием непредельных соединений, которые при хранении и нагревании полимеризуются. Это требует применения сложных каталитических методов стабилизации сырья и экстрактивной кристаллизации с применением алифатического спирта. Сложность подготовки сырья, невысокая чистота получаемого флуорена, а также необходимость использования в качестве исходного продукта высококонцентрированной 70 %-ной флуореновой фракции делает процесс неэффективным.

В промышленных условиях дифениленоксидная фракция выделялась из поглотительной фракции, подвергнутой ректификации в периодическом процессе на колонне эффективностью 40 практических тарелок. Полученный кубовый остаток с температурой кристаллизации 52 оС и массовой долей дифениленоксида 34 % подвергался дальнейшей ректификации под вакуумом, в результате чего получали дифениленоксидную фракцию с содержанием основного вещества 52 %.

В Германии и Японии для получения концентрированной дифениле-ноксидной фракции применяется двухстадийная ректификация поглотительной фракции [57]. Необходимость многоступенчатости процесса ректификации поглотительной фракции связана с близостью температур кипения аценафтена, изомеров диметилнафталинов, дифениленоксида и флуорена, что затрудняет их разделение обычной ректификацией. При многоступенчатой дистилляции на каждой ступени из фракции отделяются соединения, температуры кипения которых находятся выше или ниже температуры кипения дифениленоксида, что в конечном итоге приводит к обогащению целевой дифениленоксидной фракции основным компонентом.

-98-

-99

ГЛABA

3. Высокоюшящие

фракции каменноугольной смолы как

сырьевая база для получения

полициклических ароматических

соединений

Сочетание методов ректификации, кристаллизации и перекристаллизации из различных растворителей позволяет из низкоконцентрированного сырья достигнуть выделения чистого дифениленоксида.

В исследованиях польских авторов [41] исходным сырьем для получения дифениленоксида служила фракция поглотительного масла с пределами кипения 282-289 оС, которую растворяли в бензоле и подвергая фракционной дистилляции с выделением фракции с пределами кипения 287-289 °С. После кристаллизации фракции при температуре 25-30 °С центрифугирования получали технический продукт. Последующая перекристаллизация его из сольвента или метанола приводит к получению белого хлопьевидного кристаллического продукта с голубой флуоресценцией [67].

Для очистки дифениленоксидного сырья от примеси аценафтена, с которым дифениленоксид образует эвтектику, сырье сплавляют с серой и полученный продукт подвергают дистилляции для выделения технического дифениленоксида [54].

Рассмотренные процессы получения технического аценафтена, флуорена и дифениленоксида имеют целый ряд существенных недостатков, главными из которых являются: многостадийность технологического процесса; низкий выход конечного продукта от его потенциала в сырье; необходимость применения растворителей и их регенерации; наличие вредных выбросов и отходов производства.

В связи с этим весьма важным было создание комплексной технологии переработки поглотительной фракции, позволяющей обеспечить получение абсорбента бензольных углеводородов требуемого качества и концентрированных целевых фракций для выделения из них полициклических углеводородов. Такой процесс может быть самостоятельно осуществлен как при переработке широкой поглотительной фракции [68], так и быть фрагментом многоколонной схемы переработки каменноугольной смолы [69].

Разработанная в УХИНе комплексная схема переработки широкой пог-глотательной фракции с получением концентрированных фракций приведена на рис. 3.7, а в табл. 3.8 приведен состав получаемых в процессе переработки фракций.

Рис. 3.7 Комплексная схема переработки широкой поглотительной фракции: I - поглотительная фракция; П - нафталиновая фракция; III - метил-нафгалиновая и диметилнафталиновая фракция; IV - аценафтеновая фрак-ция; V - дифениленоксидная фракция; VI - флуореновая фракция;

1,4- сборники; 2,6- испарители; 3 - сепаратор; 5 - трубчатая печь; 8 - колонны; 9 - узел ввода дополнительного тепла

Таблица 3.8

Состав фракций, получаемых в процессе комплексной переработки широкой поглотительной фракции

|

|

Содержание компонентов во фракциях, % по массе |

||||

|

Компоненты |

Нафталиновая |

Абсорбент (поглотительное масло) |

Аценафтеновая |

Дифениленоксидная |

Флуореновая |

|

Нафталин |

86,75 |

7,15 |

Отс. |

Отс. |

Отс. |

|

Тионафтен |

2,45 |

0,4 |

Отс. |

Отс. |

Отс. |

|

а и б - Метилнафталины |

6,75 |

21,05 |

0,75 |

Отс. |

Отс. |

|

Фенол + крезолы__ |

0,25 |

2,8 |

0,45 |

Отс. |

Отс. |

|

Дифенил |

2,05 |

29,35 |

4,2 |

Отс. |

Отс. |

|

Диметилнафталины + +основания+ксиленолы |

0,6 |

18,85 |

17,4 |

5,05 |

0,8 |

|

Аценафтен |

Отс. |

14,55 |

62,35 |

22,55 |

7,1 |

|

Дифениленоксид |

Отс. |

1,9 |

15,25 |

41,9 |

18,5 |

|

Индол |

Отс. |

2,35 |

0,65 |

Отс. |

Отс. |

|

Флуорен |

Отс, |

Отс. |

Отс. |

24,15 |

60,5 |

|

Метилфлуорены |

Отс. |

Отс. |

Отс. |

1,4 |

8,0 |

|

Неидентифицированные |

1.95 |

1,6 |

Отс. |

2,15 |

5,1 |

100-

-101-

Е. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракций каменноугольной смолы с получением полициклических углеводородов