- •08.05.2001 Р., протокол № 4

- •XiMiKo-технологiчного унiверситету, м.Днiпропетровськ;

- •1.1. Прогностическая ценность и теоретическая достаточность

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.1.1. Природа взаимодействия компонентов каменноугольной смолы. Фенолы, пиридиновые основания, ароматические углеводороды

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •1.3. Теоретико-информационный подход к исследованию

- •Глава1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико- химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава 1. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •ГлаваI. Новые подходы к идентификации каменноугольной смолы как физико-химической системы

- •Глава I. Новые подходы к идентификации каменноугольной смолы кик физико-химической системы

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •I сборник смолы; 2,5,7-трубчатая печь; 3-испаритель I ступени; 4 -

- •I , ректификационные колонны; 8- узел ввода дополнительного тепла в

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 2. Фракционирование каменноугольной смолы. Теоретические и технологические аспекты

- •Глава 3

- •Высококипящие фракции каменноугольной

- •Смолы как сырьевая база для получения

- •Полициклических ароматических соединений

- •3.1. Поглотительная фракция

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.1.3. Взаимосвязь температуры кристаллизации каменноугольного поглотительного масла с его компонентным составом

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.2. Антраценовая фракция

- •3.2.1. Получение сырого антрацена

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции камеяноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •3.3.I. Методы выделения и аналитический контроль высококонденси-рованных ароматических углеводородов с получением индивидуальных соединений высокой степени чистоты

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

- •Глава 4

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.2. Исследование режима ректификации исходного сырья для получения обогащенных фракций

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.6. Технологическая схема комплексной переработки

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •4.3.7. Исследование состава и свойств промежуточных продуктов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Глава 4. Переработка высококипящих фракций с получением индивидуальных полициклических углеводородов

- •Заключение

Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для

получения полициклических ароматических соединений

.

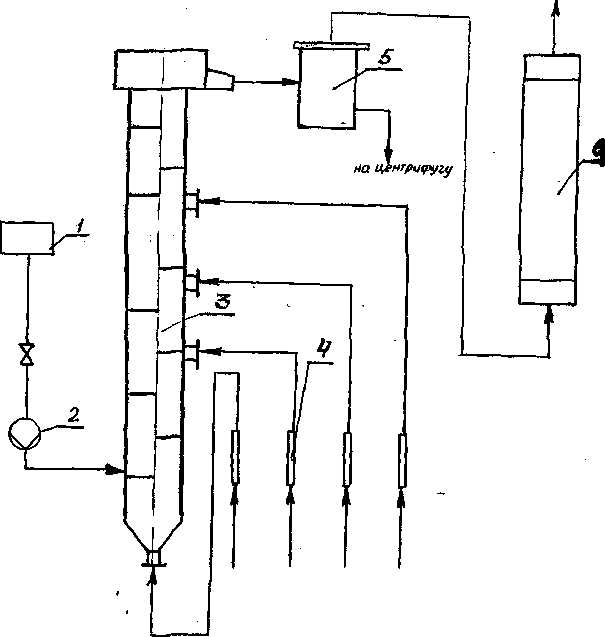

патентом в непрерывном процессе. В качестве кристаллизатора использовались вертикальные аппараты с отношением высоты к диаметру 11:1 и 9:1. Внутри аппарата находился вал с отбойными пластинами, обеспечи-вавшими хороший контакт антраценовой фракции с воздушным хладоагентом, который вводился в аппарат через ряд штуцеров, расположенных to высоте аппарата. Учитывая плохую транспортабельность антраценовой фракции и ее способность забивать разгрузочные коммуникации, теплообмен был организован в прямоточном режиме - с однонаправленным движением фракции и охлаждающего воздуха снизу вверх. При таком решении воздух выполняет не только функции хладоагента, но и транспортирующего «устройства». Принципиальная технологическая схема стендовой установки контактной кристаллизации антраценовой фракции воздушным хладоагентом представлена на рис. 3.9.

Нагретая до температуры 100-110оС, антраценовая фракция из напорного бачка 1 насосом 2 подается в кристаллизатор 3. Воздушный хладоагент, нагнетаемый компрессором, направляется через распределительное устройство в нижнюю часть аппарата и в ряд штуцеров, расположенных по высоте аппарата. Расход воздуха контролируется ротаметрами 4. Откристаллизованная фракция вместе с отработанным воздухом поступает и разделительную емкость 5, из которой затем выводится для центрифугирования. Отделение жидкой фазы от твердой (сырого антрацена) производится на центрифуге, эффективность которой (по величине разделительного фактора) близка к производственной. Для обезвреживания отработанного воздуха он направляется в реактор каталитического дожига вредных веществ.

В табл. 3.10 представлены усредненные результаты экспериментов по контактной кристаллизации с хорошей сходимостью контролируемых показателей. Эксперименты показали устойчивую работу стендовой установки, возможность поддержания стабильного технологического режима.

Табличные данные показывают, что основным фактором, оказывающим существенное влияние на процесс контактной кристаллизации антраценовой фракции, является удельный расход охлаждающего воздуха, который функционально связан с температурой суспензии антраценовой фракции на выходе из аппарата.

Результаты проведенных экспериментов находятся в полном соответствии с данными табл. 3.9, если учесть, что удельный расход воздуха определяет температуру конца кристаллизации фракции: при понижении температуры кристаллизации (повышении удельного расхода воздуха) выход сырого антрацена и коэффициент его извлечения растут, а концентрация антрацена в сыром антрацене снижается.

- 106-

- 107-

£. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракций каменноугольной смолы с получением полициклических углеводородов

Глава 3. Высококипящие фракции каменноугольной смолы как сырьевая база для получения полициклических ароматических соединений

Рис. 3.9 Технологическая схема стендовой установки контактной кристаллизации антраценовой фракции воздушным хладоагентом: 1 - сырьевой бачок; 2 - насос; 3 - кристаллизатор; 4 - ротаметры; промежуточная емкость; 6 - каталитический реактор

Образцы сырого антрацена, полученные из антраценовой фракции откристаллизованной в интервале температур 45-48 оС, были проверены на обогатимость: полученный антрацен содержал 95-96 % основного вещества.

- 108-

Таблица 3.10

Зависимость выхода и качества сырого антрацена от удельного расхода воздуха при контактной кристаллизации

|

Экспери-менталь-ная серия |

Удельный рас-ход воздуха, м3/кг фракции |

Температура суспензии на выходе из ап-парата, °С |

Выход сырого антрацена, % |

Содержание антрацена в сыром антрацене, % |

Коэффициент сосредоточения антрацена в сыром антрацене, % |

|

1 |

0,30 |

48 |

20,5 |

27,6 |

5,66 |

|

2 |

0,35 |

45 |

263 |

25,1 |

6,72 |

|

3 |

0,55 |

42 |

28,0 |

23,8 |

6,66 |

|

4 |

0,60 |

40 |

28,4 |

21,5 |

6,10 |

|

5 |

0,70 |

37 |

30,1 |

20,2 |

6,02 |

3.3. Тяжелые пековые дистилляты. Компонентный состав и физико-химические свойства

Как объект исследования, тяжелые пековые дистилляты (ТПД) выбраны нами в качестве физико-химической системы, моделирующей соответствующую целевую фракцию при непрерывной многоколонной ректификации КУС. ТПД, которые в настоящее время квалифицированно не перерабатываются, а используются в качестве добавок к различному смесевому сырью, могут стать уникальной сырьевой базой для получения полициклических ароматических углеводородов.

Считанные работы отражают в той или иной мере компонентный состав ТПД [42, 80-85], что, по мнению автора, объясняется двумя причинами:

-

большими трудностями аналитического плана, связанными со сложностью химического состава (многокомпонентностью при незначительном содержании каждого компонента) и свойствами соединений (в основном, высококипящих конденсированных ароматических соединений);

-

слабым технологическим интересом к этому объекту, ограничивающимся использованием ТПД для приготовления дорожных вяжущих и смесевого сырья для производства технического углерода, что упрощает задачу утилизации этой попутно получающейся продукции.

Нельзя утверждать, что ограниченное технологическое использование ГИД связано с незнанием их химического состава. Говоря об аналитичес-

-109-

Е. Т. КОВАЛЕВ. Научные основы и технология переработки высококипящих фракция каменноугольной смолы с получением полициклических углеводородов

ких трудностях, имеют в виду скорее количественную, а не качественную характеристику состава, что прямо связано с методическим обеспечением аналитического контроля на разных этапах возобновляющегося интереса к этому виду сырья.

Последние, наиболее достоверные сведения о химическом составе ТПД получены в 1975 г., когда для исследования была использована газо-жидкостная хроматография [80]. Эти данные приведены в табл. 3.11.

Таблица 3.11

Химический состав тяжелых пековых дистиллятов по данным [80]

|

Компоненты пековых дистиллятов |

Массовая доля компонентов, % |

||

|

Исходные |

300 - 360 оС |

>360 °С |

|

|

Нафталин |

- |

1,1 |

- |

|

(а+Р)-Метилнафталины |

Следы |

1,2 |

- |

|

2,6-Диметилнафталин + дифенил |

- |

Следы |

- |

|

Аценафтен |

Следы |

2,4 |

0,3 |

|

Дифениленоксид |

- |

1,0 |

- |

|

Флуорен |

Следы |

2,9 |

0,4 |

|

Фенантрен+антрацен |

13,6 |

28,1 |

10,0 |

|

Карбазол |

Следы |

0,3 |

0,4 |

|

1 -Метилантрацен |

1,3 |

7,8 |

3,5 |

|

2,6+2,7-Диметилантрацены |

Следы |

- |

- |

|

Пирен |

14,5 |

6,6 |

10,9 |

|

Флуорантен |

16,1 |

8.4 |

13,2 |

|

2,3-Бензфлуорен |

Следы |

- |

Следы |

|

1,2+3,4-Бензфлуорены |

1,8 |

Следы |

2,8 |

|

1,2+Бензантрацен |

7,7 |

- |

5,9 |

|

Идентифицировано по массе |

55,0 |

59,8 |

47,4 |

Из всех приведенных в табл. 3.11 компонентов заслуживают внимания флуорантен и пирен, а также хризен (в таблице по данным [80] он от-сутствует) с целью разработки комплексной технологии их выделения и ТПД. Но если пирен и флуорантен давно признаны как ценное сырье для органического синтеза [42, 82, 84, 86-88], то авторы [42, 84] не упоминают о хризене как о соединении, представляющем такой же интерес. Тем не менее, по данным [82] известно, что хризен получали путем усовершенст-вованной перегонки под вакуумом хризенсодержащего сырья с последу-ющей кристаллизацией, а в ФРГ выпускали хризен, содержащий 96-98 % основного вещества [55]. Наш интерес к хризену объяснялся не только научными соображениями (хризен и пирен - представители четырехкольчатой ароматики разной симметрии, а в молекуле флуорантена одно из четырех колец