- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

12 Основные методы назначения припусков на механообработку заготовок и их сущность

При проектировании технологических процессов механической обработкой заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей.

Припуском называют слой материала , удаляемый с поверхности заготовки в целях достижения заданных свойств обрабатываемой поверхности.

Припуски могут быть операционные и промежуточные.

Операционный припуск – это припуск ,удаляемый при выполнении одного технологической операции.

Припуск, удаляемый при выполнении одного технологического перехода, называют промежуточным.

Общий припуск, который удаляют в процессе механической обработки рассматриваемой поверхности для получения чертежных размеров, определяется разностью размеров исходной заготовки и детали.

На припуск устанавливают допуск ,который является разностью между наибольшим и наименьшим значениями припуска.

Значения припусков и допусков определяют промежуточные (операционные) размеры

Имеется два основных метода определения припусков на механическую обработку поверхности: опытно статистический и расчетно-аналитический.

Опытно-статистический метод находит широкое применение в машиностроении. При этом методе припуск устанавливают по стандартам и таблицам, которые составлены

на основе обобщения и систематизации производственных данных передовых предприятий. Припуски на механическую обработку поковок, изготовленных различными

методами, и отливок из металлов и сплавов приведены в ГОСТ 7505-74,ГОСТ 7062-79, ГОСТ 7829-70, ГОСТ 26645-85.

В этих ГОСТах припуски даны в зависимости от массы и габаритных размеров деталей , их конструктивных форм, заданных точности и параметра шероховатости шероховатости обрабатываемой поверхности.

Существенный недостаток этого метода заключается в том, что припуски назначаются независимо от технологического процесса обработки детали без учета конкретных условий его выполнения; как правило, они завершены, так как рассчитаны на неблагоприятные условия, при которых припуск должен быть наибольшим во избежание брака. Отмеченный недостаток приводит к увеличению расхода материала и трудоемкости изготовления заготовок.

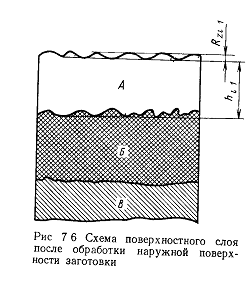

Расчетно-аналетический метод определения припусков на обработку разработан профессором В.М.Кованом. При этом методе рассчитывают минимальный припуск на основе анализа факторов, влияющих на формирование припуска, с использованием нормативных материалов. Припуски на обработку определяют таким образом , чтобы на выполняемом технологическом переходе были устранены погрешности изготовления детали которые остались на предшествующем переходе. Схема поверхностного слоя после обработки наружной поверхности заготовки показаны на рисунке, где обозначено:

А - удаляемая дефектная часть поверхностного слоя;

Б – неудаляемая часть поверхностного слоя;

В – исходная структура материала;

R – высота неровностей, характеризующая шероховатость поверхности;

h – глубина дефектного поверхностного слоя

Качество обработанной поверхности заготовки характеризуется параметром шероховатости, состоянием и глубиной поверхностного слоя. При расчетах припуска исходят из того, что шероховатость поверхности поверхностного слоя, сформированные на предшествующем переходе (i-1), должны быть удалены на выполняемом переходе. При этом надо учитывать глубину не всего поверхностного слоя, а лишь его дефектной части. Необходимо стремиться оставить наклепанный поверхностный слой – более износостойкий, чем нижележащие слои исходной структуры , а также способствующий получению меньшей шероховатости поверхности при ее обработке в зоне этого слоя.

При расчете припусков отклонения формы поверхности отдельно не учитывают. Принимают, что эти отклонения (овальность, бочкообразность, конусность, вогнутость, выпуклость и т.п.) не должны превышать допуска на размер и, как правило, должны составлять некоторую его часть.