- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

13. Технологические методы управления точностью обработки заготовок на станках.

Управление точностью при механической обработке начинается в цеху с выбора ср-в. Прежде всего точность обработки повышают правильной наладкой станка (точностью приспособления на выдерживаемый размер, инструмент, державок, современного режущего инструмента).

Однако даже в этом случае ч-з некоторое время возникает опасность выхода некоторой части обработанных деталей из поля допуска из-за наладки станка.

Однако не смотря на высокую точность приспособлений приходится периодически осуществлять поднастройку станка, чтобы удержать детали в пределах поля допуска (см метод статистического регулирования точности)

Чтобы повысить точность обработки, можно производить более частые поднастройки станка. Однако при частой поднастройке станка, особенно вручную, увеличивается время простоя, снижается производительность.

В этом случае помогает уменьшить простой, не снижая производительность т.е. на хочу так называемый метод активного контроля и специальной автоподналадки станков.

Однако здесь имеют место трудности, которые вызываются скачкообразным характером подналадки, скачкообразным изменением поля допуска и изменением характера посадок. Меняются зазоры и натяги.

Этот недостаток устраняют станки с ЧПУ, т.к. подналадка осуществляется специальной управляющей программой.

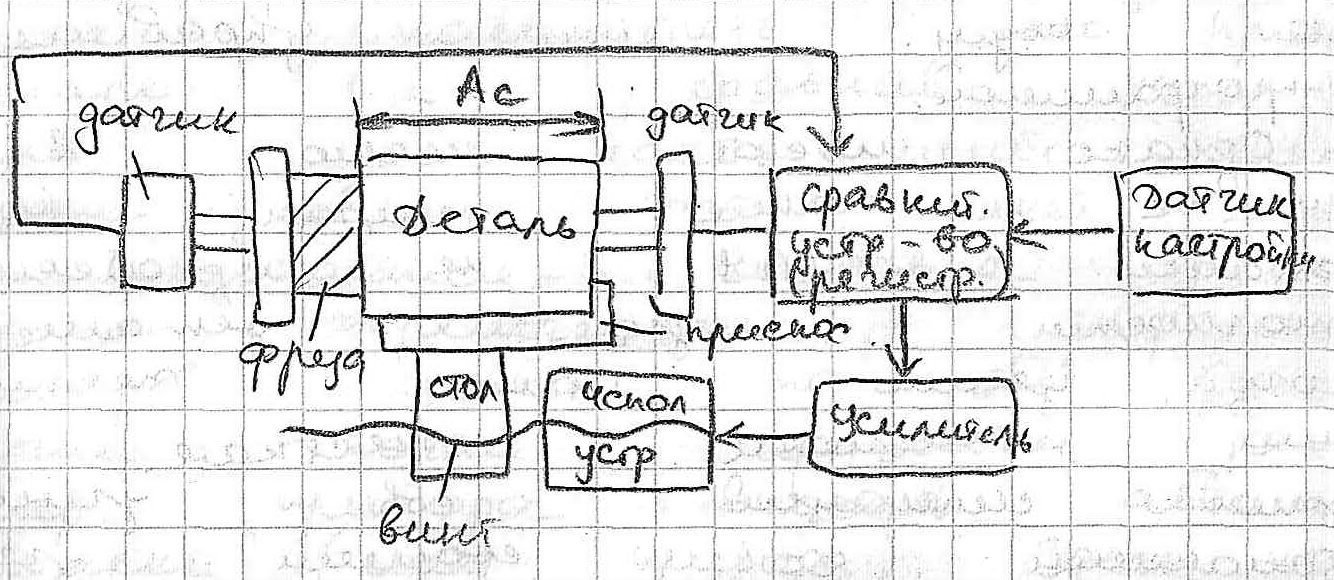

Однако имеют место в производстве такие случаи, когда станки с ЧПУ не обеспечивают точности изготавливаемой детали, когда деталь мало жестка или система нежесткая. В этой ситуации сов. Ученый Балашин со своими учениками предложил применить для повышения точности обработки адаптивные методы управления упругими перемещениями технологической системы (см рис). Кафедра разработала два метода адаптивного управления, в последующем были изготовлены спец станки с адаптивным управлением.

1м-д. Управление упругими перемещениями за счет изменения размера статистической настройки станка (Размер Ас).

2м-д. Управление упругими перемещениями станка путем сужения размера динамической настройки станка (узлов станка).

Сущность 1-го метода: управление упругими перемещениями за счет изменения размера статистической настройки станка (Ас).

Настройка на 1-ую деталь производится традиц. обычным способом (при этом сравнивающие (регистрирующие) устройства устанавливают на условный «0»), произвели обработку одной детали, далее при установке второй детали необходимо посмотреть что произошло на сравнительном устройстве, есть ли какие-либо отклонения. Если это имеет место, то делается поправка (вручную) путем перемещения стрелки прибора снова на «0». Однако лучше такие поправки регистрирующего прибора вносить автоматически (спец.прибора). Здесь необходимо чтобы настроечная величина Ас задавалась с помощью датчика настройки. Датчики настройки подают сигналы в сравнительные устройства ч-з специальный усилитель, а далее на исполнительный механизм станка.

В результате этого данный метод позволяет вносить поправку в настройку станка по входным сигналам, например по данным от изменения размеров заготовки. В итоге такой наладки можно уменьшить поле рассеяния погрешностей обработки.

Датчики автоматически контролируют размер и загоняют фрезу в металл, чтобы гарантировать поле допуска.

Сущность 2-го метода: имеет особенности. Здесь размер Ас в процессе обработки постоянным остается, а возникающие переменные упругие отклонения в технологической системе (за счет колебания припуска и твердости материала заготовок) компенсируются уже за счет упругих перемещения элементов системы (узлов станка) в противоположном направлении (например стола станка).