- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

Процесс соединения деталей при помощи сварки в большинстве случаев является сборочным; он при необходимости может быть введен непосредственно в поток узловой или общей сборки.

Прочность сварных соединений обычно не ниже прочности клепаных, они значительно менее трудоемки, более технологичны.

Распространенными в машиностроении способами сварки являются: контактная — точечная и шовная; дуговая — полуавтоматическая и автоматическая под слоем флюса, в среде защитных газов; электрошлаковая; ультразвуковая. В ряде производств осваиваются новые виды сварки: электронным лучом, плазменная — квантовая, диффузионная.

В связи с широким применением в конструкциях машин пластических масс (полиэтилена, винипласта, полихлорвинила, полистирола, органического стекла и др.) возникла необходимость сварки деталей из этих материалов. Используют преимущественно тепловые виды сварки и сварку нагревом ТВЧ.

Основными элементами сборочно-сварочного процесса являются подготовка поверхностей под сварку, сборка и установка сборочной единицы, закрепление, пуск, подвод сварочной головки, подача электрода, сварка, отвод головки, выключение, снятие сваренной сборочной единицы, контроль. При выполнении сборочно-сварочных работ в мелкосерийном производстве широко применяют механизированные приспособления, а в крупносерийном и массовом производствах — полуавтоматические и автоматические сварочные установки.

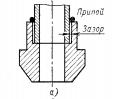

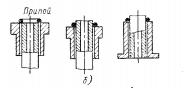

Пайкой называется процесс получения неразъемного соединения двух или нескольких деталей с применением присадочного металла — припоя путем их нагрева в собранном виде до температуры плавления припоя. Расплавляемый припой затекает в специально создаваемые зазоры между соединяемыми деталями и диффундирует в металл этих деталей. При этом протекает элементарный процесс взаимного растворения и металла деталей, и припоя, в результате чего образуется сплав, более прочный, чем припой.

В зависимости от температуры плавления припоя различают пайку мягкими и твердыми припоями. Кроме припоя, при пайке применяют флюсы.

Пайку точных соединений производят без флюсов в защитной атмосфере или в вакууме.

Процесс пайки включает подготовку сопрягаемых поверхностей деталей под пайку, сборку, нанесение флюса и припои, нагрев места спая, промывку и зачистку шва.

В зависимости от способа нагрева пайку подразделяют на: газовую, погружением (в металлическую или соляную ванны), электрическую (дуговая, индукционная, контактная), в печах, ультразвуковую.

Перспективным направлением развития технологии пайки металлов и неметаллических материалов является использование ультразвука.

Детали для пайки должны быть тщательно подготовлены. Места под спай необходимо осмотреть и при наличии коррозии зачистить, а затем промыть и обезжирить.

Пайка — трудоемкий процесс. Поэтому там, где это возможно, на операциях пайки следует предусматривать различные средства механизации. В настоящее время создан ряд полуавтоматов и автоматов для газовой, электрической и других видов пайки.

Склеивание — один из способов получения неподвижных неразъемных соединений деталей. В процессе склеивания между сопрягаемыми поверхностями деталей вводится слой специального вещества, способного при определенном физическом состоянии, благодаря проявлению сил адгезии, неподвижно скреплять эти детали.

Одним из важных преимуществ склеивания является возможность получения соединений из разнородных металлов и неметаллических материалов. Кроме того, в процессе склеивания можно в значительной мере избежать внутренних напряжений и деформаций детали, так как технология не требует повышенных температур.

Существенными недостатками клеевых соединений являются их сравнительно низкая термостойкость, склонность к старению, необходимость в ряде случаев нагревания соединения при склеивании.

В процессе склеивания деталей выполняют следующие работы: подготовляют поверхности; готовят клей; наносят клей на поверхность; поверхность выдерживают и подсушивают; соединяют склеиваемые детали и создают условия для отвердения; зачищают соединение и контролируют сборку.

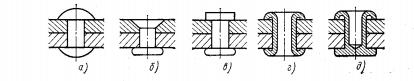

Заклепочные соединения в конструкциях машин и механизмов вытесняются сварными, клеевыми и резьбовыми соединениями. Особенно заметно вытесняется клепка в связи с успехами в развитии сварки. В некоторых машинах многие сборочные единицы, подверженные большим динамическим нагрузкам, имеют заклепочные соединения. Заклепки используют также и в тех массовых сборочных единицах, где сопрягаются плохо свариваемые друг с другом материалы и стоимость крепления заклепками меньше стоимости резьбовых деталей.

Некоторые виды заклепочных соединений

заклепки со сплошным стержнем (а—в), трубчатые (г), полутрубчатые (д); материал заклепок — сталь, медь, латунь и алюминиевые сплавы.

При соединении деталей заклепками отверстия для них обычно подготовляют заранее. Сверление отверстий под заклепки одновременно в обеих деталях в процессе сборки применяют лишь в тех случаях, когда требуется особо повышенная точность в совпадении отверстий.

В зависимости от назначения сборочной единицы, ее конструктивных форм, размеров применяемых заклепок и масштаба производства клепку осуществляют на прессах, с помощью специализированных приспособлений или посредством механизированного инструмента. Ручную клепку предусматривать в технологическом процессе не следует.