- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

27. Особенности финишной обработки деталей тонким точением и растачиванием

Тонкое точение применяется для главным образом для отделочной обработки деталей из цветных металлов и сплавов (бронзы, латуни и т.д.) и отчасти для деталей из чугуна и стали, потому что шлифование цветных металлов значительно труднее, чем стали и чугуна, из-за быстрого засаливания шлифовального круга. При тонком точении обработка производится алмазными резцами или резцами, оснащенными твердыми сплавами.Скорость резания в зависимости от рода обрабатываемого материала составляет от 100 до 1000 м/мин (для точения деталей из бронзы -200-300 м/мин; из алюминевых сплавов – 1000 м/мин и выше), подача 0,03-0,1 мм/об; глубина резания – 0,05-0,1 мм. Производится на быстроходных станках с числом оборотов шпинделя 1000-8000 в мин, поэтому к станкам предъявляется особые требования в отношении точности, жесткости, вибрации и устойчивости, а также зазоров шпинделя в подшипниках, при соблюдении которых точность обработки достигает 2-го класса и выше и 8-10-го класса шероховатости поверхности. В крупносерийном и массовом производстве для тонкого точения применяются спец. быстроходные станки.Алмазные резцы состоят из:алмаза;стальная державка.Алмазный кристалл весом от 0,5 до 1,2 карата обрабатывают шлифованием для получения требуемых углов режущей части, закрепляют с помощью пайки в стальной державке. Также широко применяют резцы с механическим креплением алмаза в державке.Стойкость алмазных резцов выше стойкости твердосплавных резцов в десятки раз. Себестоимость обработки деталей алмазными резцами в 1,5-2 раза меньше, чем твердосплавными, и в 3-4 раза меньше, чем резцами из быстрорежущей стали. Сущность тонкого растачивания заключается в том, что растачивание производится при большой скорости, малой глубине резания и малой подачи. Кроме алмазных резцов для растачивания применяют резцы с пластинками твердых сплавов. Конструкции станков для алмазного растачивания д.б. прочными и жесткими; не должно быть вибраций шпинделя и станины. Скорость резания для чугуна 120-250м/мин, для бронзы 300-400 м/мин, для баббита 400-1000 м/мин, для алюминиевых сплавов 500-1500 м/мин. Глубина резания 0,05-0,1 мм при подачах 0,01-0,08 мм/об.Достоинства:-отсутствие в порах обрабатываемой поверхности абразивных зерен;-легко достигается точность 2-го и даже 1-го класса;-возможность получения поверхности 9-10-гоклассов шераховатости;

28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

Выглаживание – процесс обработки поверхности давлением путем трения скольжения иил качения. При выглаживании происходит сглаживание неровностей поверхности. Алмазное выглаживание имеет незначительный коэффициент трения при скольжении, высокую твердость и износостойкость. Шероховатость до 14-го класса. Данный метод позволяет выглаживать поверхности, закаленные на высокую твердость (HRC60). Рабочей части алмаза придают сферическую форму (R=2-4 мм). Скорость 50-150 м/мин; подача 0,05-0,1 мм/об

29) Физические основы ультрозвуковой (уз) обработки

Сущность УЗ обработки в том, что удаление материала производится скалыванием микрочастиц с поверхности обрабатываемого материала ударяющимися абразивными зернами.Большое количество одновременно ударяющих абразивных зерен (30-100000 см2), а также высокая частота повторения ударов (18-25000 раз. в сек) обуславливают интенсивность съема обрабатываемого материала движение абразивных зерен сообщаемые торцем вибрирующего с УЗ-частотой инструмента в направлении поверхности обрабатываемой заготовки.

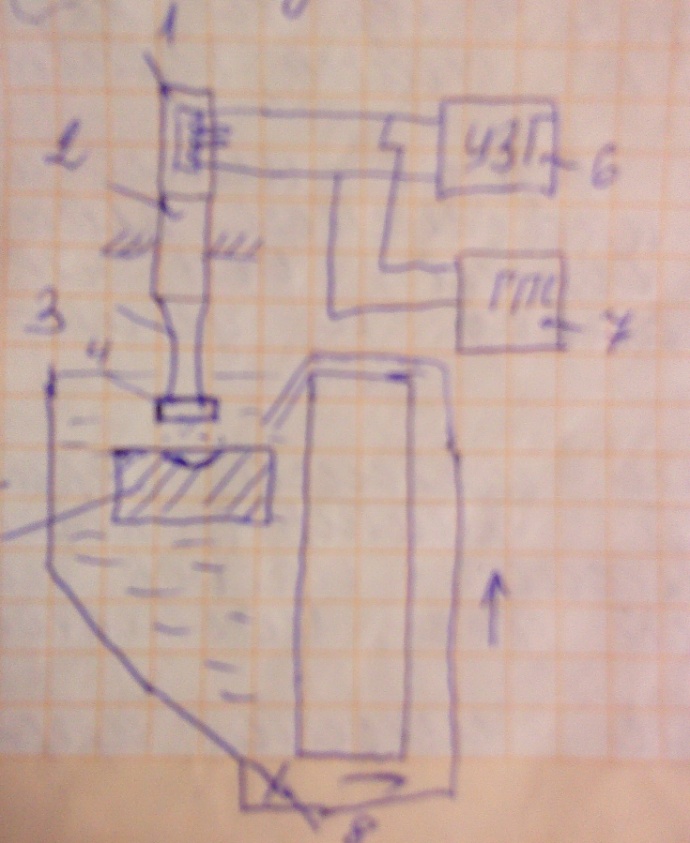

Принципиальная схема УЗ установки:

1. Магнитострикционный сердечник;

2. Переходной стержень;

3. Концентратор;

4. Инструмент;

5. Обрабатываемая заготовка детали;

6. Генератор УЗ-частоты;

7. Источник постоянного тока;

8. Насос подачи абразивной суспензии в зону обработки.

УЗ обработка наиболее эффективно происходит в жидкой среде. С использованием УЗ можно наиболее эффективно обработать хрупкие материалы такие, как стекло, керамика. Твердые сплавы обрабатываются менее интенсивно, а пластические практически не обрабатываются. При осуществлении процесса исключено образование микротрещин на поверхности заготовки. Обработка может вестись при перемещении инструмента относительно заготовки либо заготовки относительно инструмента.