- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

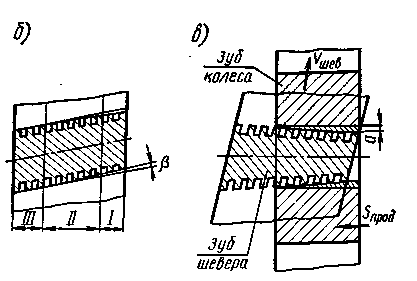

Шевингование за один проход

В настоящее время в металлообработке все

большее распространение

получает способ шевингования зубчатых

колес средних модулей за

один проход шеверами специальной

конструкции. Зубья таких шеверов

имеют три группы зубчиков (рис. 174, б):

заборные /, режущие //

и калибрующие ///. Боковые поверхности

правой и левой сторон заборной

и режущей частей зубьев шевера составляют

с соответствующими

боковыми поверхностями калибрующей

части углы В.

настоящее время в металлообработке все

большее распространение

получает способ шевингования зубчатых

колес средних модулей за

один проход шеверами специальной

конструкции. Зубья таких шеверов

имеют три группы зубчиков (рис. 174, б):

заборные /, режущие //

и калибрующие ///. Боковые поверхности

правой и левой сторон заборной

и режущей частей зубьев шевера составляют

с соответствующими

боковыми поверхностями калибрующей

части углы В.

Такая конструкция шевера позволяет снимать весь припуск за один рабочий и один обратный (калибрующий) ход стола, осуществляемый при постоянном расстоянии между осями шевера и колеса.

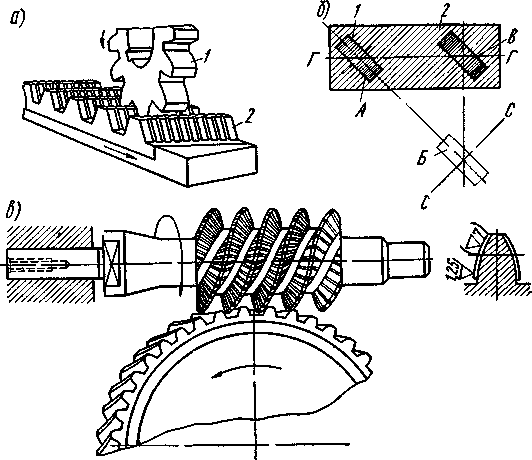

По второму способу шевингование производится при помощи специального инструмента другого вида — шевер-рей-к и (рис. 177, а), состоящей из отдельных зубьев с канавками, образующими режущие кромки на стороне каждого зуба. В процессе обработки стол станка с закрепленной на нем шевер-рейкой имеет возвратно-поступательное движение. Так же как и обычный (дисковый) шевер, шевер-рейка изготовляется с наклонными зубьями для обработки зубчатых колес с прямым зубом; для случая обработки зубчатых колес с косым зубом (с углом наклона около 15°) шевер-рейка имеет прямые зубья, расположенные перпендикулярно оси; в том и другом случае образуется винтовое зубчатое зацепление с обрабатываемым зубчатым колесом; обработка одного зубчатого колеса производится примерно за 15—20 двойных ходов стола.

На рис. 177, б показана схема, поясняющая осуществление продольного скольжения зубьев шевер-рейки по зубьям зубчатого колеса.

После

каждого хода стола зубчатое колесо

перемещается в вертикальном

направлении вниз; таким образом,

осуществляется вертикальная

подача в пределах 0,025—0,04 мм.

После

каждого хода стола зубчатое колесо

перемещается в вертикальном

направлении вниз; таким образом,

осуществляется вертикальная

подача в пределах 0,025—0,04 мм.

Шевингование обычно производят со смазочно-охлаждающей жидкостью — сульфофрезолом или веретенным маслом. По причине высокой себестоимости инструмента, плохой вымываемости стружки из зубьев шевер-рейки, невозможности обработки бочкообразных зубьев шевингование шевер-рейки не имеет широкого применения.

Шевингование зубьев производится до термической обработки. Одним из основных преимуществ шевингования является возможность ограничиваться только нарезанием зубьев на зубофрезерных станках (с последующим шевингованием), не прибегая к чистовому нарезанию на зубодолбежных станках.

На рис. 177, в показана схема шевингования червячной шестерни специальным червяком-шевером

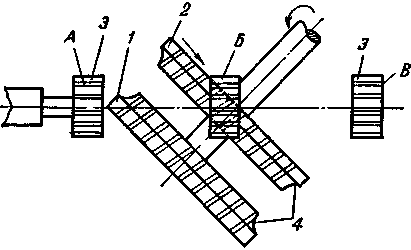

Новый метод отделки зубьев цилиндрических зубчатых колес

Рис.

178. Схема нового метода отделки зубьев

цилиндрических

зубчатых колес двумя косо-

з}быми

долбяками тделка

зубьев данным методом в отличие от

обычного шевингования производится

на станках типа зубофрезерных с жесткой

кинематической цепью. Новый процесс

отделки зубьев производится двумя

режущими инструментами /и.2(рис. 178),

представляющими собой подобие косозубых

долбяков, имеющих режущую часть с боковым

задним углом 2°.

Каждый

инструмент предназначен для обработки

только одной стороны зуба. Зубья каждого

долбяка сошлифованы на кругло-шлифовальном

станке по кривой 4

для

образования последовательных точек

контакта режущих кромок с зубьями

обрабатываемого зубчатого колеса.

Отделка зубьев происходит следующим

образом. Зубчатое колесо 3

из

исходного положения А

быстро

подводится в положение Б

к

режущему инструменту. Затем включается

подача и зубчатое колесо перемещается

в положение В.

После

реверсирования вращения инструмента

и зубчатого колеса последнее из положения

В

быстро

подводится к инструменту в положение

Б,

снова

включается подача и отделывается вторая

сторона зубьев.

тделка

зубьев данным методом в отличие от

обычного шевингования производится

на станках типа зубофрезерных с жесткой

кинематической цепью. Новый процесс

отделки зубьев производится двумя

режущими инструментами /и.2(рис. 178),

представляющими собой подобие косозубых

долбяков, имеющих режущую часть с боковым

задним углом 2°.

Каждый

инструмент предназначен для обработки

только одной стороны зуба. Зубья каждого

долбяка сошлифованы на кругло-шлифовальном

станке по кривой 4

для

образования последовательных точек

контакта режущих кромок с зубьями

обрабатываемого зубчатого колеса.

Отделка зубьев происходит следующим

образом. Зубчатое колесо 3

из

исходного положения А

быстро

подводится в положение Б

к

режущему инструменту. Затем включается

подача и зубчатое колесо перемещается

в положение В.

После

реверсирования вращения инструмента

и зубчатого колеса последнее из положения

В

быстро

подводится к инструменту в положение

Б,

снова

включается подача и отделывается вторая

сторона зубьев.

Качество поверхности зубьев получается, как после обычного шевингования, а производительность этого метода выше. Например, при скорости резания 46 м/мин, подаче s = 0,26 мм/об и снимаемом припуске 0,1 мм зубчатое колесо диаметром 120 мм с длиной зуба 40 мм после накатывания без предварительного зубонарезания отделывалось за 60 сек.

Применяемый при этом методе режущий инструмент проще по конструкции и значительно дешевле обычных шеверов; заточка инструментов выполняется на круглошлифовальном станке.

Шлифование зубьев зубчатых колес

Шлифование зубьев с эвольвентным профилем производится: 1) методом копирования при помощи фасонного круга с эвольвентным профилем; 2) методом обкатки.

Р ис.

179. Зубошлифование:а

—

заправка тремя алмазами профиля

шлифовального круга, работающего

методом копирования, б—обработка

двумя тарельчатыми шлифовальными

кругами

ис.

179. Зубошлифование:а

—

заправка тремя алмазами профиля

шлифовального круга, работающего

методом копирования, б—обработка

двумя тарельчатыми шлифовальными

кругами

Станки, работающие по методу копирования, производят шлифование кругом, профиль которого соответствует впадине зубьев, аналогично дисковой модульной фрезе. Круг заправляется особым копировальным механизмом при помощи трех алмазов (рис. 179, а)Круг шлифует две стороны двух соседних зубьев. Для зубчатых колес с различными модулями и количеством зубьев надо иметь отдельные шаблоны для заправки круга алмазами. Такие станки применяются в массовом и крупносерийном, а иногда и в среднесерийном производстве.

При шлифовании зубьев по методу копирования в случае зубчатых колес с большим числом зубьев имеет место значительный износ шлифовального круга; если зубья шлифуются последовательно, то между первым и последним зубьями будет получаться наибольшая ошибка; для предотвращения этого рекомендуется повертывать зубчатое колесо не на один зуб, а на несколько; тогда влияние изнашивания шлифовального круга не будет давать большой ошибки между соседними зубьями. Достигаемая этим методом точность 0,010—0,015 мм.

Станки, работающие по методу копирования, получили довольно широкое распространение благодаря значительно большой производительности по сравнению со станками, работающими по методу обкатки; однако эти станки дают меньшую точность.

Метод обкатки осуществляется на зубошлифовальных станках с двумя тарельчатыми кругами, расположенными один по отношению к другому под углом 30 и 40° или образующими как бы профиль расчетного зуба, по которому и происходит обкатка зубчатого колеса (рис. 179, б). В процессе работы шлифуемое зубчатое колесо перемещается в направлении, перпендикулярном своей оси, одновременно поворачиваясь вокруг этой оси.

Помимо этого, шлифуемое зубчатое колесо имеет возвратно-поступательное движение вдоль своей оси, что обеспечивает шлифование профиля зуба по всей его длине.

Для шлифования одно или набор из нескольких зубчатых колес закрепляется в оправке, которая крепится в центрах бабок, расположенных на столе станка; стол имеет возвратно-поступательное движение на величину, равную суммарной ширине зубчатых колес, увеличенной на вход и выход шлифовального круга. Автоматический поворот зубчатого колеса на один зуб происходит после одно-, двукратного прохождения зубчатого колеса под шлифовальным кругом. Припуск на шлифование составляет 0,1—0,2 мм на толщину зуба и снимается за два прохода или более.

Тарельчатые круги шлифуют зубья узкой полоской в 2—3 мм, поэтому давление и нагрев незначительны, что повышает точность шлифования. Для предотвращения погрешностей, связанных с изнашиванием шлифовальных кругов, станки снабжаются специальными приспособлениями для автоматической регулировки их.

На таких станках рекомендуется шлифовать узкие зубчатые колеса, т. е. имеющие зубья небольшой длины. Отсутствие продольной подачи, а следовательно, и потери времени на врезание кругов значительно повышают производительность этого метода по сравнению с предыдущим. Применяется также шлифование зубьев методом обкатки одним дисковым кругом, представляющим как бы зуб рейки (рис. 180, а). Шлифуемое зубчатое колесо имеет обкаточное движение и продольную подачу вдоль зуба. После обработки одного зуба зубчатое колесо поворачивается для обработки следующего зуба

Для окончательной отделки поверхности прямых, косых и криволинейных зубьев цилиндрических зубчатых колес начинают применять хонингование. Хон изготовляют в виде геликоидального зубчатого колеса из пластмассы, пропитанной мелкозернистым абразивом.

Хонингуемое зубчатое колесо, находясь в зацеплении с хоном (без зазора), совершает реверсируемое вращение (попеременно в обе стороны) и возвратно-поступательное движение вдоль своей оси.

Хонингование всех зубьев зубчатых колес модулем 2—3 мм, с числом зубьев 30—40 производится за 30—40 сек при обильном охлаждении керосином.

Припуск под хонингование составляет 0,02—0,05 мм на сторону зуба. Станки для хонингования зубьев зубчатых колес во многом аналогичны станкам для шевингования без устройства для радиальной подачи.

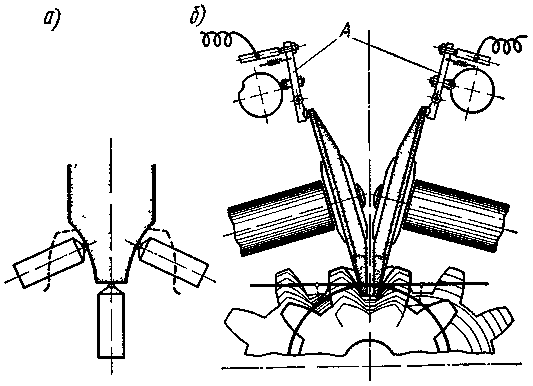

Притирка зубьев зубчатых колес

Притирка широко применяется для чистовой, окончательной отделки зубьев после их термической обработки вместо шлифования, которое является операцией сравнительно малопроизводительной. Притирка получила большое распространение в тех отраслях машиностроения, где требуется изготовление точных зубчатых колес (автомобилестроение и др.). Процесс притирки заключается в том, что обрабатываемое зубчатое колесо вращается в зацеплении с чугунными шестернями-притирами, приводимыми во вращение и смазываемыми пастой, состоящей из смеси мелкого абразивного порошка с маслом. Помимо этого обрабатываемое зубчатое колесо и притиры имеют в осевом направлении возвратно-поступательное движение друг относительно друга: такое движение ускоряет процесс обработки и повышает ее точность. Большей частью движение в осевом направлении придается притираемому зубчатому колесу.

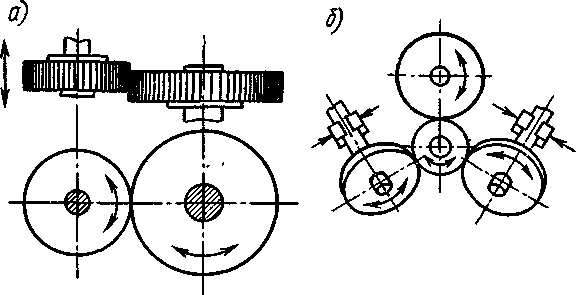

Рис. 182. Схемы притирки зубьев цилиндрических зубчатых колес а — с параллельными осями притирок, б — со скрещивающимися осямипритирок Притирочные станки изготовляются с параллельными (рис. 182, а) и-со скрещивающимися (рис. 182, б) осями притиров. Наибольшее распространение получили притирочные станки, работающие со скрещивающимися осями притиров, устанавливаемых под разными углами; один притир часто устанавливается параллельно оси обрабатываемого зубчатого колеса. При таком расположении притиров зубчатое колесо работает, как в винтовой передаче, и путем дополнительного осевого перемещения притираемого зубчатого колеса притирка происходит равномерно по всей боковой поверхности зуба. Притираемое зубчатое колесо получает вращение попеременно в обе стороны для равномерной притирки обеих сторон зуба, а необходимое давление на боковой поверхности зубьев во время притирки создается гидравлическими тормозами, действующими на шпиндели притиров.

Притирка дает поверхности высокого качества, она сглаживает неровности и шероховатости и придает зеркальный блеск поверхности, значительно уменьшая шум и увеличивая плавность работы зубчатых колес. Притирка дает лучшую по качеству поверхность зубьев, чем шлифование, но при условии правильного изготовления зубчатого колеса, так как притиркой можно исправить лишь незначительные погрешности; при наличии же значительных погрешностей зубчатые колеса необходимо сначала шлифовать, а затем притирать.

Поэтому наиболее рациональным надо считать следующий порядок обработки зубчатых колес: 1) операции, предшествующие нарезанию зубьев; 2) нарезание зубьев; 3) шевингование зубьев; 4) термическая обработка; 5) притирка зубьев.