- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

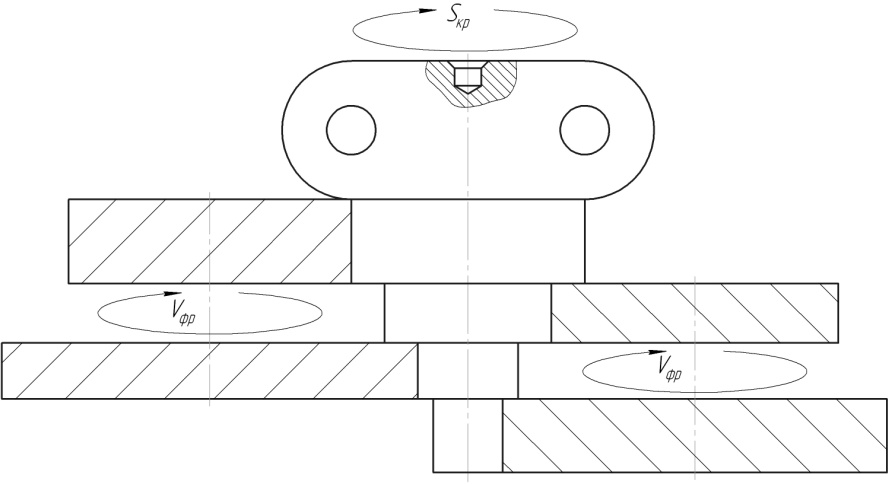

10. Обработка валов фрезерованием

Обработка на модернизированных вертикально-фрезерных станках является более производительной, так как при использовании одного комплекта фрез необходимо повернуть деталь на 370˚, а при использовании двух комплектов фрез – на 185˚, чтобы не было заусенцев. Данная схема позволяет обрабатывать нежёсткие детали, т. к. силы резания уравновешивают друг друга.

11. Особенности контроля деталей типа валов.

Рассмотрим особенности контроля валов на примере коленчатых валов.Коленчатые валы неоднократно проверяют в процессе их изготовления после наиболее ответственных операций.При окончательном контроле обычно проверяют:1) диаметр шеек, фланца и конца вала;2) биение шеек и торцов фланца относительно крайних коренных шеек;3) длину коренных и шатунных шеек, взаимное их расположение по длине между собой, их расстояние от базового торца и толщину фланца;4) угловое расположение всех кривошипов;5) радиус кривошипа;6) расположение осей установочных отверстий относительно оси первой коренной шейки;7) размеры и положение оси шпоночной канавки от плоскости первой шатунной шейки;8) диаметр отверстия под подшипник во фланце и его биение относительно торца фланца или задней коренной шейки;9) шейку под маховик.В заключение осматривают наружную поверхность с целью обнаружения на шейках царапин, трещин, заусенцев и т. д.Для измерения диаметров шеек применяют скобы с микроиндикаторами, индикаторные приспособления или пневматические скобы.В мелкосерийном пр-ве испльз универс. ср-ва, в массовом-предельные калибры в виде скоб, контроль расположения пов-тей производ. Контрольными приспособлениями(для сложных валов), в сложных случаях –измерит. машины.

12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

Детали, имеющие форму тел вращения, можно разбить на три класса: валы, втулки и диски.

К классу «валов» относятся валы, валики, оси, пальцы, цапфы и т. п. Эти детали образуются в основном наружной поверхностью вращения — цилиндрической, иногда конической — и несколькими торцовыми поверхностями.

К классу «втулок» относятся втулки, вкладыши, гильзы, буксы и т. п. Эти детали характеризуются наличием наружной и внутренней цилиндрических поверхностей.

В класс «диски» входят диски, шкивы, маховики, кольца, фланцы и т. п., т. е. такие детали, у которых длина (ширина) значительно меньше диаметра и, значит, большие торцовые поверхности.

13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

Отверстия в деталях машин бывают цилиндрические, ступенчатые, конические, фасонные.Под ступенчатыми подразумевают отверстия разных диаметров, расположенные на одной оси последовательно одно за другим.Отверстия могут быть открытыми с двух сторон или с одной стороны; последние называются глухими.В деталях машин чаще всего встречаются отверстия цилиндрические.

Обрабатывать отверстия можно снятием и без снятия стружки. Снимать стружку можно лезвийным и абразивным инструментом или абразивным порошком.Лезвийным инструментом можно вести сверление, зенкерование, развертывание, растачивание, в частности тонкое (алмазное) растачивание, протягивание.Абразивным инструментом осуществляют шлифование, хонингование, суперфиниширование (суперфиниш); абразивным порошком— притирку (доводку).Обработка отверстий без снятия стружки производится калиброванием при помощи выглаживающих прошивок и шариков, а также раскатыванием.

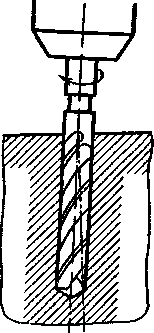

Э ффективным

методом изготовления отверстий является

пробивание

их в штампах.При сверлений отверстий

на сверлильных станках вращается

инструмент

(сверло); при сверлении на токарных

станках (а также на станках для глубокого

сверления) обычно вращается обрабатываемая

деталь.При

сверлении отверстий с вращением

инструмента увод сверла от нужного

направления оси отверстия больше (рис.

71), чем при сверлении с вращением детали.

Для уменьшения увода сверла при обработке

на сверлильных станках применяют

кондукторы с направляющими (кондукторными)

втулками.Скорость

сверления -<36м/мин.Отверстия

диаметром больше 30 мм

в

сплошном материале обычно сверлят

двумя сверлами (первое меньшего и второе

большего диаметра с

целью уменьшения осевой силы и

предотвращения значительного увода

сверла от намеченного направления).При

изготовлении отверстий диаметром больше

30 мм

и точностью 11-12 кв.

применяют зенкер(ТС-50-175 м/мин, подача

0.3-0,6мм/об, БС-до40 м/мин) и развертку, а

для диаметров менее 30 мм

после

сверла — только развертку(БС-2-15 м/мин.

Подача 0,3-0,12 мм/об. ТС-0.35-1.25 мм/об, 2-15

м/мин). При изготовлении отверстий

диаметром от 15 до 20 мм

шероховатости

после сверла применяют зенкер

и развертку; для диаметров больше 20 мм

после

сверла и зенкера применяют одну или две

развертки точность 6-7 кв., Ra=2,5-0,63

мкм (черновую и чистовую).Сверла

разделяются на нормальные, для глубокого

сверления, специальные.

ффективным

методом изготовления отверстий является

пробивание

их в штампах.При сверлений отверстий

на сверлильных станках вращается

инструмент

(сверло); при сверлении на токарных

станках (а также на станках для глубокого

сверления) обычно вращается обрабатываемая

деталь.При

сверлении отверстий с вращением

инструмента увод сверла от нужного

направления оси отверстия больше (рис.

71), чем при сверлении с вращением детали.

Для уменьшения увода сверла при обработке

на сверлильных станках применяют

кондукторы с направляющими (кондукторными)

втулками.Скорость

сверления -<36м/мин.Отверстия

диаметром больше 30 мм

в

сплошном материале обычно сверлят

двумя сверлами (первое меньшего и второе

большего диаметра с

целью уменьшения осевой силы и

предотвращения значительного увода

сверла от намеченного направления).При

изготовлении отверстий диаметром больше

30 мм

и точностью 11-12 кв.

применяют зенкер(ТС-50-175 м/мин, подача

0.3-0,6мм/об, БС-до40 м/мин) и развертку, а

для диаметров менее 30 мм

после

сверла — только развертку(БС-2-15 м/мин.

Подача 0,3-0,12 мм/об. ТС-0.35-1.25 мм/об, 2-15

м/мин). При изготовлении отверстий

диаметром от 15 до 20 мм

шероховатости

после сверла применяют зенкер

и развертку; для диаметров больше 20 мм

после

сверла и зенкера применяют одну или две

развертки точность 6-7 кв., Ra=2,5-0,63

мкм (черновую и чистовую).Сверла

разделяются на нормальные, для глубокого

сверления, специальные.

К нормальным относятся сверла спиральные, перовые, центровочные.Для глубокого сверления применяются сверла особой конструкции. Сверло состоит из штанги длиной до 1,5—2,0 м (в зависимости от длины отверстия), имеющей две канавки для отвода стружки и две канавки для трубок, подводящих охлаждение с большим давлением для удаления стружки. На конце штанги закрепляется клином с винтами специальная режущая пластина из быстрорежущей стали или оснащенная твердым сплавом; на режущих кромках пластины делаются канавки для разламывания и размельчения стружки; кроме того, эти канавки облегчают удаление стружки охлаждающей жидкостью. Такие сверла применяются для отверстий диаметром от 30 мм и более.Зенкеры диаметром более 30 мм часто изготовляют со вставными ножами, имеющими рифленую поверхность для закрепления. После переточек ножи можно переставлять, что увеличивает срок их работы.Развёртки разделяются на ручные и машинные и изготовляются цельными и раздвижными.Ручные развертки имеют длинные зубья и длинную коническую заточенную часть, называемую заборной. Машинные цельные развертки применяются для отверстий диаметром до 30 мм. Для отверстий диаметром более 30 мм в целях экономии режущего инструментального материала применяются насадные развертки. Развертки раздвижные применяются для диаметров от 25 до 100 мм. большое распространение имеют развертки со вставными ножами, применяемые для диаметров от 35 до 150 мм.При работе чистовыми развертками на токарных и револьверных станках применяются качающиеся оправки, которые компенсируют несовпадение оси отверстия и направления.