- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

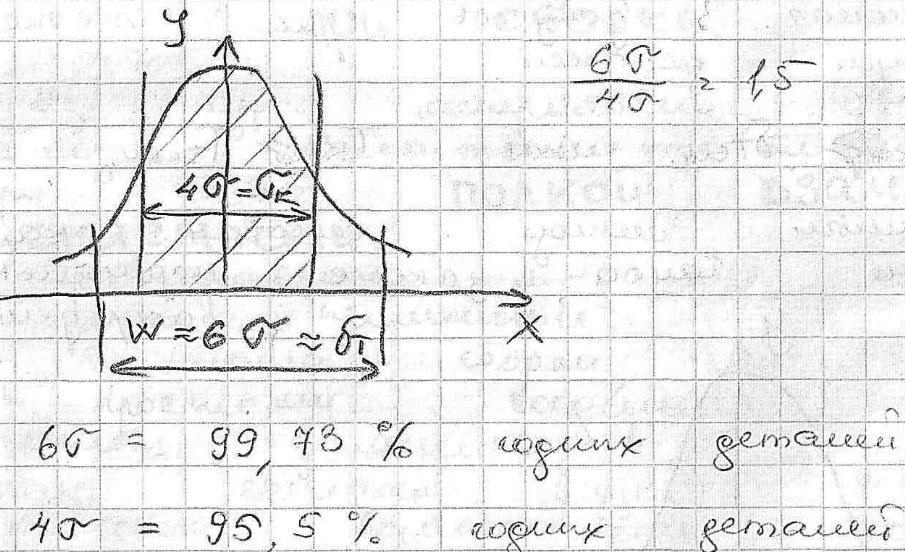

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

Наука базируется на том, что эксплуатирующие свойства определяют надежность и долговечность детали, поскольку все рабочие поверхности испытывают максимальное напряжение от внешних нагрузок, возникают трещины, в итоге разрушается поверхностный слой детали, а затем и вся деталь.

Решение проблемы наиболее эффективно искать на финишной операции, прежде всего при изготовлении подшипников.

У подшипников совпадает понятие надежности и долговечности (он не ремонтируется).

При тщательном использовании финишных операций нельзя придать внешний слой детали высоко эксплуатирующие свойства, т.к. на формирование эксп. свойств оказ. влияние все предыдущие процессы, начиная от поковки подшипника, его термической обработки, послед. токарной и шлифовальной операций, т.е. дефекты и положительные качества поверхностного слоя в том числе, залож. в детали на предварительных операциях в последующем наследуется при переходе от одной финишной операции к другой.

Более подробно рассмотрим эти явления, при шлифовании деталей подшипников.

Известно в тех. маше, что деформация металла образует в поверхностных слоях зоны остаточных напряжений, микротрещин и т.д.

Исследования, приведены в монографии показали, что для достижения технической производительности при шлифовании подшипников с получением безпритяговой поверхности требует обеспечения следующей поверхности:

- величину врезной минутной подачи для черновой операции порядка 2 мм; для чистовой операции 0.6 мм;

- вытачивание кругом 6 сек.;

- число двойных ходов 50 в мин.

Далее в монографии указ. след. доп. исследования микроструктуры показало, что наклепываемые зоны после чернового и чистового шлифования частично накладываются друг на друга, а в процессе выхаживания обнаруживается повышение интенсивности, наклепа, хотя глубина наклепываемого слоя несколько уменьшается.

Было установлено, что предвыполнение операции точения и термообработки наводит в поверхностном слое детали расточив остат. напряжения на глубине 45-48 мм они трансформируются в зону сжимающегося остаточного напряжения. Когда происходит черновое шлифование, то слои металла с раст. ост. напряжения срезаются и на поверхности оказ. сжимающие напряжения, которые залегаю на значительную глубину, нежели припуски на чистовую операцию.

Однако под воздействием выс. температур шлифование непосред. у самой поверхности снова на глубину до 10-15 мм создается расточное остаточное напряжение впоследствии, когда происходит чистовое шлифование и выхаживание, снова срезается часть напряженной зоны, получ. после чернового шлифования, которое наводит уже др. сжимающиеся напряжения и окончательно формируется снова.

22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

Высокая значимость технологической сборки обуславливается тем, что качество продукции связано с конечных этапов изготовления машин и механизмов, то есть с процессам сборки.

Сборочные процессы предусматривают дополнительные виды работ:

1. Подготовка деталей к сборке;

2. Дефектация;

3. Испытание механизма после изготовления.

В основу входят специфические работы, связанные с ремонтом изделия.

В разных странах, особенно на западе, сборочный процесс не связан с ремонтом. Лучше создать новое.

Ситуация теперь изменилась, дорогостоящие детали ремонтируются.

А в СССР всегда экономили, поэтому ремонтировали.

Поэтому в современных машинах предусмотрен показатель ремонто-пригодности, как показатель качества.

Технология сборочных процессов на рынке теперь продается.

По отношению к механической сборке технология сборки имеет номерные отличия:

- большая трудоемкость;

- большое количество обслуживающего персонала;

- высокая себестоимость.

В машиностроении сборочные процессы реализуются на тех же заводах, где изготавливаются большинство деталей, за исключением грамоздких изделий.

Сборочные процессы по трудоемкости составляют 40-45% к общей трудоемкости.

В общем плане сборочные процессы делаются на операции – законч. часть технологического процесса, выполн. над одной сборочной единицей, узлом на одном работающем месте одним рабочим или группой рабочих.

Содержание сборочных работ заносятся в специальные карты сборки. Однако в связи с большой работой типографской допускается использовать для описания работы сборки карты механической обработки.

И также, как карты механические обработки несут юридическую ответственность.

В ряде случаев простые сборочные операции выполняются в сварочных цехах или в механических цехах на отдельных участках.

На конвейерной сборке трудоемкость составляет порядка 50%.

Использовать гайкаверт, пневмогайкаверт, механические отвертки.

Трудно автоматизировать процесс сборки, т.к. сложно взаимно ориентировать детали друг относительно друга связи с различным расположением деталей в узле.

Изделия, имеющие одну ось симметрии поддаются автоматизированной сборке. Также можно создать сборочный автомат.

Впервые в мире был создан конвейер в США для сборки V-образного двигателя за 23 сек.

В СССР был сделан завод-автомобилей по сборке деталей поршневой группы.

Изделия детали.

Сборочная единица, узел комплекс (напр. станок со стойкой системы ЧПУ) (Пресс. и работ).

Комплект – предст. собой набор разных изделий, кот. имеют общее эксплуатацию назначение вспом. хар-ра.

Достижения точности при сборке.

Из курса метрологии известен метод достижения точности при сборке полной взаимозаменяемости.

Преимущество метода и его широкое применение:

1. Простота сборки, которое сводится к простому соединению сопряженных деталей в одну сборочную единицу.

2. Дает возможность создать конвейерную сборку.

3. Возможность использования кооперативных поставок.

4. Позволяет обеспечить ремонт даже в полевых условиях.

Метод полной взаимозаменяемости в метрологии позволяет строить различные методы измерения.

Также можно использовать другие методы:

1. Метод неполной частичной взаимозаменяемости.

2. Метод групповой сборки.

3. Метод пригонки и регулировки.

Сущность метода полной взаимозаменяемости:

Допуски, установленные конструктором по функциональным соображениям больше или равно технологических допусков на теже размеры деталей.

бконст.>= бтехнич. или Тконст.>= Ттехн.

Данный метод основан на законе Гауса, законе нормального распределения.

Метод полной взаимозаменяемости может быть реализован, если детали поступающие на сборку, были изготовлены методом достижения точности и размеров на настроенных станках. Себестоимость высокая – это недостаток. Можно использовать станки с ЧПУ, но если пр-во массовое.

Поэтому данный метод рекомендуется в массовом и крупносерийном производстве.

Сущность метода неполной взаимозаменяемости:

Также строится на законе Гауса, при условии, когда бк<бт

Методом подбора можно уменьшить кол-во брака, но время на сборку будет затрачено больше, а также выделить на конвейере место для сортировки.

Преимущества:

Можно использовать неточное оборудование, но собрать точную продукцию.