- •Раздел 1

- •1.Предмет и содержание науки техмаш, её роль в научно-техническом прогрессе.

- •2.История становления науки техмаш, основные этапы её развития (достижения советских и белорусских ученых в этой области).

- •3.Общие сведения о машиностроительном производстве и его структуре, типах производства и объектах производства.

- •4.Производственные и технологические процессы, техническая и технологическая подготовка производства.

- •5.Понятие о технологичности конструкции.

- •6 Оценка технологичности конструкции детали (качественная и количественная).

- •7. Базирование деталей и виды баз, опорные точки и их значение при базировании.

- •8.Установочные и измерительные базы, основные принципы базирования.

- •9.Технологические базы, правила их выбора и оценка погрешности базирования заготовок на станках.

- •10.Особенности выбора оптимального метода получения заготовок различными способами формообразования.

- •11. Особенности выбора оптимального метода получения заготовок различными способами обработки давлением

- •12 Основные методы назначения припусков на механообработку заготовок и их сущность

- •13 Основные положения и принципы проектирования технологических процессов

- •14Технолоический процесс и его структура, технологическая операция и его элементы

- •15 Определение типа и организационной формы производства изделий, расчет такта выпуска и партии запуска изделий в производство

- •16 Исходные данные и основные этапы проектирования технологических процессов (алгоритм проектирования).

- •17. Сущность типизации технологических процессов

- •18. Сущность группового технологического процесса.

- •19. Концентрация и дифференциация технологических операций при различных типах производства изделий

- •20. Особенности разработки технологических операций

- •Раздел 2:

- •Раздел 2

- •1. Технологические условия на изготовление корпусных деталей, их конструктивные формы и заготовки.

- •3. Обработка наружных поверхностей корпусных деталей.

- •4. Особенности обработки основных отверстий в корпусных деталях лезвийным инструментом.

- •5. Особенности контроля корпусных деталей.

- •6. Технология обработки плоских поверхностей строганием и долблением.

- •7. Технология обработки плоских поверхностей фрезерованием и протягиванием.

- •8. Технические условия на обработку валов, виды заготовок и схемы установки на станках.

- •9. Особенности технологии обтачивания заготовок валов на станках различных групп.

- •10. Обработка валов фрезерованием

- •11. Особенности контроля деталей типа валов.

- •12. Технические условия на обработку деталей типа втулок, дисков и шестерен, их конструктивные формы и заготовки.

- •13. Особености обработки сверлением, зенкерованием и развертыванием отверстий в деталях.

- •14. Основные способы нарезания зубчатых колес методом копирования.

- •15. Основные способы нарезания зубчатых колес методом обкатывания.

- •16 Накатывание зубьев зубчатых колес

- •17 Способы чистовой отделки зубьев зубчатых колес

- •Шевингование за один проход

- •18 Методы контроля обработки зубьев зубчатых колес

- •19 Обработка фасонных поверхностей

- •Точение

- •Растачивание и сверление

- •Ф резерование

- •Строгание

- •Протягивание

- •Обработка фасонных поверхностей шлифованием

- •20 Сверлильные станки с чпу

- •21 Особенности технологии обработки заготовок деталей на вертикально-фрезерных станках с чпу

- •22 Особенности технологии обработки заготовок деталей на токарных станках с чпу

- •23 Обработка наружных поверхностей деталей шлифованием.

- •24 Обработка шлифованием внутренних поверхностей деталей

- •25 Финишная обработка деталей хонингованием и суперфинишированием.

- •26. Финишная обработка деталей доводкой (притиркой) и полированием

- •27. Особенности финишной обработки деталей тонким точением и растачиванием

- •28. Упрочняюще-чистовая обработка деталей алмазным выглаживанием

- •29) Физические основы ультрозвуковой (уз) обработки

- •30. Упрочняюще-чистовая обработка деталей обкатыванием шариками и роликами

- •Раздел 3

- •1. Качество продукции в машиностроении и система контроля качества на производстве.

- •2. Основные показатели качества продукции машиностроения, включая надежность и долговечность изделий.

- •3. Точность, виды погрешностей механической обработки и методы обеспечения точности обработки заготовок на станках.

- •4. Основные погрешности механической обработки и причины (технологические факторы) их вызывающие.

- •5. Погрешности обработки, вызванные неточностью и нежесткостью технологической системы.

- •6.Погрешности обработки, вызванные вибрациями при резании металлов и размерным износом резца.

- •7.Погрешности обработки, вызванные внутренними (остаточными) напряжениями в заготовках деталей, и погрешности aобработки, обусловленные температурными воздействиями на технологическую систему.

- •8. Систематические и случайные погрешности обработки при статистических методах исследования точности изготовления делали.

- •9. Сущность статистического метода кривых распределения и законы распределения погрешностей обработки.

- •10. Статистический метод точечных диаграмм и сущность статистического регулирования технологического процесса по уровню наладки станка.

- •12. Расчетно-аналитический метод анализа точности обработки и определение суммарной погрешности обработки.

- •Расчет суммарной погрешности обработки.

- •13. Технологические методы управления точностью обработки заготовок на станках.

- •14. Основные положения, термины и определения теории размерных цепей и технологические задачи, решаемые на их основе.

- •16.Качество и основные показатели качества поверхностных слоев деталей, шероховатость и волнистость поверхности детали и параметры их оценки.

- •17 Технологические факторы, влияющие на качество и шероховатость поверхности детали

- •18 Физико-механические свойства поверхностного слоя деталей, определяющие их качество при эксплуатации.

- •19 Влияние шероховатости и волнистости поверхности на усталостную прочность и эксплуатационные свойства деталей.

- •20. Методы оценки и контроль шероховатости поверхности детали

- •21. Сущность технологической наследственности и ее влияние на качество изготовления деталей.

- •22. Общая характеристика сборочного производства и основные технологические методы обеспечения точности сборки (полная, неполная и групповая взаимосвязь), включая методы пригонки и регулировки.

- •23. Общий порядок сборки механизмов и машин, виды и классификация соединений деталей машин.

- •24. Организационные формы сборки, механизация и автоматизация процессов сборки.

- •25. Структура, содержание технологического процесса сборки, технологические схемы сборки и последовательность сборочных операций.

- •26 Основное оборудование для организации поточной сборки и особенности технического нормирования сборочных работ (такт и темп сборки)

- •27 Особенности сборки типовых неразъемных соединений деталей (методами клепки, сварки, пайки и склеиванием)

- •28 Особенности сборки типовых разъемных соединений деталей (резьбовые, прессовые соединения)

- •29 Особенности сборки зубчатых передач

- •30 Технологичность конструкций узлов машин и прогрессивные методы сборки

19 Обработка фасонных поверхностей

К фасонным относятся поверхности, отличающиеся своей формой от плоскости, цилиндра или конуса*.

Методы обработки фасонных поверхностей можно разделить на две группы: 1) обработка фасонным инструментом, имеющим профиль обрабатываемой поверхности, и 2) обработка нормальным инструментом, которому сообщается криволинейное движение относительно обрабатываемой заготовки при помощи копировальных устройств или вручную.

1. Обработка фасонных поверхностей точением, растачиванием и сверлением

Точение

Фасонными резцами обтачивают на токарных станках обычно фасонные поверхности небольшой длины. Фасонный резец снимает широкую стружку, что часто влечет за собой вибрацию обрабатываемой детали. Чтобы избежать вибрации или уменьшить ее, применяют малые подачи и низкие скорости резания при обильном охлаждении резца эмульсией или маслом.

Величина подачи в зависимости от диаметра детали (от 10 до 100 мм) и ширины резца (от 8 до 100 мм) принимается равной 0,01— 0,08 мм/об. .Скорость резания 25— 40 м!мин.

С целью повышения производительности и точности обтачивание фасонных поверхностей производят по копиру.Сферические выпуклые и вогнутые поверхности можно обрабатывать также при помощи штанг или планок, заменяющих собой копиры.

Рис. 144. Обтачивание фасонной по- Рис. 145. Одновременное обтачивание

верхности по обработанной детали, двух конических поверхностей на

служащей копиром многорезцовом станке

Растачивание и сверление

Фасонные поверхности обрабатываются на вертикально-сверлильных станках в большинстве случаев специальным фасонным инструментом.

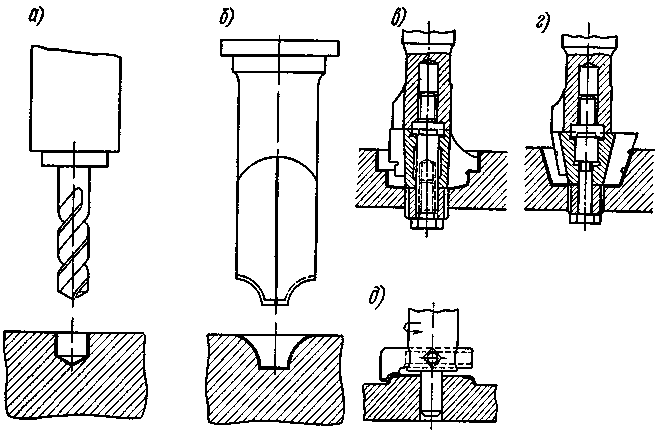

Р ис.

147. Обработка фасонных поверхностей на

вертикально-сверлильныхстанках:

ис.

147. Обработка фасонных поверхностей на

вертикально-сверлильныхстанках:

А и б — сверление фасонного отверстия в два перехода; в и г — растачивание специальными резцами, д — обтачивание бобышки фасонным резцом на оправке с направлением

На рис. 147, а показано предварительное сверление отверстия, а затем его рассверливание (рис. 147, б) фасонным перовым сверлом.

На рис. 147, в, г изображено растачивание специальными резцами двух фасонных отверстий, а на рис. 147, д — обтачивание бобышки фасонным резцом, закрепленным на оправке, направляемой по предварительно просверленному отверстию

Ф резерование

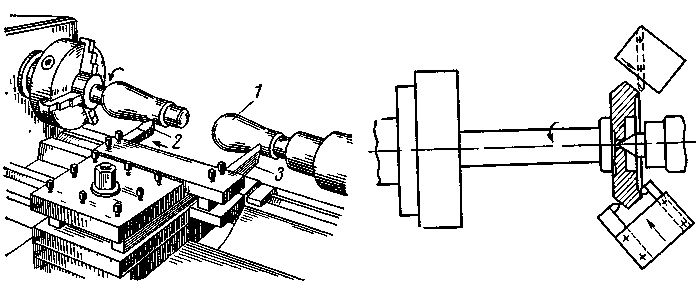

Рис.

148. Схема

фрезерования

по копиру на станке:

б

—

с продольным столом

На рис. 148, а показаны заготовка детали 1 и копир 2, закрепленные на круглом столе 4. В процессе обработки стол медленно вращается с помощью червячной передачи 7. Стол 4 установлен на столе 5 станка, который может перемещаться по направлению, указанному стрелкой К- Копир 2 прижимается к ролику 3 под воздействием груза 6.

На рис. 148, б показана принципиальная схема следящей системы, применяемой при фрезеровании фасонных поверхностей на многих фрезерных станках. Следящий палец (или ролик) 7, перемещаясь по копиру (или по модели детали) 6, получает дополнительные перемещения, перпендикулярные основному направлению. Эти дополнительные перемещения пальца через копировально-измерительный механизм 5 воздействуют (посредством жидкости, воздуха или электричества) на усилительное устройство 4, которое при помощи электронных реле, серводвигателей и другой специальной аппаратуры доводит незначительное давление копира на палец до величины, достаточной для воздействия на исполнительное устройство 3 (гидравлические цилиндры, электромеханические системы и т. п.). Усилительное устройство, преодолевая давление подачи при резании, перемещает стол с обрабатываемой деталью / или шпиндельную головку с инструментом 2 на величину дополнительных перемещений следящего пальца. Станки такого типа строят и многошпиндельными.