- •Оглавление

- •1. Теоретические основы организации производства. 8

- •2. Организация работ по созданию и освоению новой продукции 15

- •3. Организация производственных процессов. 32

- •9. Теоретические основы организации производства. 79

- •10. Организация работ по созданию и освоению новой продукции 86

- •11. Организация производственных процессов. 102

- •Теоретические основы организации производства.

- •Задачи организации производства на предприятиях.

- •Сущность организации производства.

- •Закономерности организации производства на предприятиях.

- •Предприятие как организационная система.

- •Классификация элементов предприятия как системы

- •Особенности предприятия как системы

- •Концептуальная модель оп на предприятии

- •Организация работ по созданию и освоению новой продукции Организация подготовки производства к выпуску новой продукции. Сущность, содержание и задачи подготовки производства.

- •Основы организации подготовки производства

- •Организационная структура системы подготовки производства

- •Организация подготовки производства во времени

- •Принципы организации подготовки производства

- •Организация научно-ииследовательских работ

- •Организация конструкторской подготовки производства

- •Организация технологической подготовки производства.

- •Содержание тпп и основные этапы

- •Технологическая унификация и стандартизация

- •Выбор варианта технологического процесса

- •Планирование и оперативное управление подготовкой производства

- •Содержание и задачи планирования подготовки производства

- •Смета расходов на подготовку и освоение производства новых видов продукции.

- •Сетевое планирование подготовки производства.

- •Организационная подготовка производства и освоение новых видов продукции.

- •Процесс освоения новой продукции и принципы его организации.

- •Организация производственных процессов.

- •Производственный процесс и основные принципы его организации.

- •Понятие о производственном процессе.

- •Принципы организации производственного процесса.

- •Организация производственных процессов во времени.

- •Расчет и анализ производственного цикла сложного процесса.

- •Типы производства и их технико-экономическая характеристика

- •Организация производственных процессов в пространстве.

- •Производственная структура предприятия.

- •Производственная структура цехов и служб машиностроительных предприятий

- •Организация поточного производства.

- •Сущность и характеристика поточного производства.

- •Классификация основных видов и форм поточных линий.

- •Основы расчета и организации однопредметных поточных линий.

- •Особенности расчета однопредметных прерывно-поточных линий.

- •Особенности организации многопредметных поточных линий

- •Организация автоматизированного производства.

- •Типы автоматических линий.

- •Особенности расчета автоматических линий.

- •Организация рациональной эксплуатации автоматических поточных линий.

- •Организация производства с применением станков с чпу

- •Организационные основы гибкого автоматизированного производства

- •Организационное обеспечение качества продукции

- •Понятие качества продукции

- •Управление обеспечением качества продукции

- •Сертификация систем обеспечения качества продукции.

- •Организация технического контроля

- •Виды технического контроля

- •Структура и задачи служб технического контроля (тк).

- •Организация вспомогательных производств и обслуживающих хозяйств

- •Задачи организации то производства.

- •Состояние и тенденции развития технического обслуживания производства.

- •Организация ремонтного хозяйства

- •Значение и задачи ремонтного хозяйства.

- •Организационно-производственная структура ремонтного хозяйства.

- •Система ремонта оборудования

- •Организация то

- •Прогрессивные формы и методы обслуживания оборудования

- •Определение объема ремонтных работ.

- •Организация инструментального хозяйства

- •Значение и задачи инструментального хозяйства

- •Определение потребности и структуры запасов инструмента

- •Организационно-производственная структура инструментального хозяйства.

- •Оперативное планирование производства.

- •Виды систем оперативно-календарного планирования.

- •Роль и значение партии деталей

- •Упрощенные методы расчета размеров партии деталей

- •Диспетчирование производства

- •Оглавление

- •1. Теоретические основы организации производства. 8

- •2. Организация работ по созданию и освоению новой продукции 15

- •3. Организация производственных процессов. 32

- •11. Организация производственных процессов. 107

- •Теоретические основы организации производства.

- •Задачи организации производства на предприятиях.

- •Сущность организации производства.

- •Закономерности организации производства на предприятиях.

- •Предприятие как организационная система.

- •Классификация элементов предприятия как системы

- •Особенности предприятия как системы

- •Концептуальная модель оп на предприятии

- •Организация работ по созданию и освоению новой продукции Организация подготовки производства к выпуску новой продукции. Сущность, содержание и задачи подготовки производства.

- •Основы организации подготовки производства

- •Организационная структура системы подготовки производства

- •Организация подготовки производства во времени

- •Принципы организации подготовки производства

- •Организация научно-ииследовательских работ

- •Организация конструкторской подготовки производства

- •Организация технологической подготовки производства.

- •Содержание тпп и основные этапы

- •Технологическая унификация и стандартизация

- •Выбор варианта технологического процесса

- •Планирование и оперативное управление подготовкой производства

- •Содержание и задачи планирования подготовки производства

- •Смета расходов на подготовку и освоение производства новых видов продукции.

- •Сетевое планирование подготовки производства.

- •Организационная подготовка производства и освоение новых видов продукции.

- •Процесс освоения новой продукции и принципы его организации.

- •Организация производственных процессов.

- •Производственный процесс и основные принципы его организации.

- •Понятие о производственном процессе.

- •Принципы организации производственного процесса.

- •Организация производственных процессов во времени.

- •Расчет и анализ производственного цикла сложного процесса.

- •Типы производства и их технико-экономическая характеристика

- •Организация производственных процессов в пространстве.

- •Производственная структура предприятия.

- •Производственная структура цехов и служб машиностроительных предприятий

- •Организация поточного производства.

- •Сущность и характеристика поточного производства.

- •Классификация основных видов и форм поточных линий.

- •Основы расчета и организации однопредметных поточных линий.

- •Особенности расчета однопредметных прерывно-поточных линий.

- •Особенности организации многопредметных поточных линий

- •Организация автоматизированного производства.

- •Типы автоматических линий.

- •Особенности расчета автоматических линий.

- •Организация рациональной эксплуатации автоматических поточных линий.

- •Организация производства с применением станков с чпу

- •Организационные основы гибкого автоматизированного производства

- •Организационное обеспечение качества продукции

- •Понятие качества продукции

- •Управление обеспечением качества продукции

- •Сертификация систем обеспечения качества продукции.

- •Организация технического контроля

- •Виды технического контроля

- •Структура и задачи служб технического контроля (тк).

- •Организация вспомогательных производств и обслуживающих хозяйств

- •Задачи организации то производства.

- •Состояние и тенденции развития технического обслуживания производства.

- •Организация ремонтного хозяйства

- •Значение и задачи ремонтного хозяйства.

- •Организационно-производственная структура ремонтного хозяйства.

- •Система ремонта оборудования

- •Организация то

- •Прогрессивные формы и методы обслуживания оборудования

- •Определение объема ремонтных работ.

- •Организация инструментального хозяйства

- •Значение и задачи инструментального хозяйства

- •Определение потребности и структуры запасов инструмента

- •Организационно-производственная структура инструментального хозяйства.

- •Оперативное планирование производства.

- •Виды систем оперативно-календарного планирования.

- •Роль и значение партии деталей

- •Упрощенные методы расчета размеров партии деталей

- •Диспетчирование производства

Организация инструментального хозяйства

Значение и задачи инструментального хозяйства

Инструментальное хозяйство занимает ведущее место в системе технического обслуживания производства. От степени совершенства инструмента и другой технологической оснастки своевременности обеспечения рабочих мест зависят производительность труда, количество и себестоимость продукции, ритмичность производства.

Затраты на инструмент и другую оснастку в массовом производстве достигают 25-30%, в серийном 10-15%, в мелкосерийном ми единичном до 5% стоимости оборудования, а их удельный вес в себестоимости продукции составляет соответственно 8-15 %, 6-8%, 1,5-4%. Расходы на проектирование и изготовления специальных видов оснастки достигают 60% общей суммы затрат на подготовку производства новых видов изделий.

С учетом значения и сложности организации производства и приобретения инструмента на всех машиностроительных заводах, создаются службы инструментального хозяйства. Они выполняют следующие задачи:

Определение потребности и планирование обеспечения предприятий в оснастке;

Нормирование расхода оснастки и поддержание необходимого запаса;

Обеспечение покупной оснасткой и организация производства собственной оснастки;

Обеспечение рабочих мест оснасткой;

Организация эксплуатации и восстановления;

Учет и анализ эффективности использования технологического оснащения.

С развитием инструментальной промышленности производство инструмента и ответственность за его технический уровень должны перейти к специализированным заводам.

В США специализированные фирмы производят около 65% инструмента, у нас 25 %. В США 88% машиностроительных предприятий не имеют инструментальных цехов.

Определение потребности и структуры запасов инструмента

Потребность в инструменте – суммарное количество инструмента по каждому типоразмеру (которое необходимо изготовить на заводе или приобрести на стороне) для обеспечения всех нужд предприятия.

Планирование потребности в инструменте включает:

Определение расхода инструмента на выполнение производственной программы (расходный фонд);

Определение запасов инструмента;

Установление расходных лимитов для цехов.

Годовая потребность в инструменте (Ип) по расходному фонду (Ир) и разности между нормативной (Zн) и фактической (Zф) величиной оборотного фонда:

Ип = Ир + (Zн – Zф)

Расходный фонд рассчитывается исходя из производственной программы, номенклатуры инструмента и норм его расхода.

Норма расхода инструмента зависит от типа производства. В массовом производстве расход режущего инструмента устанавливается на операцию, деталь или изделие, исходя их величины машинного времени и нормативного износа инструмента. Для режущего инструмента норма расхода устанавливается на 1000 деталей :

![]() ,

,

где tн – машинное время на данную операцию (мин);

i – число одновременно работающих инструментов данного типоразмера,

Тиз – стойкость инструмента до полного износа (ч.),

Ку – коэффициент случайной убыли инструмента.

Норма расхода измерительного инструмента устанавливается аналогично:

![]() ,

,

где α – процент выборочности контроля, n- число измерений одной детали, nиз – число измерений до полного износа инструмента.

Расходный фонд

![]() ,

,

m – номенклатура изделий, обрабатываемых данным инструментом; Nmi – производственная программа обрабатываемых изделий; Hрi – норма расхода инструмента на 1000 изделий.

В единичном и мелкосерийном производстве норма расхода устанавливается укрупненно на 1000 станко-часов работы данного оборудования.

![]()

Км – коэффициент машинного времени в общем времени работы станка, Кпр – коэффициент применяемости данного инструмента, i – количество одновременно работающих инструментов данного типоразмера.

Расходный фонд:

![]() ,

,

С – количество станков на которых применяется данный инструмент; Fэ.i – действительный фонд времени работы станка; Нрi – норма расхода инструмента на 1000 часов работы станка.

Для бесперебойного обеспечения инструментом цехов и рабочих мест рассчитывается необходимый запас инструмента – оборотный фонд. Оборотный фонд – количество инструмента, которое необходимо иметь в эксплуатации (на рабочих местах и заточке) и в запасе в различных подразделениях инструментального хозяйства.

Оборотный фонд инструмента завода состоит из цеховых оборотных фондов и запасов центрального инструментального склада. В процессе текущего расхода оборотный фонд периодически уменьшается и при достижении установленного минимума должен восполняться.

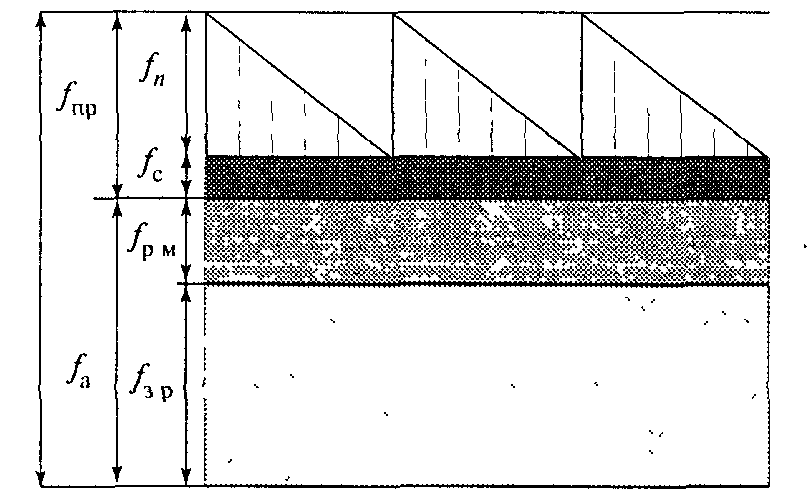

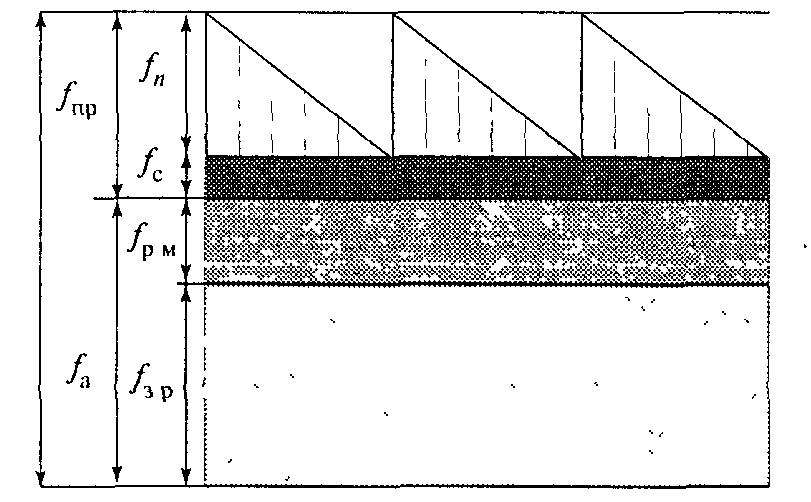

Цеховой оборотный фонд (fи) состоит из эксплуатационного фонда (fэ) и запасов инструмента в цеховой инструментально – раздаточной кладовой (fцрк): fи = fэ + fирк. Эксплуатационный фонд включает инструмент, находящийся на рабочих местах (fр.м.), в заточке (fз) и ремонте (fр).

fэ= fр.м. + fз + fр

Инструмент на рабочих местах включает инструмент, установленный на оборудовании и хранящийся в запасе на рабочем месте

fр.м.

= сi (1+iз)

или

![]() ,

,

где c- количество рабочих мест (станков), i – число инструментов на станке, iз – запас инструмента у рабочего (шт), Тм – периодичность подачи инструмента, Тс – периодичность съема.

Количество инструмента в заточке и ремонте определяется с учетом длительности цикла заточки или ремонта (Тз) и стойкости инструмента между двумя заточками (ч).

fз.р.

= Тз с i или

![]() ,

,

Количество инструмента в ИРК (инструментально раздаточной кладовой) состоит из переходящего (fп) и страхового запасов (fc), fирк = fп + fc.

Переходящий фонд (запас) – произведение среднесуточной потребности на периодичность поступления инструмента в ИРК, fп = Идн tп. Переходящий фонд меняется от максимальной величины (партии поступления) до нуля. Страховой фонд составляет 5-10% от партии поступления.

Диаграмма изменения цехового оборотного фонда инструмента приведена на следующем рисунке.

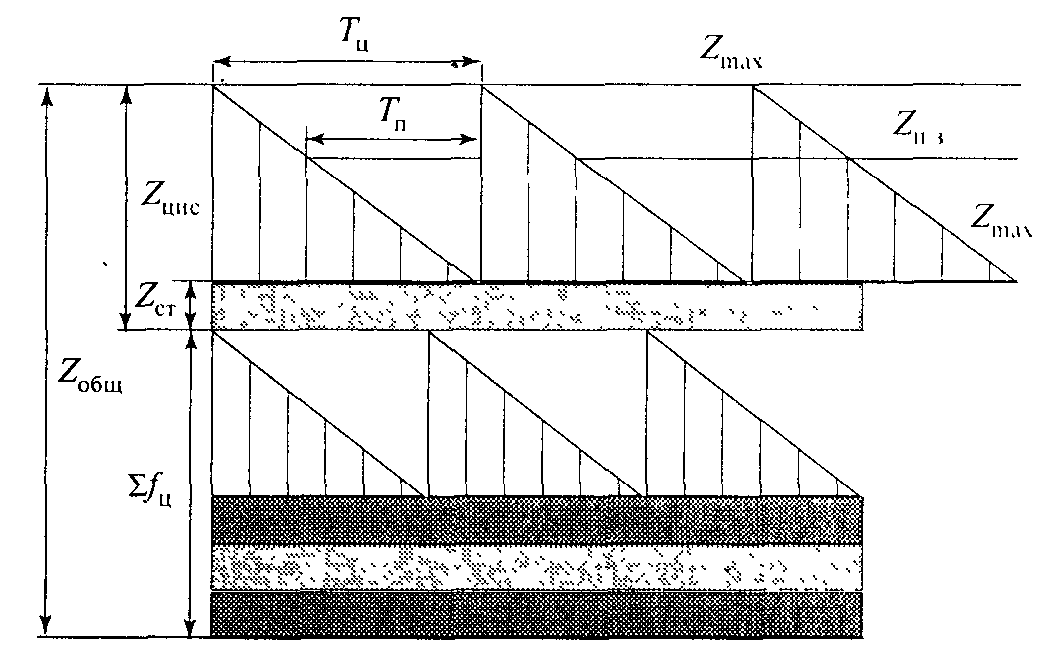

Запас инструмента на ЦИС определяют с учетом установленных лимитов оборотных средств и устанавливаются в размере 3-4 месячного расхода.

В укрупненном виде:

![]() ,

,

где Тп – периодичность возобновления запасов в ЦИС (60-90 ч);

tп – периодичность поступления инструмента в ИРК по всем цехам;

P – суммарная партия выдачи ИРК по всем цехам;

Zст – страховой (минимальный) запас (0.15 –0.2 от Р).

Текущее регулирование запасов в ЦИС осуществляется по системе максимум – минимум.

Минимальный запас: Zmin = Иди · Тср,

где Идн – дневная потребность, Тср – период срочного изготовления или приобретения инструмента.

Zmax = Идн · Тп + Zmin, Zmax = Zmin + Рцис,

ТП – период возобновления запасов в ИИС, Рцис – размер партии запаса инструмента в ЦИС.

Запас в пределах максимума и минимума поддерживается с помощью т.з. точки заказа, т.е. количества инструмента, достаточного для изготовления очередной партии:

![]() ,

,

где Тпр – период изготовления очередной партии деталей или поступленение ее со стороны.

Рис. Структура запаса инструмента предприятия.

Минимальный запас является страховым и используется в случаеМинимальный запас является страховым и используется в случае задержки очередной партии заказа.

В условиях мелкосерийного производства используется система планирования на заказ. Инструмент заказывается 1 раз в месяц. На отдельные дефицитные инструменты даются срочные заказы.

На основании потребности в инструменте устанавливаются лимиты (годовой, квартальный, месячный) на получение и расходование инструмента каждым цехом.

Завершающим этапом планирования потребности является определение источников покрытия, как за счет внешних поступлений, так и за счет собственного изготовления.