- •Содержание

- •Лекция №1

- •Материалы, применяемые для изготовления режущих инструментов

- •Легированные инструментальные стали

- •Быстрорежущие инструментальные стали

- •Твердые сплавы (металлокерамические твердые сплавы)

- •Керамические твердые материалы

- •Лекция №3

- •Металлокерамические режущие материалы

- •Абразивные материалы и изделия

- •Зернистость

- •Связка круга

- •Лекция №4

- •Твердость круга

- •Структура круга

- •Специальные круги

- •Эластичные круги

- •Шлифовальные круги с графитовым наполнителем

- •Абразивные изделия

- •Синтетические алмазы

- •Композиты (эльбор)

- •Требования к режущим инструментам

- •Лекция №6

- •Конструктивные и геометрические параметры режущих инструментов

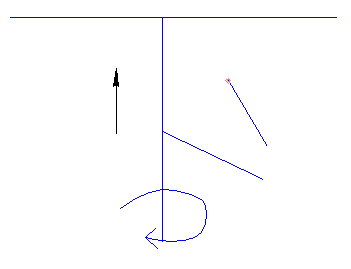

- •Стружкозавивание и стружколомание.

- •Охлаждение режущей части в процессе резания

- •Крепление инструментов на оправке

- •Крепление инструмента посредством конуса

- •Крепление шлифовальных кругов

- •Методы крепления зубьев сборных инструментов

- •Конструирование резцов

- •Выбор формы передней грани

- •Стружколоматели

- •Отрезные резцы

- •Фасонные резцы

- •Корректирование профиля фасонных резцов

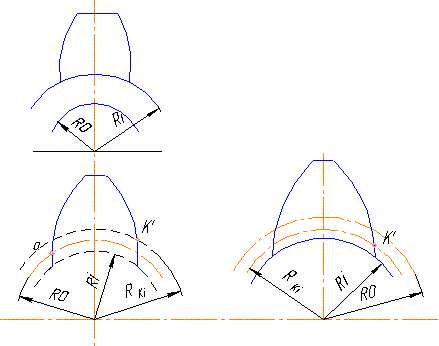

- •Графическое профилирование круглых фасонных резцов

- •Вычерчивается профиль детали в двух проекциях.

- •Геометрия режущих лезвий фасонных резцов

- •Инструменты для обработки отверстий

- •Конструктивные элементы спиральных сверл

- •Лекция №14

- •Углы режущей части сверл

- •Форма задней поверхности сверл

- •Форма канавки сверл

- •Перовые сверла

- •Сверла для глубокого сверления

- •Сверла для кольцевого сверления

- •Зенкеры

- •Углы резания и наклона канавок

- •Развертка

- •Типы разверток

- •Конструктивные элементы разверток

- •Число зубьев, шаг, профили, направления

- •Лекция №17

- •Допуски на диаметр развертки

- •Качество разверток

- •Протяжки, прошивки.

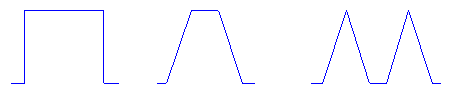

- •Профили схемы резания:

- •Лекция №19

- •Силы резания при протягивании

- •Конструирование протяжек для внутреннего протягивания

- •Протяжки с регулируемой по диаметру калибрующей частью и съемным уплотнительным кольцом

- •Уплотняющие шабрящие протяжки

- •Протяжки для наружного протягивания

- •Конструкция прошивок

- •Качество протяжек

- •Фрезы для обработки плоскости

- •Конструктивные элементы и расчет фрез с острозатеченными зубьями

- •Число зубьев и их шаг

- •Геометрические параметры режущих элементов

- •Расчет фрез с затылованными зубьями

- •Метчики

- •Конструктивные элементы метчиков

- •Оформление режущей, колибрующей, хвостовой частей метчика

- •Конструктивные и геометрические элементы плашек

- •Размеры резьбы

- •Резьбонарезные головки для наружной резьбы

- •Резьбонарезные головки с радиальными круглыми плашками

- •Вихревой метод нарезания резьбы

- •Резьбовые фрезы

- •Эвольвента и ее свойства

- •Угол зацепления и угол давления эвольвенты

- •Подрезание зубьев

- •Инструменты для нарезания цилиндрических зубчатых колес

- •Дисковые зуборезные фрезы

- •Проектирование червячных фрез

- •Лекция №30

- •Точность изготовления червячных фрез

- •Червяные фрезы для нарезания червячных колес

- •Конструктивные элементы дисковых шеверов

- •1 И 2 варианты существенных преимуществ друг перед другом не имеют. 3 вариант является новым, еще мало изучен. Повышается стойкость гребенок для долбления канавок.

- •Сущность метода обкаточного огибания

- •Зуборезные долбяки

Дисковые зуборезные фрезы

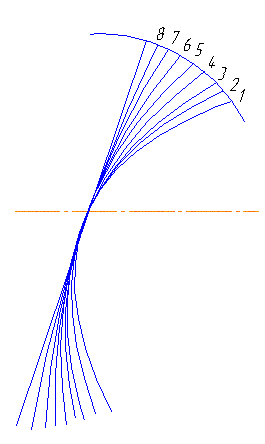

Чаще всего изготавливаются цельными и с затылованными зубьями. Точность нарезанных колес не превышает 9 степени точности. Производительность невысока из-за небольших задних углов на боковых сторонах профиля. Стандартные фрезы изготавливаются комплектами, состоящими из 8, 15, 26 штук. Кривизна профиля зубьев зависит от числа зубьев.

№1 Z=12…13;

№2 Z=14;

№3 Z=…

……

№ Z=1

Из 15 №1; 1,5; 2; 2,5; 3; 3,5…8.

Дисковые зуборезные

фрезы проектируются аналогично обычным

затылованным фрезам. Если дисковая

фреза проектируется для нарезания

конкретного колеса, то профиль зубьев

проектируется точно по размерам впадин

проектируемого колеса. Для повышения

стойкости такие фрезы проектируются с

увеличенным диаметром. Задние углы

получаются затылованием (![]() )

– такие фрезы не могут работать с

высокими режимами резания.

)

– такие фрезы не могут работать с

высокими режимами резания.

![]() - приведенное

количество зубьев для нарезания косозубых

колес.

- приведенное

количество зубьев для нарезания косозубых

колес.

![]() - угол подъема зубьев,

- угол подъема зубьев,

![]() - число зубьев фрезы.

- число зубьев фрезы.

Протяжки

Наиболее производительный высокоточный инструмент. Учитывая значительную дороговизну, применяются они в условиях крупносерийного и массового производства.

Проектирование этих протяжек аналогично обычным протяжкам.

Зубодолбежные головки

Применяются в условиях крупносерийного и массового производства на специальных станках. Сама головка монтируется на столе станка, а заготовка совершает возвратно-поступательное движение.

При обратном ходе резцы немного отходят от заготовки.

Профилирование зуборезных инструментов, работающих методом копирования

Профилирование каждого из типов зуборезных инструментов, работающих методом копирования, имеет некоторые свои особенности. Однако в расчете профилей этих инструментов имеется много общего.

Профилирование состоит из двух этапов:

1) профилирование эвольвентной активной части профиля, которая производится способами в принципе независимыми от числа зубьев нарезаемого колеса, а также от числа зубьев парного колеса;

2) профилирование неактивной неэвольвентной части профиля, которая зависит от числа зубьев нарезаемого и парного колеса.

Рассмотрим первый этап.

Нарезаемое колесо должно быть задано следующими параметрами:

- модулем;

- числом зубьев;

- профильным углом исходного контура рейки;

- толщиной зуба по дуге делительной окружности;

- величиной утолщения или утонения колеса;

- если колесо корректируемо, то величиной сдвига контура.

Лекция №28

К курсовому

1 – вариант фасонного резца;

2 – протяжка;

3 – червячная фреза;

4 – инструмент для автоматизированного производства.

Вариант 37-8-21-29

![]() - условно заданный

радиус

- условно заданный

радиус

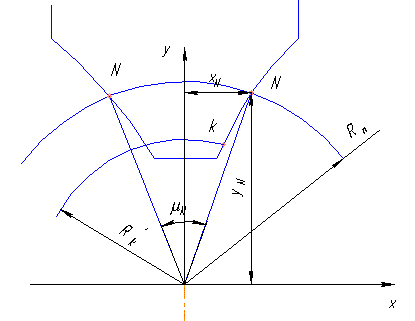

Профилирование

эвольвентной активной части профиля

сводится к определению координат

отдельных точек профиля, соответствующих

каким-то радиусам

![]() .

.

![]() ;

;

![]() .

.

Задавая различными радиусами и находя углы между ними, рассчитывают координаты точек.

Нижняя точка

радиуса

![]() соответствует крайней точке активной

части профиля.

соответствует крайней точке активной

части профиля.

![]() ,

индекс 1 относится к нарезаемому колесу.

,

индекс 1 относится к нарезаемому колесу.

Крайняя верхняя точка должна быть выбрана на 1,5…2 мм больше радиуса заготовки.

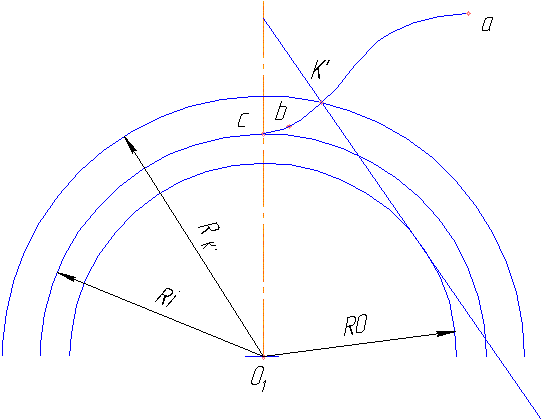

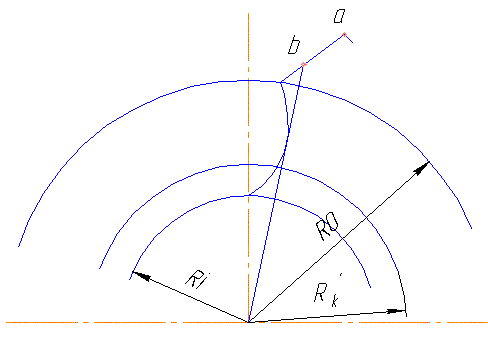

Проектирование неактивной неэвольвентной части профиля

При профилировании неэвольвентной неактивной части профиля поступают следующим образом: в зависимости от числа зубьев нарезаемого колеса основная окружность может занимать различное положение:

1)

![]() - окружность впадин колеса;

- окружность впадин колеса;

![]() - основная окружность;

- основная окружность;

![]() .

.

2)

![]() - по эвольвенте очерчен участок ab.

- по эвольвенте очерчен участок ab.

3) при малом числе

зубьев нарезаемого колеса радиус

основной окружности проходит по зубьям,

т.е.

![]() .

.

Для первых двух

случаев проектирование неэвольвентной

неактивной части профиля производят

следующим образом:

![]() ,

,

![]() ;

к точке k’

пристраивают удлиненную эвольвенту

или удлиненную эпициклоиду (т.к. каждая

точка нарезаемого колеса в процессе

зацепления движется по такой траектории).

Радиус сопряжения не должен выходить

за границы этой кривой, иначе произойдет

заклинивание.

;

к точке k’

пристраивают удлиненную эвольвенту

или удлиненную эпициклоиду (т.к. каждая

точка нарезаемого колеса в процессе

зацепления движется по такой траектории).

Радиус сопряжения не должен выходить

за границы этой кривой, иначе произойдет

заклинивание.

Проводят основную окружность и строят несколько касательных через точку k’. Проводят радиус сопряжения r.

![]() - эвольвента;

- эвольвента;

![]() - окружность;

- окружность;

bc – прямая линия (может быть равен 0)

В третьем случае для колес с малым числом зубьев профилирование неактивной неэвольвентной части профиля производится следующим образом.

Нельзя обеспечить заданные углы; колеса будут иметь неравномерный ход. Поэтому при нарезании колеса с малым числом зубьев необходимо провести корректирование профиля и тогда определение сводится к первому варианту.

Инструменты, работающие методом центроидного огибания

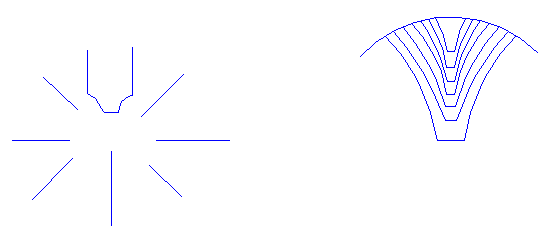

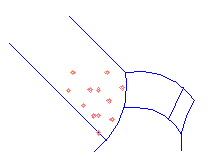

Зуборезные гребенки

Наиболее простой инструмент. Это рейка с конечным числом зубьев. Зубья снабжены передними и задними углами. Образование зубьев на заготовке аналогично зацеплению колеса с рейкой. В связи с тем, что такая рейка-гребенка имеет конечное число зубьев, ИРС, работающие гребенками, имеют более сложную кинематику по сравнению с зубофрезерными и зубодолбежными станками.

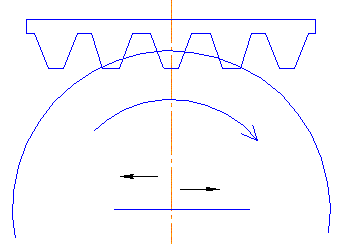

З аготовка

нарезаемого колеса устанавливается на

столе зубостроительного станка. Гребенка,

закрепленная в ползуне станка, совершает

возвратно-поступательное движение.

Конечное число зубьев гребенки требует

от заготовки после нарезания 2-3 зубьев

вернуться в исходное положение для

того, чтобы нарезать следующую группу

зубьев.

аготовка

нарезаемого колеса устанавливается на

столе зубостроительного станка. Гребенка,

закрепленная в ползуне станка, совершает

возвратно-поступательное движение.

Конечное число зубьев гребенки требует

от заготовки после нарезания 2-3 зубьев

вернуться в исходное положение для

того, чтобы нарезать следующую группу

зубьев.

Зуборезные гребенки бывают прямозубыми и косозубыми. Прямозубыми гребенками нарезают обычно прямозубые колеса или колеса, имеющие небольшой угол наклона зубьев (до 15 градусов); косозубые – для нарезания косозубых и шевронных колес.

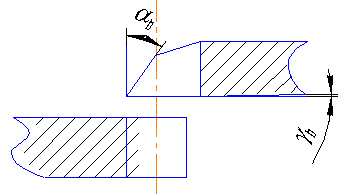

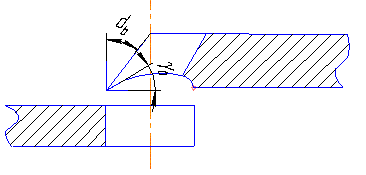

В зависимости от конструкции зубострогальных колес, зуборезные головки бывают двух типов:

1) устанавливаются

на станке под углом

![]() ;

;

![]() .

В статическом состоянии

.

В статическом состоянии

![]() .

.

2 )

устанавливается на столе горизонтально.

Передний угол заточен заранее

)

устанавливается на столе горизонтально.

Передний угол заточен заранее

![]() ,

,

![]() .

При установке на станке оба эти угла не

меняются.

.

При установке на станке оба эти угла не

меняются.

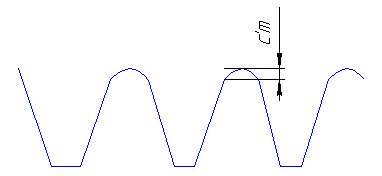

Гребенка работает тремя режущими кромками: двумя боковыми и вершиной.

Впадина в резании участвовать не должна, поэтому увеличивают высоту зуба на величину c’m. Размер зуба одинаков во всех сечениях.

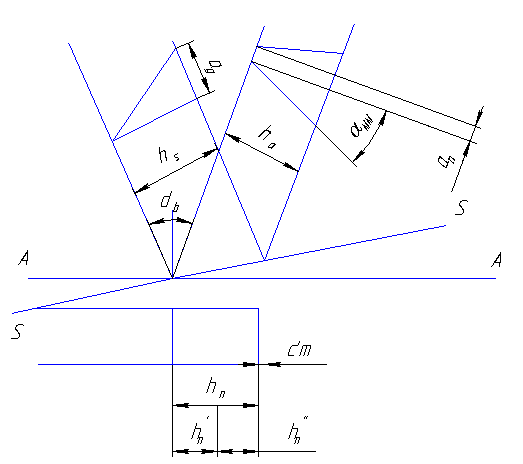

Размеры зубьев гребенки задаются в трех плоскостях: А-А – параллельно торцу заготовки (размеры зубьев должны быть равны размерам зубьев колеса, т.е. исходному контуру); N-N – нормальной к задней поверхности зубьев (для измерения размеров зуба при фрезеровании или шлифовании с помощью зубомера); S-S – плоскость передней поверхности (для окончательного контроля размеров зубьев готовой гребенки).

Лекция №29

А-А, в которой

размеры профиля зубьев инструмента

должны быть равны соответствующим

размерам профиля зубьев нарезаемого

колеса, т.е. размерам исходного контура

инструментальной рейки. В этом сечении

![]() ;

;

![]() .

.

Размеры должны быть заданы в передней поверхности гребенки.

По длине гребенки

не меняются

![]() .

Размеры в плоскости передней поверхности

необходимы для окончательного контроля

размеров окончательно изготовленной

гребенки. Размеры профиля в нормальном

сечении необходимы для контроля размеров

в процессе шлифования, фрезерования

зубьев.

.

Размеры в плоскости передней поверхности

необходимы для окончательного контроля

размеров окончательно изготовленной

гребенки. Размеры профиля в нормальном

сечении необходимы для контроля размеров

в процессе шлифования, фрезерования

зубьев.

![]() ;

;

![]() ;

;

![]() .

.

Для нормального

зацепления (20 градусов) при

![]() и

и

![]() ,

,

![]() ,

,

![]() .

.

Профиль зубьев должен быть закруглен.

![]() ;

;

![]() .

.

Задние углы

принимаются в зависимости от типа

гребенок. Задние и передние углы на

боковых сторонах профиля получаются

значительно выше, чем при вершине. У

стандартных гребенок на боковой стороне

профиля

![]() ,

а

,

а

![]() .

.

Задний угол на боковой стороне мы практически изменить не можем, а передний угол можем изменить за счет подточки.

Расчет косозубых

гребенок осуществляется аналогично.

Угол наклона зубьев чаще

![]() и 30 градусов.

и 30 градусов.

Зуборезные гребенки изготавливаются либо черновыми, либо чистовыми. Чистовые гребенки изготавливаются для дорезания колес 8 ступени точности.

Червячные зуборезные фрезы

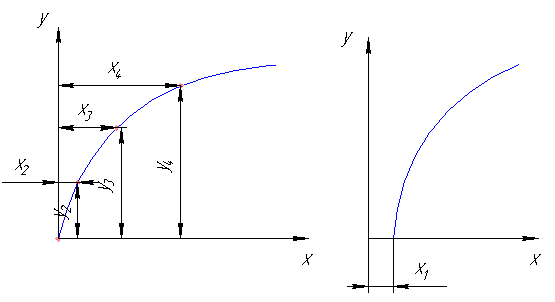

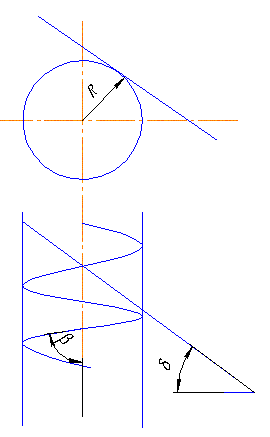

Винтовые поверхности

Всякая винтовая поверхность получается винтовым движением прямой или кривой линии вокруг какой-то оси. Винтовые поверхности, образованные винтовым движением прямой линии принято называть линейчатыми.

Линейчатые винтовые

поверхности могут быть закрытыми и

открытыми. Закрытыми называются

поверхности, полученные винтовым

движением прямой, проходящей через ось.

Если рассечь винтовую поверхность

плоскостью перпендикулярно оси ( N-N),

то в сечении получится архимедова

спираль.

N-N),

то в сечении получится архимедова

спираль.

Закрытые винтовые поверхности иногда называют архимедовыми винтовыми поверхностями. Закрытые винтовые поверхности характерны тем, что их нельзя образовать плоскостью. Их только можно образовать режущей кромкой или инструментом, касательная которого проходит по линии.

Резьбы всех систем являются закрытыми винтовыми поверхностями.

О ткрытыми

винтовыми поверхностями называют

поверхности, образованные винтовым

движением прямой, не проходящей через

ось, а касательной к какому-то образующему

цилиндру. Если рассечь открытую винтовую

поверхность плоскостью, перпендикулярной

оси, то в сечении получится спираль.

ткрытыми

винтовыми поверхностями называют

поверхности, образованные винтовым

движением прямой, не проходящей через

ось, а касательной к какому-то образующему

цилиндру. Если рассечь открытую винтовую

поверхность плоскостью, перпендикулярной

оси, то в сечении получится спираль.

![]()

- в сечении,

перпендикулярном оси, будет получаться

эвольвента, а такую винтовую поверхность

принято называть эвольвентной винтовой

поверхностью. Эвольвентную винтовую

поверхность можно развернуть на

плоскость.

- в сечении,

перпендикулярном оси, будет получаться

эвольвента, а такую винтовую поверхность

принято называть эвольвентной винтовой

поверхностью. Эвольвентную винтовую

поверхность можно развернуть на

плоскость.