- •Содержание

- •Лекция №1

- •Материалы, применяемые для изготовления режущих инструментов

- •Легированные инструментальные стали

- •Быстрорежущие инструментальные стали

- •Твердые сплавы (металлокерамические твердые сплавы)

- •Керамические твердые материалы

- •Лекция №3

- •Металлокерамические режущие материалы

- •Абразивные материалы и изделия

- •Зернистость

- •Связка круга

- •Лекция №4

- •Твердость круга

- •Структура круга

- •Специальные круги

- •Эластичные круги

- •Шлифовальные круги с графитовым наполнителем

- •Абразивные изделия

- •Синтетические алмазы

- •Композиты (эльбор)

- •Требования к режущим инструментам

- •Лекция №6

- •Конструктивные и геометрические параметры режущих инструментов

- •Стружкозавивание и стружколомание.

- •Охлаждение режущей части в процессе резания

- •Крепление инструментов на оправке

- •Крепление инструмента посредством конуса

- •Крепление шлифовальных кругов

- •Методы крепления зубьев сборных инструментов

- •Конструирование резцов

- •Выбор формы передней грани

- •Стружколоматели

- •Отрезные резцы

- •Фасонные резцы

- •Корректирование профиля фасонных резцов

- •Графическое профилирование круглых фасонных резцов

- •Вычерчивается профиль детали в двух проекциях.

- •Геометрия режущих лезвий фасонных резцов

- •Инструменты для обработки отверстий

- •Конструктивные элементы спиральных сверл

- •Лекция №14

- •Углы режущей части сверл

- •Форма задней поверхности сверл

- •Форма канавки сверл

- •Перовые сверла

- •Сверла для глубокого сверления

- •Сверла для кольцевого сверления

- •Зенкеры

- •Углы резания и наклона канавок

- •Развертка

- •Типы разверток

- •Конструктивные элементы разверток

- •Число зубьев, шаг, профили, направления

- •Лекция №17

- •Допуски на диаметр развертки

- •Качество разверток

- •Протяжки, прошивки.

- •Профили схемы резания:

- •Лекция №19

- •Силы резания при протягивании

- •Конструирование протяжек для внутреннего протягивания

- •Протяжки с регулируемой по диаметру калибрующей частью и съемным уплотнительным кольцом

- •Уплотняющие шабрящие протяжки

- •Протяжки для наружного протягивания

- •Конструкция прошивок

- •Качество протяжек

- •Фрезы для обработки плоскости

- •Конструктивные элементы и расчет фрез с острозатеченными зубьями

- •Число зубьев и их шаг

- •Геометрические параметры режущих элементов

- •Расчет фрез с затылованными зубьями

- •Метчики

- •Конструктивные элементы метчиков

- •Оформление режущей, колибрующей, хвостовой частей метчика

- •Конструктивные и геометрические элементы плашек

- •Размеры резьбы

- •Резьбонарезные головки для наружной резьбы

- •Резьбонарезные головки с радиальными круглыми плашками

- •Вихревой метод нарезания резьбы

- •Резьбовые фрезы

- •Эвольвента и ее свойства

- •Угол зацепления и угол давления эвольвенты

- •Подрезание зубьев

- •Инструменты для нарезания цилиндрических зубчатых колес

- •Дисковые зуборезные фрезы

- •Проектирование червячных фрез

- •Лекция №30

- •Точность изготовления червячных фрез

- •Червяные фрезы для нарезания червячных колес

- •Конструктивные элементы дисковых шеверов

- •1 И 2 варианты существенных преимуществ друг перед другом не имеют. 3 вариант является новым, еще мало изучен. Повышается стойкость гребенок для долбления канавок.

- •Сущность метода обкаточного огибания

- •Зуборезные долбяки

Крепление шлифовальных кругов

Установка и крепление шлифовального круга на станке должны обеспечить:

-

безопасность в работе;

-

жесткость и отсутствие вибраций с системе СПИД.

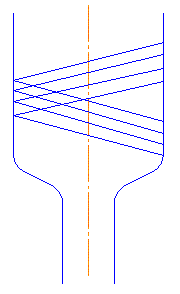

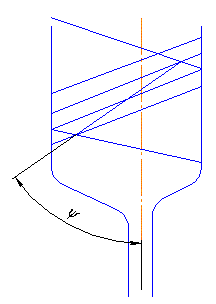

На практике встречается механические и метод склеивания – крепление шлифовального круга диаметром отверстия, регламентированного ГОСТом. Отверстие у шлифовального круга предназначено не для крепления, а для центрирования, поэтому между стенкой отверстия и стенкой шпинделя будет 0,1…0,8 мм в зависимости от размера шлифовального круга. Зазор необходим для того, чтобы предотвратить разрыв круга при погрешностях шпинделя. При большом зазоре перед посадкой круга шпиндель обвертывается бумагой или тонкой резиной. Если зазор слишком велик, то отверстие заливается свинцом, либо другим легкосплавным материалом, а затем растачивается на требуемый размер. Одним из самых распространенных креплений является крепление на конце шпинделя между фланцами.

![]() ;

;

![]() .

.

Диаметры фланцев должны быть одинаковыми. Прокладка между фланцем и кругом должна быть изготовлена из картона толщиной 1…2мм. А для кругов диаметр более 500мм прокладки лучше изготовить из прорезиненного материала. Во избежание отвинчивания гайки, резьба должна быть противоположна вращению круга. Затяжка не должна быть чрезмерной, чтобы не вызывать излишних напряжений в круге.

Методы крепления зубьев сборных инструментов

Сборные инструменты занимают значительное место при обработке металлов резанием. Они охватывают широкую номенклатуру инструмента, но чаще сборными изготавливаются фрезы, зенкеры, развертки. Из других типов сборных инструментов укажем токарно-строгальные расточные резцы, червячные зуборезные фрезы, протяжки, долбяки крупных размеров. Вторая группа отличается специфическими особенностями, присущими одному типу инструмента. Инструмент первой группы по методам крепления зубьев имеет ряд преимуществ по сравнению с монолитными, т.к. позволяет производить смену каждого из зубьев в отдельности после его выхода из строя, а корпус инструмента может быть использован многократно. Первоначально стоимость сборного инструмента всегда выше монолитного, однако долговечность сборного инструмента значительно выше и поэтому при правильной эксплуатации затраты на инструмент, приходящиеся на единицу выполненной продукции всегда будут меньше для сборного инструмента. Многозубые инструменты с разделяемым креплением разделяются на 2 группы:

-

механическое крепление пластинки режущего материала;

-

зубьями, состоящими из стальной вставки с припаянной или приваренной к ней пластинкой режущего материала.

Механическое крепление не получило широкого распространения для фрез, зенкеров, разверток. Это объясняется тем, что прочность и в особенности виброустойчивость при механическом креплении значительно понижены. Объясняется это тем, что пластинки из твердых сплавов или минералокерамики не плотно прилегают к стенке паза, что часто вызывает их изгиб и приводит к поломке режущего инструмента. Благодаря меньшей толщине зубьев она допускает расположение по периферии корпуса повышенного числа зубьев обеспечивает больше пространства для размещения стружки, что особенно важно при изготовлении малогабаритного инструмента. В промышленности широкое применение получили инструменты, называемые вставками. Они выполняются в виде стержневых резцов, либо зубьев призматической формы с напаянным материалом. Державка обработана до твердости HRC 30…40 ед. Повышенная твердость необходима для обеспечения надежности опоры для пластинки режущего материала. Кроме двух групп в промышленности находят применение неразъемные конструкции сборного инструмента, в которые режущие пластинки либо припаиваются, либо привариваются. Напайка пластинок на многозубый инструмент отличается значительной сложностью и сопровождается появлением дополнительных напряжений, вызывающих в режущих пластинках микротрещины и трещины, приводящие к разрушению. Многозубый инструмент с припаянными пластинками не допускает многократного использования корпуса. Инструмент с неразъемным соединением благодаря своей монолитности обладает более высокой виброустойчивостью по сравнению с инструментом со вставными зубьями, поэтому высокоточные инструменты рекомендуют изготавливать неразъемными. Зубья сборного инструмента должны быть точно и надежно закреплены в пазах корпуса, регулирование зубьев должно быть точным, легким, быстрым, а также должно допускать возможно большее количество переточек. Это обеспечивается в тех случаях, когда расположение зубьев в пазах и направление их выдвижения совпадает с направлением максимального износа. Благодаря этому уменьшается слой, подлежащий удалению при переточке, и снижает трудоемкость. Одним из самых распространенных элементов креплений зубьев сборных инструментов является рифление. Рифления позволяют при износе производить перестановку зуба на 1 или несколько делений или зубьев и тем самым установить величину слоя режущего материала, подлежащему удалению после переточек. Расположение рифлений на зубьях встречается 3-х видов:

-

направленное по радиусу инструмента (радиальное);

-

направленное вдоль оси инструмента (осевое);

-

направленное под углом 10…15 градусов к оси инструмента (угловое).

Выбор расположения рифлений обуславливается в основном направлением максимального износа зубьев и требуемой переточки. Радиальное расположение рифлений применяется в оси, у инструмента, у которого необходимо восстанавливать размер по ширине, например дисковые трехсторонние фрезы.

При осевом расположении рифлений перестановка зубьев обеспечивает компенсацию размера по вершине зубьев, при осевом расположении может восстановить диаметр. Угловые рифления позволяют одновременно восстановить размер по диаметру и ширине. Наибольшее распространение получили осевые рифления как наиболее просто получаемые. Получение наклонных рифлений отличается сложностью, поэтому значительного распространения не получила. Существенным недостатком рифлений следует считать то, что режущая пластинка не имеет опоры у основания зуба. Такое же расположение при осевом. По мере перестановки площадь опоры уменьшается, уменьшается жесткость и виброустойчивость зубьев.

Помимо рифлений в практике встречаются рифления гладких призматических ножей, при помощи втулок, вкладышей, винтов с фасонными головками. В инструментальной промышленности в СССР и за рубежом встречается большое количество самых разнообразных видов сборного инструмента. Многие из них оформлены в качестве авторских работ или являются патентами фирм. При выборе конструкции крепления независимо от того осуществляется ли оно на практике или подлежит разработке, конструктор должен ясно представлять преимущества и недостатки элементов крепления. Это поможет правильно разрешить задачу в каждом отдельном конкретном случае.

Инструмент

Технология изготовления режущих инструментов

Напильники

Напильники представляют собой режущий инструмент, производящий срезание слоя металла при поступательном или вращательном движении с помощью ряда режущих зубьев, расположенных последовательно один за другим на его рабочих поверхностях. Напильники применяются для обработки металла вручную. Широкое применение находят опиловочные станки. Конструкция напильников определяется их формой, типом, числом насечек и очертанием зубьев. Форма напильников зависит от их назначения. Все напильники можно подразделить на 4 группы:

-

слесарные;

-

специальные;

-

рашпили;

-

надфили.

Слесарные напильники изготавливаются плоскими, тупоносыми, остроносыми, квадратными, трехгранными, круглыми, полукруглыми, ромбическими. Длина от 100 до 400 мм. Специальные напильники, как не имеющие массового распространения большей частью не стандартизированы. Стандартными из них являются 4 вида напильников для заточки ручных пил:

-

ромбические;

-

трехгранные;

-

плоские;

-

круглые.

Они стандартизованы по ГОСТ6476-59.

ЛЕКЦИЯ №9

Появились напильники с накладными пластинами из твердого сплава. Рашпили применяются для дерева, кожи, мягких металлов и т.п. материалов. По форме они соответствуют слесарным напильникам, отличаются от них формой насечки. Надфили представляют особый сорт мелких напильников для специальных работ. Назначаются для обработки золота и серебра. У надфилей насечена небольшая часть рабочей поверхности. Длинная ручка – круглая. Сечение рабочей части очень разнообразно. Общая длина надфилей – 120…160 мм.

Геометрия режущих инструментов

Н асечки

у напильников бывают простые и

перекрестные. При простой насечке на

напильник наносится одноосновная

насечка (слева – направо вверх – осевая

насечка). При перекрестной насечке

дополнительно к осевой делается

вспомогательная стружкоразделительная

(идет справа – налево вверх). Угол наклона

оси насечки измеряется в плоскости и

основной насечки

асечки

у напильников бывают простые и

перекрестные. При простой насечке на

напильник наносится одноосновная

насечка (слева – направо вверх – осевая

насечка). При перекрестной насечке

дополнительно к осевой делается

вспомогательная стружкоразделительная

(идет справа – налево вверх). Угол наклона

оси насечки измеряется в плоскости и

основной насечки

![]() .

Угол наклона вспомогательной насечки

измеряется между осью напильника и

вспомогательной насечкой и обозначается

.

Угол наклона вспомогательной насечки

измеряется между осью напильника и

вспомогательной насечкой и обозначается

![]() .

Такие насечки делают на плоских сторонах

напильников. На круглых напильниках

или выпуклых сторонах полукруглых

напильников насечка делается либо

прямыми рядами, либо по спирали. В

зависимости от числа насечек, приходящихся

на каждые 10 мм длины рабочей части

напильника они разделяются на 6 классов:

.

Такие насечки делают на плоских сторонах

напильников. На круглых напильниках

или выпуклых сторонах полукруглых

напильников насечка делается либо

прямыми рядами, либо по спирали. В

зависимости от числа насечек, приходящихся

на каждые 10 мм длины рабочей части

напильника они разделяются на 6 классов:

0 – драчевые (длина 400 мм, n = 4…5 насечек);

1 – драчевые (длина 100…400 мм, n = 6…14 на 10 мм длины);

2 – личивые (длина 100…400 мм, n = 8,5…20 на 10 мм рабочей части);

3 – бархатные (длина 100…300 мм, n = 12…28);

4 – бархатные (длина 100…300 мм, n = 20…40);

5 – бархатные (длина 100…300 мм, n = 28…56 ).

Надфили снабжаются более мелкой насечкой по сравнению со слесарными напильниками. У них 6 классов: 1,2…6:

1 – 25 насечек на 10 мм длины рабочей части;

2 - 32 насечки;

3 – 40 насечек;

4 – 50 насечек;

5 – 63 насечки;

6 – 80 насечек.

П

ри

перекрестной насечке зуб напильника

находится между двумя параллельными

основными и двумя вспомогательными

насечками. Угол основной насечки

ри

перекрестной насечке зуб напильника

находится между двумя параллельными

основными и двумя вспомогательными

насечками. Угол основной насечки

![]() (для стандартных), а вспомогательной

(для стандартных), а вспомогательной

![]() .

Основные и вспомогательные насечки

должны отличаться между собой еще и по

шагу. Это необходимо для того, чтобы

зубья не были параллельны оси напильника,

иначе на опиливаемой поверхности

образуются желобки. По стандарту на

каждые 10 мм длины рабочей части у основной

насечки делают на 1,5…6 зубьев больше в

зависимости от размера насечки. Т.О. по

стандарту принимается вариант с

направлением зубьев слева направо вверх

(со стороны хвостовика). С увеличением

угла наклона вспомогательной насечки

угол

.

Основные и вспомогательные насечки

должны отличаться между собой еще и по

шагу. Это необходимо для того, чтобы

зубья не были параллельны оси напильника,

иначе на опиливаемой поверхности

образуются желобки. По стандарту на

каждые 10 мм длины рабочей части у основной

насечки делают на 1,5…6 зубьев больше в

зависимости от размера насечки. Т.О. по

стандарту принимается вариант с

направлением зубьев слева направо вверх

(со стороны хвостовика). С увеличением

угла наклона вспомогательной насечки

угол

![]() увеличивается.

увеличивается.

![]() - угол перекрытия. По ГОСТ1465-59. у стандартных

напильников

- угол перекрытия. По ГОСТ1465-59. у стандартных

напильников

![]() =3…16

градусов. Проведенные исследования

позволили установить оптимальные

размеры в зависимости от обрабатываемого

материала. Для углеродных сталей

=3…16

градусов. Проведенные исследования

позволили установить оптимальные

размеры в зависимости от обрабатываемого

материала. Для углеродных сталей

![]() ,

,

![]() .

Для чугунов

.

Для чугунов

![]() ,

,

![]() .

Насечка на напильниках может получаться

различными методами. Наибольшее

распространение получили насеченные

напильники. Насекание напильника

производится с насекаемого специального

зубила на насекательных станках. В

последнее время получили распространение

напильники с фрезерованными зубьями.

Они выполняются двух типов:

.

Насечка на напильниках может получаться

различными методами. Наибольшее

распространение получили насеченные

напильники. Насекание напильника

производится с насекаемого специального

зубила на насекательных станках. В

последнее время получили распространение

напильники с фрезерованными зубьями.

Они выполняются двух типов:

-

хвостовые;

-

с накладными режущими пластинками.

Хвостовые напильники

имеют насечку по стандарту слесарных

напильников или для опиливания цветных

металлов с волнистыми канавками на

плоских сторонах. Напильники с накладными

режущими пластинками имеют круговые

зубья и применяются в автомобильной

промышленности для опиливания кузовов

легковых автомобилей – рихтовочные

напильники. Зубья фрезерованных

напильников отличаются от зубьев

насеченных напильников формой и большим

объемом впадины между ними. Большим

преимуществом фрезерованных напильников

является возможность фрезерования

переднего угла

![]() .

Напильники с протянутыми зубьями

нарезаются протягиванием. Заготовку

протягивают дважды. Такие напильники

тяжело работают и широкого распространения

не получили. Качество напильников

проверяется в соответствии с техническими

условиями, которые регламентируются

ГОСТ1465-59. В соответствии с техническими

условиями насечка должна быть однородной

по шагу и глубине, острой, правильной и

чистой,

.

Напильники с протянутыми зубьями

нарезаются протягиванием. Заготовку

протягивают дважды. Такие напильники

тяжело работают и широкого распространения

не получили. Качество напильников

проверяется в соответствии с техническими

условиями, которые регламентируются

ГОСТ1465-59. В соответствии с техническими

условиями насечка должна быть однородной

по шагу и глубине, острой, правильной и

чистой,

![]() .

Работоспособность напильников проверяют

на специальных станках. Согласно

техническим условиям с применением

испытательных станков опиливается

заготовка из стали У8 в отожженном

состоянии HRC

170…185. Сечение брусков и величина

прижимаемого груза зависит от формы и

размера испытываемых напильников.

Продолжительность испытания каждой

стороны напильника равна 10000 ходов при

числе 55…60 ходов в минуту. Длина хода

выбирается в пределах от 50 до 100 мм в

зависимости от размеров напильника. За

указанное число ходов напильник должен

снять с опиливаемого бруска определенное

весовое количество материала. Напильники

по ГОСТу проверяют на твердость и остроту

зуба. Для этого от руки проводят напильнику

от конца к хвосту стальной закаленной

пластинкой, имеющей твердость HRC

54. На пластинке при этом должны оставаться

царапины от напильника, а на насечке не

должно быть следов смятия или выкрашивания.

.

Работоспособность напильников проверяют

на специальных станках. Согласно

техническим условиям с применением

испытательных станков опиливается

заготовка из стали У8 в отожженном

состоянии HRC

170…185. Сечение брусков и величина

прижимаемого груза зависит от формы и

размера испытываемых напильников.

Продолжительность испытания каждой

стороны напильника равна 10000 ходов при

числе 55…60 ходов в минуту. Длина хода

выбирается в пределах от 50 до 100 мм в

зависимости от размеров напильника. За

указанное число ходов напильник должен

снять с опиливаемого бруска определенное

весовое количество материала. Напильники

по ГОСТу проверяют на твердость и остроту

зуба. Для этого от руки проводят напильнику

от конца к хвосту стальной закаленной

пластинкой, имеющей твердость HRC

54. На пластинке при этом должны оставаться

царапины от напильника, а на насечке не

должно быть следов смятия или выкрашивания.

Резцы

Резцы являются одним из наиболее простых, но и самых распространенных металлических режущих инструментов. Головка резца имеет следующие элементы: передняя грань, задние грани, режущие кромки и вершина. Передней гранью называют поверхность резца, по которой сходит стружка. Задними гранями называют поверхности, обращенные к обрабатываемой детали. Их две: основная и вспомогательная. Режущие кромки образуются пересечением передней и задних граней. Их также две: главная режущая кромка и вспомогательная режущая кромка. Главная режущая кромка выполняет основную работу резания. Она образуется пересечением передней и главной задней гранями. Вспомогательная режущая кромка образуется от пересечения передней и вспомогательной задней гранями. Вспомогательных режущих кромок, а следовательно вспомогательных задних граней может быть две: например у отрезного резца. Вершина резца – место сопряжения главной и вспомогательной режущих кромок.

Д ля

определения углов резца устанавливаются

следующие плоскости:

ля

определения углов резца устанавливаются

следующие плоскости:

-

плоскость резания;

-

основная плоскость.

Плоскостью резания называется плоскость касательная к поверхности резания, проходящая через режущую кромку.

Основной плоскостью называется плоскость, параллельная продольной и поперечной подачам. У токарных резцов за эту плоскость может быть принята нижняя опорная поверхность резца.

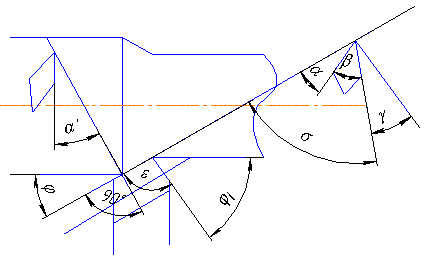

Главные углы резца определяются в главной секущей плоскости.

Главной секущей плоскостью называется плоскость перпендикулярная проекции главной режущей кромки на основную плоскость.

Главным задним углом называют угол между главной задней гранью и плоскостью резания.

Углом заострения

![]() называют угол между передней и задней

главной гранями.

называют угол между передней и задней

главной гранями.

Передним углом

![]() называют угол между передней гранью и

плоскостью, перпендикулярной плоскости

резания, проведенной через главную

режущую кромку.

называют угол между передней гранью и

плоскостью, перпендикулярной плоскости

резания, проведенной через главную

режущую кромку.

Углом резания

![]() называют угол между передней гранью и

плоскостью резания.

называют угол между передней гранью и

плоскостью резания.

Вспомогательным

задним углом

![]() называют угол между вспомогательной

задней гранью и плоскостью, проходящей

через вспомогательную режущую кромку,

перпендикулярную к основной плоскости.

называют угол между вспомогательной

задней гранью и плоскостью, проходящей

через вспомогательную режущую кромку,

перпендикулярную к основной плоскости.

Главным углом в

плане

![]() называют угол между проекцией главной

режущей кромки на основной плоскости

и направлением подачи.

называют угол между проекцией главной

режущей кромки на основной плоскости

и направлением подачи.

Вспомогательном

углом в плане

![]() называют угол между проекцией

вспомогательной режущей кромки на

основную плоскость и направлением

подачи.

называют угол между проекцией

вспомогательной режущей кромки на

основную плоскость и направлением

подачи.

Углом при вершине

в плане

![]() называют угол между проекциями главной

и вспомогательной режущих кромок.

называют угол между проекциями главной

и вспомогательной режущих кромок.

Углом наклона

главной режущей кромки

![]() называют угол, заключенный между режущей

кромкой и линией, проведенной через

вершину резца, параллельной основной

плоскости. Этот угол измеряется в

плоскости, проходящей через главную

режущую кромку, перпендикулярную

основной плоскости.

называют угол, заключенный между режущей

кромкой и линией, проведенной через

вершину резца, параллельной основной

плоскости. Этот угол измеряется в

плоскости, проходящей через главную

режущую кромку, перпендикулярную

основной плоскости.

Угол наклона главной режущей кромки может быть положительным и отрицательным. Положительным, если вершина наименьшей точкой режущей кромки, отрицательной – наивысшей точкой.