- •Содержание

- •Лекция №1

- •Материалы, применяемые для изготовления режущих инструментов

- •Легированные инструментальные стали

- •Быстрорежущие инструментальные стали

- •Твердые сплавы (металлокерамические твердые сплавы)

- •Керамические твердые материалы

- •Лекция №3

- •Металлокерамические режущие материалы

- •Абразивные материалы и изделия

- •Зернистость

- •Связка круга

- •Лекция №4

- •Твердость круга

- •Структура круга

- •Специальные круги

- •Эластичные круги

- •Шлифовальные круги с графитовым наполнителем

- •Абразивные изделия

- •Синтетические алмазы

- •Композиты (эльбор)

- •Требования к режущим инструментам

- •Лекция №6

- •Конструктивные и геометрические параметры режущих инструментов

- •Стружкозавивание и стружколомание.

- •Охлаждение режущей части в процессе резания

- •Крепление инструментов на оправке

- •Крепление инструмента посредством конуса

- •Крепление шлифовальных кругов

- •Методы крепления зубьев сборных инструментов

- •Конструирование резцов

- •Выбор формы передней грани

- •Стружколоматели

- •Отрезные резцы

- •Фасонные резцы

- •Корректирование профиля фасонных резцов

- •Графическое профилирование круглых фасонных резцов

- •Вычерчивается профиль детали в двух проекциях.

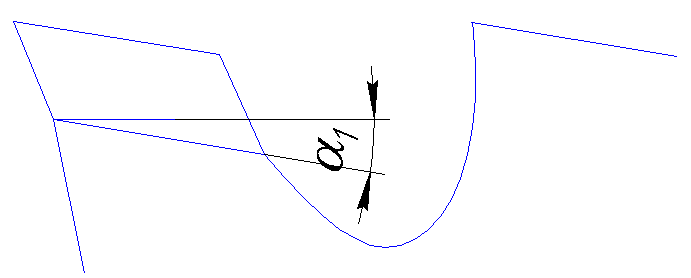

- •Геометрия режущих лезвий фасонных резцов

- •Инструменты для обработки отверстий

- •Конструктивные элементы спиральных сверл

- •Лекция №14

- •Углы режущей части сверл

- •Форма задней поверхности сверл

- •Форма канавки сверл

- •Перовые сверла

- •Сверла для глубокого сверления

- •Сверла для кольцевого сверления

- •Зенкеры

- •Углы резания и наклона канавок

- •Развертка

- •Типы разверток

- •Конструктивные элементы разверток

- •Число зубьев, шаг, профили, направления

- •Лекция №17

- •Допуски на диаметр развертки

- •Качество разверток

- •Протяжки, прошивки.

- •Профили схемы резания:

- •Лекция №19

- •Силы резания при протягивании

- •Конструирование протяжек для внутреннего протягивания

- •Протяжки с регулируемой по диаметру калибрующей частью и съемным уплотнительным кольцом

- •Уплотняющие шабрящие протяжки

- •Протяжки для наружного протягивания

- •Конструкция прошивок

- •Качество протяжек

- •Фрезы для обработки плоскости

- •Конструктивные элементы и расчет фрез с острозатеченными зубьями

- •Число зубьев и их шаг

- •Геометрические параметры режущих элементов

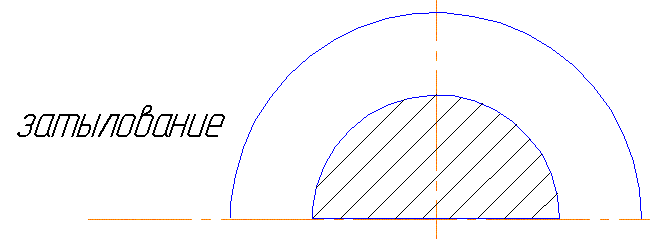

- •Расчет фрез с затылованными зубьями

- •Метчики

- •Конструктивные элементы метчиков

- •Оформление режущей, колибрующей, хвостовой частей метчика

- •Конструктивные и геометрические элементы плашек

- •Размеры резьбы

- •Резьбонарезные головки для наружной резьбы

- •Резьбонарезные головки с радиальными круглыми плашками

- •Вихревой метод нарезания резьбы

- •Резьбовые фрезы

- •Эвольвента и ее свойства

- •Угол зацепления и угол давления эвольвенты

- •Подрезание зубьев

- •Инструменты для нарезания цилиндрических зубчатых колес

- •Дисковые зуборезные фрезы

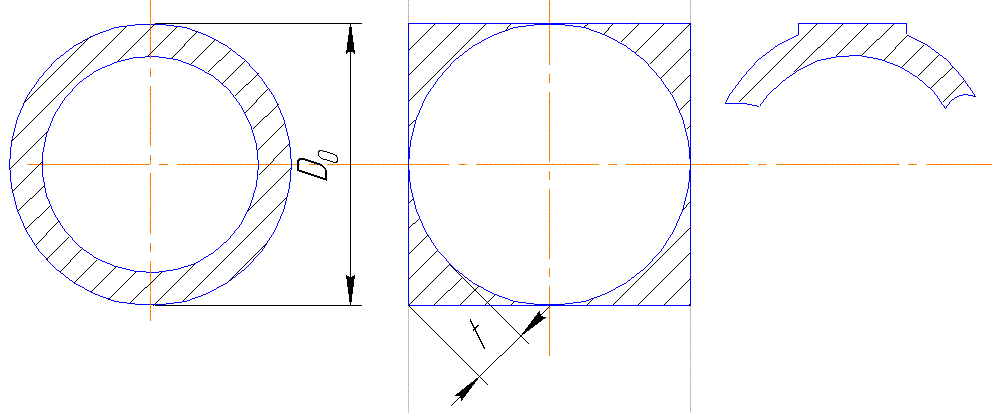

- •Проектирование червячных фрез

- •Лекция №30

- •Точность изготовления червячных фрез

- •Червяные фрезы для нарезания червячных колес

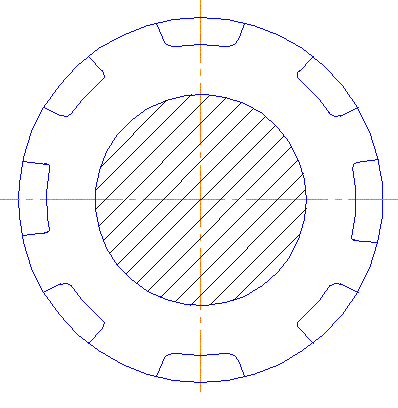

- •Конструктивные элементы дисковых шеверов

- •1 И 2 варианты существенных преимуществ друг перед другом не имеют. 3 вариант является новым, еще мало изучен. Повышается стойкость гребенок для долбления канавок.

- •Сущность метода обкаточного огибания

- •Зуборезные долбяки

Качество разверток

Качество определяется техническими условиями по ГОСТ 1523-54. В соответствии с этими техническими условиями готовая развертка должна иметь высокую стойкость и давать размеры в пределах допусков. Развертки могут изготавливаться из углеродистых, легированных и быстрорежущих сталей, чаще всего У10А, У12А, У10Х, 9ЧС, Р9, Р18, Р6М5. Для твердосплавных разверток корпуса изготавливают из стали: 9ЧС, Х12М, или изУ10А, У12А. Твердость режущей части у разверток из легированных и углеродистых сталей HRC 59 – 62 ед. А для быстрорежущих HRC 62 – 65 ед.

Твердость корпусов для твердосплавных разверток должна быть в пределах HRC 30 – 40 ед. А для хвостовиков и лопаток должна быть в пределах HRC 30 – 45 ед.

Протяжки, прошивки.

Протяжки применяются для обработки свободных отверстий и наружной поверхности различных деталей. А прошивки лишь для обработки отверстий.

Протяжки работают на разрыв, а прошивки на сжатие (под прессом проталкиваются). Протяжки появились в начале текущего столетия и до сих пор получили широкое распространение.

Протяжки по сравнению с другими обладают:

-

Они одни из самых производительных инструментов.

-

Они позволяют получать высокую точность обработки и шероховатости поверхности при низкой квалификации рабочего.

-

Имеют высокую стойкость, как между отрицательными переточками, так и суммарную. Благодаря чему одна протяжка может обработать большое количество деталей (до нескольких десятков тысяч).

-

В следствии этого протяжки являются высокоэкономичным инструментом, то есть их стоимость входящая в состав стоимости детали относительно не велика.

Протяжки являются узкоспециализированным инструментом, предназначенным и рассчитанным для обработки одной или нескольких деталей и достаточно дорогой. Это и обуславливает рентабельность применения протяжки в условиях массового и крупносерийного производства. За последние годы благодаря расширению шпоночных и шлицевых соединений протяжки для них применяться в условиях мелкосерийного производства. Протяжки обладают высокой производительностью несмотря на то, что они работают с невысокими скоростями резания (3 – 8 м/мин) высокая производительность обеспечивается тем, что в работе одновременно находится большая часть длины режущей кромки. Высокая производительность протяжек обеспечивается тем, что на протягивание идут черновые, чистовые и калибрующие зубья.

Одной операцией протягивания могут быть заменены 2 или 3.

Особенность: В процессе резания стружка не может быть удалена из впадин между зубьями протяжки, и должна полностью размещаться во впадине канавок.

Протяжки применяемы в современном машиностроении подразделяются на 2 вида:

-

Для протягивания замкнутых контуров – внутренние протяжки.

-

Для протягивания открытых поверхностей - наружные протяжки.

Внутренние протяжки применяются для обработки цилиндров, многогранных, шлицевых отверстий, шпоночных пазов.

Протягивание цилиндрических отверстий является завершенной операцией после предварительного сверления или чернового растачивания. Обработка многогранного отверстия производится протягиванием, предварительно изготовленного круглого отверстия.

Протягивание шпоночных отверстий производится с помощью простой односторонней протяжки с применением направляющей втулки. Обработка шлицевых отверстий: производят так же предварительно обработанного круглого отверстия (все шлицы должны обрабатываться одновременно). У шлицевых соединений центрирование может быть по наружному диаметру , либо по внутреннему. Протяжка должна иметь круглые зубья для того, что бы снять припуск, и обеспечить центрирование. Протягиванием можно получить прямые и винтовые шлицы. Принудительное вращение получает либо протяжка, либо деталь.

Протяжки для наружного протягивания, различают:

-

Прямолинейные

-

криволинейные

1. a) открытые

б )

закрытые с одной стороны:

)

закрытые с одной стороны:

в) закрытые с двух сторон.

При протягивании криволинейной поверхности можно применять фасонные протяжки для обработки слоями по всему контуру, так и кромкофасонными для обработки детали слоями параллельно поверхности протяжки.

ПРИПУСКИ ПОД ПРОТЯГИВАНИЕ

Припуск под протягивание - Слой металла, который остается после предварительной обработки соответствующим инструментом и удаляется в последствии протяжкой.

Для уменьшения длины протяжки припуск под протягивание должен приниматься возможно минимальным.

СТРУЖКОРАЗДЕЛИТЕЛЬНОЕ УСТРОЙСТВО

П![]() ри

протягивании как и при других методах

обработки следует уитывать возможность

уменьшения усилия резания за счет

разделения сплошной стружки на более

узкие элементы.

ри

протягивании как и при других методах

обработки следует уитывать возможность

уменьшения усилия резания за счет

разделения сплошной стружки на более

узкие элементы.

Величина стружки зависит от величины подъема на зуб

Стружкоразделительные канавки:

ЛЕКЦИЯ №18

![]()

- задний угол на

дне канавки.

- задний угол на

дне канавки.

Боковые стороны почти вертикальны, заднего угла нет, ухудшаются условия резания.

Эти

стружкоразделительные устройства имеют

общий недостаток: каждый последующий

зуб снимает неравномерную стружку. Она

плоско деформируется и для ее размещения

требуется большие размеры стружечных

канавок, что связано с увеличением шага

зубьев протяжки, а это приводит к

увеличению общей длины п ротяжки.

Поэтому при проектировании необходимо

выбрать схему резания, для того что бы

избежать указанного недостатка.

ротяжки.

Поэтому при проектировании необходимо

выбрать схему резания, для того что бы

избежать указанного недостатка.

СХЕМЫ РЕЗАНИЯ ПРИ ПРОТЯГИВАНИИ

Схемы резания при протягивании показывают передаточное распределение работы по срезанию припуска между зубьями протяжки.

При выборе схемы резания необходимо учитывать ряд требований обеспечивающих лучшие условия при протягивании. Они следующие:

-

использование по возможности больших подач на зуб.

-

Обеспечение наилучшей длины протяжки.

-

Достижение заданной точности и шероховатости обрабатываемой поверхности.

-

Лучшее стружкообразование и соответствующая геометрия на главных и вспомогательных кромках.

При протягивании зубья протяжки могут срезать с заготовки заданный припуск в различной последовательности: сразу по всему контуру, поперечными слоями по определенной части контура. Каждый процесс срезания предопределяется своей схемой резания. Выбор схемы резания зависит от размеров и формы протягиваемой поверхности, от масштабов производства. От правильно выбранной схемы резания зависит длина протяжки, ее стойкость и технологичность изготовления в целях экономичности производить схемы протягивания:

Схемы резания:

-

Профильная

-

Генераторная

-

Прогрессивная

Первые две схемы являются методами одинарного резания. А третий –группового.

Профильная схема резания характеризуется тем, что каждый режущий зуб протяжки удаляет металл со всего обрабатываемого контура, срезает слой за счет превышения каждого последующего зуба относительно предыдущего.

Режущая кромка профиля параллельна обрабатываемой поверхности и не учувствует в ее построении кроме последующего зуба, который образует обрабатывающую поверхность.