- •Содержание

- •Лекция №1

- •Материалы, применяемые для изготовления режущих инструментов

- •Легированные инструментальные стали

- •Быстрорежущие инструментальные стали

- •Твердые сплавы (металлокерамические твердые сплавы)

- •Керамические твердые материалы

- •Лекция №3

- •Металлокерамические режущие материалы

- •Абразивные материалы и изделия

- •Зернистость

- •Связка круга

- •Лекция №4

- •Твердость круга

- •Структура круга

- •Специальные круги

- •Эластичные круги

- •Шлифовальные круги с графитовым наполнителем

- •Абразивные изделия

- •Синтетические алмазы

- •Композиты (эльбор)

- •Требования к режущим инструментам

- •Лекция №6

- •Конструктивные и геометрические параметры режущих инструментов

- •Стружкозавивание и стружколомание.

- •Охлаждение режущей части в процессе резания

- •Крепление инструментов на оправке

- •Крепление инструмента посредством конуса

- •Крепление шлифовальных кругов

- •Методы крепления зубьев сборных инструментов

- •Конструирование резцов

- •Выбор формы передней грани

- •Стружколоматели

- •Отрезные резцы

- •Фасонные резцы

- •Корректирование профиля фасонных резцов

- •Графическое профилирование круглых фасонных резцов

- •Вычерчивается профиль детали в двух проекциях.

- •Геометрия режущих лезвий фасонных резцов

- •Инструменты для обработки отверстий

- •Конструктивные элементы спиральных сверл

- •Лекция №14

- •Углы режущей части сверл

- •Форма задней поверхности сверл

- •Форма канавки сверл

- •Перовые сверла

- •Сверла для глубокого сверления

- •Сверла для кольцевого сверления

- •Зенкеры

- •Углы резания и наклона канавок

- •Развертка

- •Типы разверток

- •Конструктивные элементы разверток

- •Число зубьев, шаг, профили, направления

- •Лекция №17

- •Допуски на диаметр развертки

- •Качество разверток

- •Протяжки, прошивки.

- •Профили схемы резания:

- •Лекция №19

- •Силы резания при протягивании

- •Конструирование протяжек для внутреннего протягивания

- •Протяжки с регулируемой по диаметру калибрующей частью и съемным уплотнительным кольцом

- •Уплотняющие шабрящие протяжки

- •Протяжки для наружного протягивания

- •Конструкция прошивок

- •Качество протяжек

- •Фрезы для обработки плоскости

- •Конструктивные элементы и расчет фрез с острозатеченными зубьями

- •Число зубьев и их шаг

- •Геометрические параметры режущих элементов

- •Расчет фрез с затылованными зубьями

- •Метчики

- •Конструктивные элементы метчиков

- •Оформление режущей, колибрующей, хвостовой частей метчика

- •Конструктивные и геометрические элементы плашек

- •Размеры резьбы

- •Резьбонарезные головки для наружной резьбы

- •Резьбонарезные головки с радиальными круглыми плашками

- •Вихревой метод нарезания резьбы

- •Резьбовые фрезы

- •Эвольвента и ее свойства

- •Угол зацепления и угол давления эвольвенты

- •Подрезание зубьев

- •Инструменты для нарезания цилиндрических зубчатых колес

- •Дисковые зуборезные фрезы

- •Проектирование червячных фрез

- •Лекция №30

- •Точность изготовления червячных фрез

- •Червяные фрезы для нарезания червячных колес

- •Конструктивные элементы дисковых шеверов

- •1 И 2 варианты существенных преимуществ друг перед другом не имеют. 3 вариант является новым, еще мало изучен. Повышается стойкость гребенок для долбления канавок.

- •Сущность метода обкаточного огибания

- •Зуборезные долбяки

Углы режущей части сверл

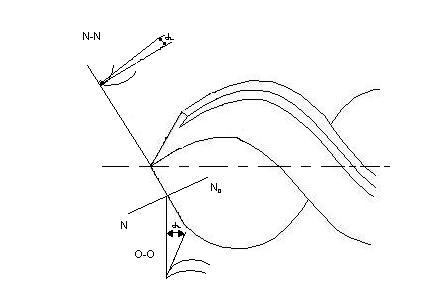

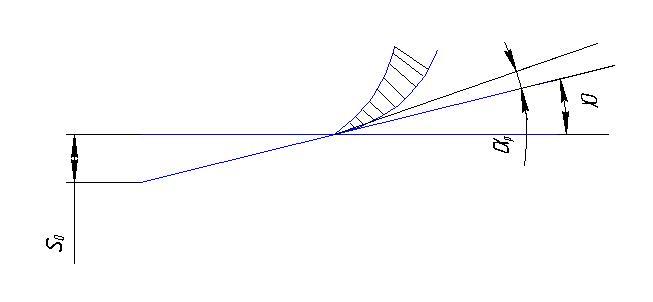

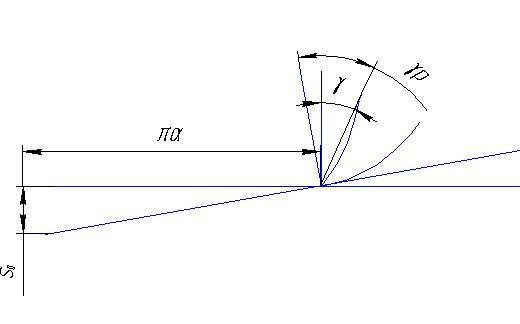

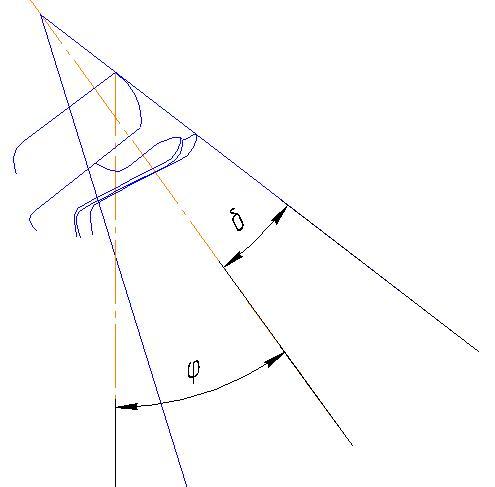

Геометрические параметры сверления, т.е. углы заточки определяются:

Задний угол α – есть угол между касательной к следу задней поверхности в данной точке режущей кромки и касательной в той же точке к окружности ее вращения вокруг оси сверла.

Измеряется задний угол в плоскости параллельной оси сверла.

Передний угол γ – есть угол между касательной к следу следе передней поверхности в данной точке режущей кромки к профилю в той же точке к окружности ее вращения вокруг оси сверла.

Измеряется передний угол в плоскости перпендикулярной кромке.

В процессе сверления сверло вращается и перемещается вдоль оси обрабатываемого отверстия в результате этих движений траектория резания в любой точке режущей кромки будет винтовая линия с шагом равным величине подачи.

В процессе работы задний угол уменьшается,

поэтому α должно выбираться как:

процессе работы задний угол уменьшается,

поэтому α должно выбираться как:

![]()

![]() - чтобы не было

трения задней поверхности сверла об

обрабатываемую поверхность. Задний

угол имеет максимальное значение на

периферии сверла, на наружных точках,

а к центру сверла он уменьшается, поэтому

сверло не р

- чтобы не было

трения задней поверхности сверла об

обрабатываемую поверхность. Задний

угол имеет максимальное значение на

периферии сверла, на наружных точках,

а к центру сверла он уменьшается, поэтому

сверло не р ежет

а скоблит металл.

ежет

а скоблит металл.

В процессе работы γ – увеличивающимся делать не надо.

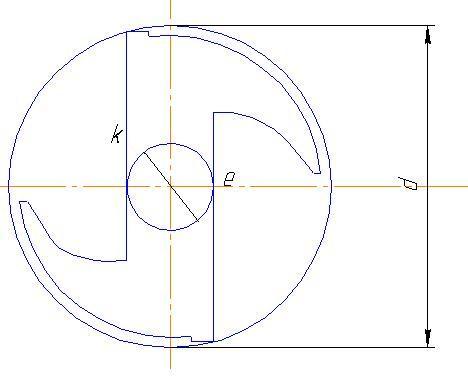

(0,13 – 0,14)d – сердцевина, постепенно увеличивается к хвостовику.

Производят подточку перемычек.

Для обеспечения достаточной прочности, сверло обычно имеет сердцевину.

Для уменьшения трения и лучшего сверления служат две ленточки Шириной 0,3…2,6 мм

Высотой 0,1 – 1,2 мм

В зависимости от диаметра сверла.

Для уменьшения трения ленточек о поверхность обрабатываемого слоя, сверх предают обратную конусность путем шлифования диаметра сверла и хвостовик уменьшается. Конусность зависит от диаметра сверла уменьшение диаметра в пределах 0,03 – 0,1 мм. На каждые 100мм рабочей части сверла.

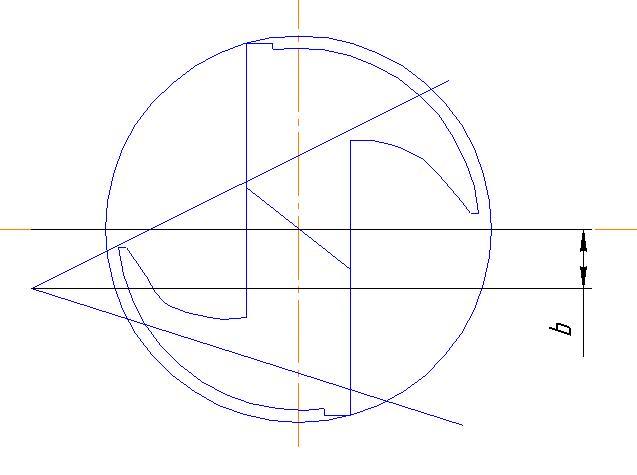

Форма задней поверхности сверл

При заточке сверл оформляется главный угол φ, и задние углы на протяжении всей режущей кромки. Критерием правильной заточки является соблюдение значений углов в определенных пределах , а так же симметричности расположения этих кромок в осевом направлении, т.е. равенство длин у обоих режущих кромок. Не обладание симметричностью режущих кромок приводит к неравномерной их нагрузке.

Из-за биения сверло работает неправильно, отверстие получается повышенного размера. Заточка сверл обычно производится при относительном движении шлифовального круга и сверла создаваемый кинематикой станка. Задняя поверхность получается как огибающая последовательность положений соприкасающейся со сверлом плоскости круга. На практике встречаются 5 методов заточек:

-

По конической поверхности

-

По цилиндрической поверхности

-

По винтовой поверхности

-

по двум плоскостям

-

По одной плоскости

Наибольшее распространение получила заточка сверл по конической поверхности, т.е. поверхность сверла оформляется по воображаемому конусу.

За счет смещения относительно оси обеспечивается величина угла. Заточка по цилиндрической поверхности производится также, только вместо воображаемого конуса принимается воображаемый цилиндр. Заточка по задней поверхности сверла по винтовой поверхности может быть осуществлена либо конусом шлифовального круга, либо его торцом. В первом случае заточка происходит по архимедовой винтовой поверхности. Во втором по эвольвентной винтовой поверхности. Преимущество первого метода – его непрерывность и легкое использование на станках работающих по автоматическому циклу.

По двум плоскостям обычно затачиваются сверла оснащенные пластинами твердого сплава.

Заточка по одной плоскости производится для сверл малого диаметра в том числе цельных твердосплавных сверл.