- •Содержание

- •Лекция №1

- •Материалы, применяемые для изготовления режущих инструментов

- •Легированные инструментальные стали

- •Быстрорежущие инструментальные стали

- •Твердые сплавы (металлокерамические твердые сплавы)

- •Керамические твердые материалы

- •Лекция №3

- •Металлокерамические режущие материалы

- •Абразивные материалы и изделия

- •Зернистость

- •Связка круга

- •Лекция №4

- •Твердость круга

- •Структура круга

- •Специальные круги

- •Эластичные круги

- •Шлифовальные круги с графитовым наполнителем

- •Абразивные изделия

- •Синтетические алмазы

- •Композиты (эльбор)

- •Требования к режущим инструментам

- •Лекция №6

- •Конструктивные и геометрические параметры режущих инструментов

- •Стружкозавивание и стружколомание.

- •Охлаждение режущей части в процессе резания

- •Крепление инструментов на оправке

- •Крепление инструмента посредством конуса

- •Крепление шлифовальных кругов

- •Методы крепления зубьев сборных инструментов

- •Конструирование резцов

- •Выбор формы передней грани

- •Стружколоматели

- •Отрезные резцы

- •Фасонные резцы

- •Корректирование профиля фасонных резцов

- •Графическое профилирование круглых фасонных резцов

- •Вычерчивается профиль детали в двух проекциях.

- •Геометрия режущих лезвий фасонных резцов

- •Инструменты для обработки отверстий

- •Конструктивные элементы спиральных сверл

- •Лекция №14

- •Углы режущей части сверл

- •Форма задней поверхности сверл

- •Форма канавки сверл

- •Перовые сверла

- •Сверла для глубокого сверления

- •Сверла для кольцевого сверления

- •Зенкеры

- •Углы резания и наклона канавок

- •Развертка

- •Типы разверток

- •Конструктивные элементы разверток

- •Число зубьев, шаг, профили, направления

- •Лекция №17

- •Допуски на диаметр развертки

- •Качество разверток

- •Протяжки, прошивки.

- •Профили схемы резания:

- •Лекция №19

- •Силы резания при протягивании

- •Конструирование протяжек для внутреннего протягивания

- •Протяжки с регулируемой по диаметру калибрующей частью и съемным уплотнительным кольцом

- •Уплотняющие шабрящие протяжки

- •Протяжки для наружного протягивания

- •Конструкция прошивок

- •Качество протяжек

- •Фрезы для обработки плоскости

- •Конструктивные элементы и расчет фрез с острозатеченными зубьями

- •Число зубьев и их шаг

- •Геометрические параметры режущих элементов

- •Расчет фрез с затылованными зубьями

- •Метчики

- •Конструктивные элементы метчиков

- •Оформление режущей, колибрующей, хвостовой частей метчика

- •Конструктивные и геометрические элементы плашек

- •Размеры резьбы

- •Резьбонарезные головки для наружной резьбы

- •Резьбонарезные головки с радиальными круглыми плашками

- •Вихревой метод нарезания резьбы

- •Резьбовые фрезы

- •Эвольвента и ее свойства

- •Угол зацепления и угол давления эвольвенты

- •Подрезание зубьев

- •Инструменты для нарезания цилиндрических зубчатых колес

- •Дисковые зуборезные фрезы

- •Проектирование червячных фрез

- •Лекция №30

- •Точность изготовления червячных фрез

- •Червяные фрезы для нарезания червячных колес

- •Конструктивные элементы дисковых шеверов

- •1 И 2 варианты существенных преимуществ друг перед другом не имеют. 3 вариант является новым, еще мало изучен. Повышается стойкость гребенок для долбления канавок.

- •Сущность метода обкаточного огибания

- •Зуборезные долбяки

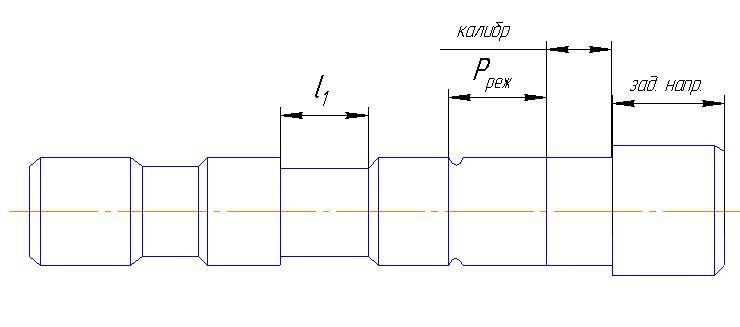

Конструирование протяжек для внутреннего протягивания

Протяжки для внутреннего протягивания состоят из следующих основных частей: хвостовик, шейка, переходный конус, передней направляющей, режущей части, калибрующей, и задней направляющей части.

При проектировании протяжки необходимо установить формулу и размеры всех этих частей приняв определенную схему резания, величину подъема на зуб, установить шаг зубьев и отдельные элементы режущей и калибрующей части. Хвостовик протяжки служит для закрепления ее приемной головке протяжного станка, в зависимости от конструкции головки. Диаметр хвостовика делают 0,5 – 1 мм меньше предварительно подготовленного отверстия для протягивания. Размеры хвостовика принимают в зависимости от конструкции станка на котором ведутся работы. Хвостовик рассчитывают на разрыв по опасному сечению. При клиновом соединении в листе расположения паза, а при закреплении в автоматическом патроне по выемке.

Шейка и переходный конус служат связующим звеном между хвостовиком и направляющей части. Диаметр шейки принимается на 1,5 – 3мм меньше диаметра хвостовика. Длина шейки зависит от размеров опорного приспособления станка.

![]()

- длина шейки.

- длина шейки.

![]()

Длина переходного конуса =20мм.

Диаметр передней направляющей части определяется диаметр предварительно обработанного отверстия и принимается по посадкам Д или Л

Длин передней направляющей принимается не менее длины протягивания отверстия . Обычно первый зуб протяжки так же относят к передней направляющей. Диаметр этого зуба принимается таким же как и передняя направляющая, что позволяет контролировать правильность протягиваемого отверстия.

Если обработку отверстия производят последовательно несколькими протяжками, то направляющая часть каждой протяжки должна иметь профиль рабочей части предшествующей протяжки.

Конструкция режущей части зависит от длины протягиваемого отверстия и от механических свойств материала обрабатываемой детали. Конструкцию характеризует подъем протяжки, шаг или число зубьев, высота зубьев, геометрия и форма зубьев протяжки. Основным элементом характеризующим конструкцию протяжки является ее подъем, то есть разность размеров последнего и первого зубьев. Толщина стружки снимаемая одним зубом протяжки подбирается в зависимости от обрабатываемого материала, для хрупких обычно принимается большая толщина стружки, а для вязких меньшая. Максимальный подъем на зуб при профильной схеме резания принимается до 0,1мм/зуб. Практика установила минимально допустимую величину подъема на зуб, которая не может быть меньше 0,02мм/зуб. При меньшей толщине стружки происходит не резание, а выдавливание материала, в следующих происходят деформации, последний будет снимать двойной слой стружки и будет перегружен. Выбор толщины стружки нужно связывать и с получающейся длиной протяжки. Если длина протяжки l>1200мм, подъем на зуб следует увеличивать по той причине, что длина протяжки во-первых, ограничивается длиной хода ползуна протяжного станка и кроме того изготовление длинных протяжек очень затруднительно в технологическом изготовлении, особенно их термическая обработка.

На протяжках групповой схемы резания величину подъема на зуб следует принимать до 0,4мм.

Для обеспечения

заданной шероховатости протягиваемого

отверстия 3 – 4 режущих последних зубьев

должны иметь меньший подъем на зуб по

сравнению с предшествующими. Последний

должен иметь 0,02 – 0,03мм. Первый зуб

протяжки делают без подъема, то есть

число режущих зубьев:

.

Одновременно в работе должно находиться

не менее двух зубьев и только в

исключительных случаях при протягивании

очень коротких деталей – 1 зуб. Если

длина протягивания больше шага зубьев

лучше короткие детали протягивать

набором из нескольких штук, что позволяет

иметь в работе большее число зубьев,

обеспечивает более плавную работы, что

обеспечивает точность и шероховатость.

.

Одновременно в работе должно находиться

не менее двух зубьев и только в

исключительных случаях при протягивании

очень коротких деталей – 1 зуб. Если

длина протягивания больше шага зубьев

лучше короткие детали протягивать

набором из нескольких штук, что позволяет

иметь в работе большее число зубьев,

обеспечивает более плавную работы, что

обеспечивает точность и шероховатость.

В еличина

шага рабочих зубьев протяжки зависит

от длины протягиваемой детали, то сечение

стружки в профильном сечении:

еличина

шага рабочих зубьев протяжки зависит

от длины протягиваемой детали, то сечение

стружки в профильном сечении:

![]()

![]()

![]() ,

где z

– длина стружки снимаемая одним зубом.

,

где z

– длина стружки снимаемая одним зубом.

а – величина подъема на зуб.

О бъем

стружки учитывает коэффициент k=3

– 8 в зависимости от свойств обрабатываемого

материала.

бъем

стружки учитывает коэффициент k=3

– 8 в зависимости от свойств обрабатываемого

материала.

![]()

![]() (площадь

сечения канавок между зубьями)

(площадь

сечения канавок между зубьями)

![]()

![]() ,

учитывая h=(0.3

– 0.5)t,

получим

,

учитывая h=(0.3

– 0.5)t,

получим

![]()

При профильной схеме резания m=1.5…1.75

При групповой схеме резания m=1.5…2

Длина z всегда известна.

Протяжки с одинаковым шагом вызывают колебания в работе, поэтому рядом лежание шаги зубьев делают 0,5 - 1,0мм

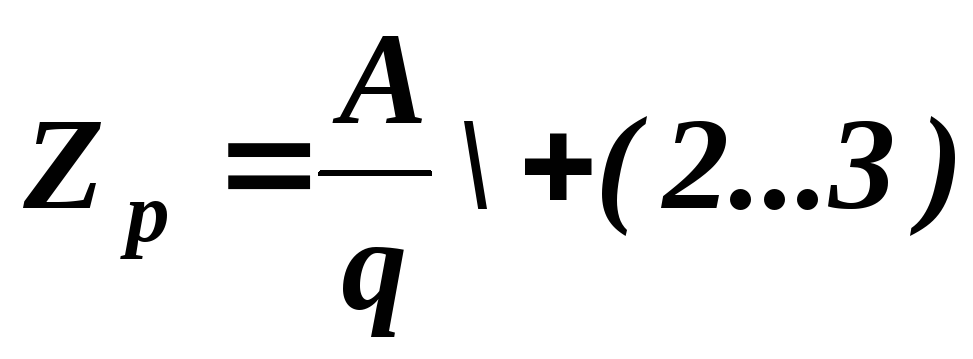

Определив шаг

зубьев определяют длину режущей части:

![]() .

.

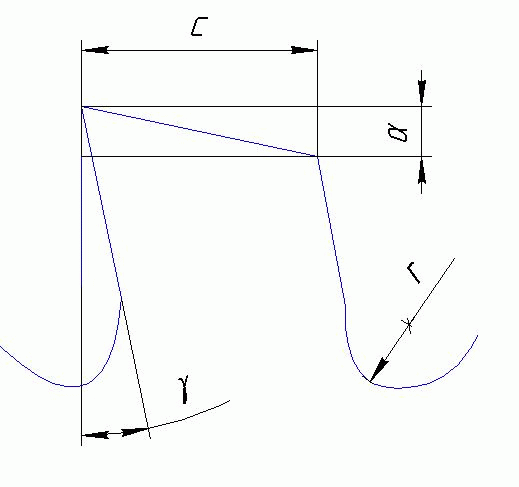

Высоту зубьев протяжки: h=(0.3 – 0.5)t, проверив после этого достаточность впадин для размещения стружки, производят корректировку высоты зубьев режущей части. Передний угол у протяжек принимается в зависимости от обрабатываемого материала и колеблется в пределах 0 - 18°. Для хрупких материалов в основном принимается меньше, для вязких принимается больше.

Задний угол

принимается в зависимости от назначения.

На режущих зубьях он принимается больше:

до

![]() .

Для переходных зубьев

.

Для переходных зубьев

![]() .

Для калибрующих

.

Для калибрующих

![]()

В еличина

затылка зубьев

еличина

затылка зубьев

![]()

Радиус у основания зуба: k=(0,1 – 0,2)t.

ЛЕКЦИЯ №20

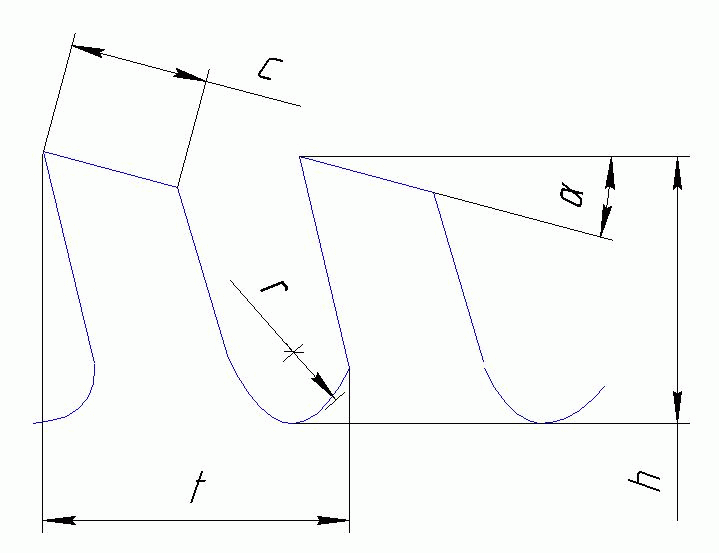

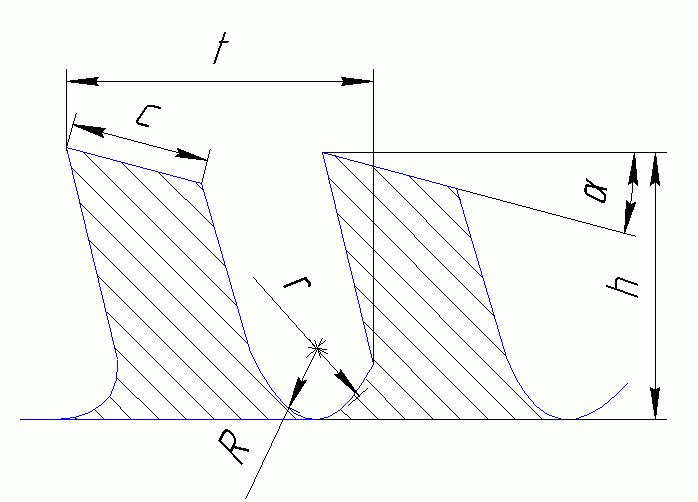

ФОРМА ЗУБЬЕВ

Н а

практике применяется 3 формы зубьев

протяжки:отличается тем, что имеет 1.

прямолинейное очертание затылка зуба,

проста в изготовлении и применяется в

основном только при обработке хрупких

материалов.

а

практике применяется 3 формы зубьев

протяжки:отличается тем, что имеет 1.

прямолинейное очертание затылка зуба,

проста в изготовлении и применяется в

основном только при обработке хрупких

материалов.

2. вторая форма отличается тем, что имеет криволинейное очертание затылка зуба, более сложна в изготовлении. Применяется при обработке вязких материалов образующих непрерывную стружку в виде стружечного валика.

3 .

Удлиненная форма зубьев применяется

при обработке глубоких отверстий и

прерывистых поверхностей. Величину

шага выбирают в зависимости от максимально

допустимого количества зубьев одновременно

находящихся в работе, а так же из условия

свободного размещения во впадине

специальных стружечных валиков. Для

деталей тип:

.

Удлиненная форма зубьев применяется

при обработке глубоких отверстий и

прерывистых поверхностей. Величину

шага выбирают в зависимости от максимально

допустимого количества зубьев одновременно

находящихся в работе, а так же из условия

свободного размещения во впадине

специальных стружечных валиков. Для

деталей тип:

КАЛИБРУЮЩАЯ ЧАСТЬ ПРОТЯЖКИ

Последние 4 – 6 зубьев протяжки делают без подъема, то есть они производятся не для резания металла, а исключительно для калибрования отверстия, то есть придания ему точной формы и размеров. Использование нескольких калибрующих зубьев вызвано тем, что при износе одного зуба, его роль выполняет другой. Для уменьшения общей длины протяжки, шаг калибрующих зубьев берут в пределах 0,6 – 0,7 мм от t режущих зубьев. В процессе эксплуатации с целью повышения общей стойкости короткие калибрующие зубья следует переводить в режущие, тогда и шаг будет как у режущих зубьев.

Калибрующие зубья имеют небольшой передний угол γ=5°, задний угол на калибрующих зубьях α=1°30'. Задняя направляющая часть протяжки при выходе протяжки из отверстия препятствует перемещению протягиваемой детали. Форма задней направляющей части обычно цилиндрическая независимо от формы отверстия. Диаметр задней направляющей части протяжки несколько меньше диаметра окружности вписанной во внутренний профиль максимально изношенной протяжки.

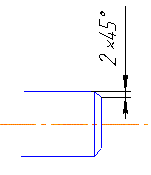

Д лина

задней направляющей части протяжки

принимается в пределах 20 – 25мм. С фаской

на конце

лина

задней направляющей части протяжки

принимается в пределах 20 – 25мм. С фаской

на конце

![]()

![]()