- •Строительног производства Издание третье

- •Рецензенты:

- •Предисловие

- •Глава 1. Общие сведения о строительных машинах

- •1.2. Основные узлы и элементы строительных машин

- •1.3. Основные технико-эксплуатационные показатели строительных машин

- •Глава 2. Транспортные и п0гру30чн0-разгрузочные машины

- •2.1. Грузовые автомобили, тракторы и пневмоколесные тягачи

- •2.2. Специализированные транспортные средства

- •2.3. П0гру30чн0-разгру30чные машины

- •Глава 3. Машины для земляных работ

- •3.1. Машины для подготовительных работ

- •3.2. Землеройно-транспортные машины

- •3.2.1. Бульдозеры

- •3.2.2. Бульдозеры-рыхлители

- •3.2.3. Скреперы

- •3.2.4. Грейдеры и автогрейдеры

- •3.3. Экскаваторы

- •3.3.1. Одноковшовые строительные экскаваторы

- •3.3.2. Многоковшовые траншейные экскаваторы

- •Глава 4. Машины и оборудование для свайных работ

- •4.1. Свайные молоты

- •4.2. Вибропогружатели, вибромолоты и шпунтовыдергиватели

- •4.3. Самоходные

- •Глава 5 грузоподъемные машины

- •5.1. Строительные краны

- •5 1.1 Стреловые переносные краны

- •5.1.2. Башенные краны

- •Расположением противовеса

- •5.1.3. Башенные приставные краны

- •5.1.4. Стреловые мобильные краны

- •5.1.4.1. Пневмоколесные краны

- •5.1.4.2. Гусеничные краны

- •5.1.4.3. Автомобильные краны

- •5.1.4.4. Краны на шасси автомобильного типа и короткобазовые

- •5.1.4.5. Краны-трубоукладчики

- •Глава 6. Машины и оборудование для бетонных работ

- •6.1. Машины для приготовления бетонных и растворных смесей

- •6.1.1. Бетоносмесители

- •6.1.2. Растворосмесители

- •6.2. Машины для транспортирования бетонных и растворных смесей

- •6.2.1. Бетоновозы

- •6.2.2. Авт0раств0р0в03ы

- •6.2.3. Автобетоносмесители

- •6.2.4. Бетононасосы

- •6.2.5. Растворонасосы

- •6.2.6. Передвижные бетононасосы

- •6.2.7. Самоходные бетоноукладчики

- •6.3. Вибраторы для уплотнения бетонной смеси

- •Глава 7. Машины и оборудование для отделочных работ

- •7.1. Установки для торкретирования

- •7.2. Агрегаты для нанесения малярных составов

- •Глава 8. Оборудование для очистки и изоляции стальных трубопроводов

- •8.1. Очистные машины

- •8.2. Изоляционные машины

- •Глава 9. Основы технической эксплуатации и ремонта строительных машин

- •9.1. Основные положения системы технического обслуживания и ремонта машин

- •9.2. Организация технического обслуживания и ремонта машин

- •Процессов

- •Глава 10. Основные понятия

- •10.1. Структура строительного производства

- •10.2. Особенности строительства сооружений водоснабжения и водоотведения

- •10.3. Строительные процессы и работы

- •10.4. Строительные рабочие, их профессии и квалификация. Организация труда строительных рабочих

- •10.5. Производительность труда рабочих и пути ее повышения

- •10.6. Техническое и тарифное нормирование

- •10.7. Формы оплаты труда строительных рабочих

- •10.8. Строительные нормы и правила - сНиП

- •10.9. Требования к качеству строительно-монтажных работ

- •10.10. Основные положения по охране труда и противопожарной защите в строительстве

- •Глава 11. Процессы земляных работ

- •11.1. Виды и назначение земляных сооружений. Основные свойства грунтов

- •11.2. Обеспечение устойчивости земляных сооружений. Способы крепления их откосов

- •11.3. Определение размеров котлованов и траншей

- •11.4. Подсчет объемов земляных работ

- •Плоскость

- •11.5. Подготовительные и вспомогательные работы

- •11.6. Разбивка сооружений, котлованов и траншей на местности

- •11.7. Организация водоотвода, водоотлива и искусственного понижения уровня грунтовых вод

- •11.8. Способы искусственного закрепления и замораживания грунтов

- •11.9. Основные способы разработки грунта землеройными и землеройно-транспортными машинами

- •11.10. Разработка грунта одноковшовыми экскаваторами. Расчет проходок экскаваторов с различным рабочим оборудованием

- •11.11. Выбор одноковшового экскаватора для устройства выемок

- •11.12. Расчет транспортных средств для отвозки грунта

- •11.13. Отрывка траншей одноковшовыми и многоковшовыми экскаваторами

- •11.14. Производство земляных и планировочных работ скреперами и бульдозерами

- •11.15. Гидромеханические способы разработки и намыва грунта

- •11.16. Разработка грунта взрывным способом

- •11.17. Ручная и механизированная разработка малых объемов грунта

- •11.18. Засыпка траншей и котлованов. Обсыпка резервуаров, отстойников и других водохозяйственных сооружений

- •11.19. Способы отсыпки и уплотнения грунта в планировочных насыпях

- •11.20. Особенности производства земляных работ в зимнее время

- •11.21. Основные требования охраны труда при земляных работах

- •Глава 12. Процессы устройства оснований, фундаментов и буровых работ

- •12.1. Работы по устройству оснований

- •И фундаментов

- •12.2. Назначение и состав свайных работ. Классификация свай

- •12.3. Способы погружения свай

- •12.4. Устройство буронабивных свай

- •Электропривод; 6 — каретка; 7 — буровая колонна со шнеком; 8 — очиститель;

- •12.5. Бурение скважин и шпуров

- •Шкивы; 6, 11 — желоночный и инструментальный барабаны; 7— кривошипно- шатунное устройство; 9 — оттяжная рама; 12 — трактор бурильной установки

- •12.6. Особенности устройства водозаборных скважин

- •Глава 13. Процессы бетонных и железобетонных работ

- •13.1. Состав бетонных и железобетонных работ

- •13.2. Опалубочные и арматурные работы

- •13.3. Виды бетонных смесей и способы их приготовления

- •Стены цилиндрических сооружений:

- •И марками

- •13.4. Способы транспортирования, укладки и уплотнения бетонной смеси. Выдерживание и уход за бетоном

- •Виброгрохот; 18 — экскаватор-бульдозер

- •13.5. Специальные методы бетонирования

- •13.6. Подводное бетонирование

- •13.7. Особенности производства бетонных работ на морозе и в условиях жаркого климата

- •13.8. Требования к качеству бетонных работ

- •13.9. Основные требования охраны труда при производстве бетонных и железобетонных работ

- •Глава 14. Процессы каменных работ

- •14.1. Виды каменной кладки

- •14.2. Основные правила разрезки и перевязки каменной кладки. Применяемые растворы

- •14.3/Кладка из кирпича и мелкоштучных камней

- •14.4. Кладка колодцев и камер на сетях

- •14.5. Бутовая и бетонная кладка

- •14.6. Особенности производства каменных работ в зимнее время

- •14.7. Требования к качеству каменных работ и охране труда при их выполнении

- •Глава 15. Процессы монтажа строительных конструкций

- •15.1. Основные методы монтажа строительных конструкций

- •15.2. Монтаж сборных элементов из транспортных средств и с предварительным складированием

- •15.3. Выбор монтажных кранов для монтажа строительных конструкций

- •Монтаже емкостных сооружений:

- •15.4. Грузозахватные приспособления

- •15.5. Состав и структура процесса монтажа

- •Глава 16. Процессы отделочных работ

- •16.1. Штукатурные работы

- •16.2. Малярные работы

- •16.3. Облицовочные работы

- •Рычаг; 3 — полумуфта; 4 — поролон

- •16.4. Особенности производства отделочных работ в зимнее время

- •16.5. Требования к качеству отделочных работ и охране труда при их производстве

- •Глава 17. Процессы защитных изоляционных и кровельных работ

- •17.1. Назначение и виды защитных (изоляционных) и кровельных работ

- •17.2. Защита арматуры и бетона от коррозии

- •17.3. Устройство различных видов гидроизоляции

- •17.4. Гидроизоляция сооружений водопровода и канализации

- •17.5. Тепловая изоляция трубопроводов и сооружений

- •17.6. Кровельные работы

- •17.7. Особенности производства изоляционных и кровельных работ в зимнее время

- •17.8. Охрана труда при производстве изоляционных и кровельных работ

- •И сооружений

- •Глава 18. Строительство наружных сетей трубопроводов. Основные

- •18.1. Виды прокладки трубопроводов

- •18.2. Подготовка траншей. Устройство естественных и искусственных оснований под трубопроводы

- •18.3. Выбор кранов для прокладки трубопроводов

- •Средств

- •18.4. Подбор грузозахватных приспособлении

- •Трубопроводов:

- •18.6. Способы прокладки трубопроводов по заданному направлению и уклону

- •Технические характеристики троллейных подвесок для непрерывной укладки изолированного трубопровода в траншею (катки полиуритановые или на авиашинах)

- •18.6. Совмещенная прокладка трубопроводов

- •Назначения

- •18.7. Прокладка трубопроводов в зимних условиях

- •18.8. Требования к качеству прокладки трубопроводов и основные правила охраны труда

- •Глава 19. Технология прокладки трубопроводов из неметаллических труб

- •19.1. Виды неметаллических труб и преимущества

- •Их применения

- •19.2. Монтаж керамических трубопроводов

- •19,3. Монтаж асбестоцементных трубопроводов

- •Зажимы; 21 — лапки

- •19.4. Монтаж бетонных и железобетонных трубопроводов

- •Железобетонных раструбных труб:

- •Бульдозера:

- •Однобуртовых (б) муфт:

- •19.5. Монтаж трубопроводов из полимерных (пластмассовых) труб

- •Глава 20. Прокладка трубопроводов из металлических труб

- •20.1. Монтаж чугунных трубопроводов

- •20.2. Укрупнительная сборка, сварка и изоляция стальных труб на трубозаготовительных базах

- •20.3. Сборка, сварка и изоляция труб и трубных секций

- •20.4. Способы укладки изолированных труб и секций в траншею

- •В траншею:

- •20.5. Комплексно-механизированная прокладка стальных трубопроводов

- •Трубопроводов различных диаметров:

- •Трубоукладчиков при совмещенном методе работ

- •Раздельном методе работ:

- •Глава 21. Бестраншейная прокладка труб под дорогами и другими

- •21.2. Прокладка труб способом прокола

- •Прокола:

- •И глинистых ( ) грунтах

- •21.3. Прокладка труб способом продавливания

- •Виброударная установка увг-51:

- •21.4. Прокладка труб способом горизонтального бурения

- •Тывающей установкой:

- •21.5. Прокладка рабочего трубопровода в футляре

- •Бойника:

- •21.6. Щитовая проходка тоннелей и коллекторов

- •21.7. Основные требования охраны труда при бестраншейной прокладке трубопроводов

- •Глава 22. Монтаж надземных трубопроводов и прокладка дюкеров

- •22.1. Назначение и область применения надземных переходов трубопроводов и дюкеров

- •22.2. Особенности технологии устройства висячих, подвесных, балочных и арочных (самонесущих) переходов трубопроводов

- •22.3. Технология строительства дюкеров через «сухие» овраги, балки и водные преграды

- •22.4. Способы разработки подводных траншей

- •22.5. Подготовка и прокладка стальных дюкеров через водные преграды

- •Устройства спусковых дорожек:

- •22.6. Основные требования охраны труда при монтаже надземных трубопроводов и прокладке дюкеров

- •Глава 23. Испытание и приемка напорных и самотечных трубопроводов

- •23.1. Виды и порядок испытаний

- •23.2. Гидравлическое испытание напорных трубопроводов

- •23.3. Пневматическое испытание напорных трубопроводов

- •23.4. Приемка, промывка и хлорирование трубопроводов

- •23.5. Испытание и приемка безнапорных (самотечных) трубопроводов

- •Глава 24. Технология строительства основных сооружений систем водоснабжения и водоотведения

- •24.1. Внедрение индустриальных методов в строительство сооружений

- •24.3. Унификация и типизация конструкций сборных сооружений. Номенклатура сборных элементов и конструктивные схемы сооружений

- •24.3. Монтаж прямоугольных емкостных сооружений

- •(Объектный поток I):

- •Крупных резервуаров:

- •24.4. Монтаж круглых (цилиндрических) сооружений

- •Резервуара:

- •24.5. Особенности возведения сооружений из монолитного бетона

- •Емкостных сооружений:

- •24.6. Бетонирование стволов водонапорных башен и оболочек градирен

- •24.7. Сварка и замоноличивание стыков между сборными элементами сооружений, их гидравлическое испытание

- •Методом торкретирования:

- •24.8. Устройство заглубленных водозаборных сооружений и насосных станций опускным способом

- •Сборного (б) железобетона:

- •24.9. Технология устройства заглубленных сооружений способом «стена в грунте»

- •24.10. Монтаж коллекторов прямоугольного и круглого сечений

- •Направление монтажа Рйс. 24.33. Монтаж коллекторов из объемных блоков:

- •Труб диаметром 2000 мм:

- •24.11. Охрана труда при монтаже сооружений и коллекторов

- •Глава 25. Монтаж технологического оборудования сооружений

- •25.1. Подготовка зданий, фундаментов и оснований под монтаж оборудования

- •25.2. Подготовка насосного оборудования к монтажу. Необходимые монтажные приспособления и инвентарь

- •25.3. Монтаж горизонтальных насосных агрегатов

- •11 4SiK I* Рис. 25.2. Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора:

- •Скоба; 12 — винт; n, m — замеры щупом

- •25.4. Монтаж вертикальных насосных агрегатов

- •25.5. Присоединение к насосам трубопроводов и арматуры

- •25.6. Опробование, наладка и сдача оборудования в эксплуатацию

- •25.7. Охрана труда при монтаже технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем

- •26.1. Организация заготовительного производства

- •Раструбов:

- •26.3. Монтаж внутренних канализационных и водосточных сетей

- •26.4. Установка санитарно-технических приборов и оборудования. Способы их крепления

- •26.5. Монтаж санитарно-технических кабин

- •26.6. Испытание и приемка внутренних санитарно-технических систем

- •26.7. Основные правила охраны труда при производстве санитарно-технических работ

- •Глава 27. Организация строительно-монтажных работ. Основные понятия и положения

- •27.1. Подготовка строительного производства

- •27.2. Основы поточной организации выполнения работ

- •27.3. Краткие сведения о календарном планировании. Составление графиков производства работ

- •27.4. Составление калькуляции трудовых затрат

- •27.5. Составление технологических карт и карт трудовых процессов

- •Литература

- •Оглавление

- •Глава 11. Процессы земляных работ 278

- •Глава 12. Процессы устройства оснований, фундаментов

- •Глава 13. Процессы бетонных и железобетонных работ 405

- •Глава 14. Процессы каменных работ 440

- •Глава 15. Процессы монтажа строительных конструкций 456

- •Глава 16. Процессы отделочных работ 471

- •Глава 17. Процессы защитных изоляционных

- •Глава 18. Строительство наружных сетей трубопроводов.

- •Глава 19. Технология прокладки трубопроводов

- •Глава 20. Прокладка трубопроводов из металлических труб ... 545

- •Глава 21. Бестраншейная прокладка труб под дорогами

- •Глава 22. Монтаж надземных трубопроводов и прокладка

- •Глава 23. Испытание и приемка напорных и самотечных

- •Глава 24. Технология строительства основных сооружений

- •Глава 25. Монтаж технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем ..'. 705

- •Глава 27. Организация строительно-монтажных работ.

25.7. Охрана труда при монтаже технологического оборудования

Подавать оборудование под укрупнительную сборку или монтаж следует непосредственно в зону действия кранов. При этом узлы и де-

704

тали надо располагать так, чтобы не было необходимости их перекладывать или перекантовывать. Их необходимо укладывать не на пол, а на специальные стеллажи или подкладки высотой не менее 10 см, чтобы под них можно было завести стропы. Перед подъемом оборудования применяемые грузоподъемные средства и приспособления должны быть проверены и испытаны. Детали и узлы оборудования, монтируемого на высоте, перед подъемом и установкой следует тщательно очистить, а также проверить надежность крепления отдельных деталей во избежание их падения при подъеме. Сборочные операции на высоте разрешается выполнять только с лесов или подмостей, а при невозможности их установки - с применением предохранительных устройств (страховочных сеток, натянутых стальных канатов и т.п.).

Строповку деталей и сборочных единиц оборудования следует производить в местах, указанных в документации завода-изготовителя. Монтируемые агрегаты оборудования или их узлы и детали необходимо подавать к месту установки в положении, максимально близком к проектному. Поднятое оборудование опускают над местом установки на высоту 30-40 см, после чего монтажники направляют его и устанавливают в проектное положение. Запрещается выполнять работы под подвешенным оборудованием, а при необходимости под него следует подводить прочные опоры, рассчитанные на восприятие нагрузки от массы оборудования. Расстроповку оборудования и удаление других временных креплений разрешается только после полной установки его в проектное положение и закрепления всеми средствами, предусмотренными проектом.

Глава 26. Монтаж внутренних санитарно-технических систем

26.1. Организация заготовительного производства

Для индустриализации монтажа внутренних санитарно-техничес-ких систем большое значение имеет заблаговременная заготовка отдельных деталей и их узлов на специализированных заготовительных предприятиях с поставкой их на объекты в полностью готовом виде для установки в проектное положение.

Заготовительному производству, таким образом, принадлежит ведущая роль при выполнении санитарно-технических работ индустриальным

705

методом. Поэтому к его организации предъявляются высокие требования.

Различают заготовительные предприятия следующих видов: заводы монтажных заготовок (ЗМЗ) на промышленном балансе (полном хозрасчете) в составе треста; центральные заготовительные мастерские (ЦЗМ) на строительном балансе монтажного управления или передвижная механизированная колонна (ПМК); участковая заготовительная мастерская (УЗМ) на строительном балансе монтажного управления или хозрасчетного участка. Эти заводы и мастерские оснащены современными высокопроизводительными трубообрабатывающими и металлорежущими станками, автоматическим и полуавтоматическим сварочным оборудованием, различными станками, механизмами и приспособлениями для быстрого и качественного выполнения всех видов требуемых заготовок.

Технология производства на заготовительных предприятиях осу-ществляетсяТ^гГоснове операционногоГТГОточно-операционного, агрегатного или конвейерного методов.

Заготовки водопроводно-канализационных внутренних санитар-но-технических систем чаще выполняются на ЦЗМ. Ведущими цехами в них являются: трубозаготовительный и отделение чугунно-канализационных заготовок. Кроме них в ЦЗМ имеются отделение группировки радиаторов, механический цех, отделение окраски и сушки и котельно-сварочный цех.

Изготовление монтажных узлов из стальных труб диаметром до 50 мм осуществляют в трубозаготовительном цехе ЦЗМ поточным методом. При этом основные операции выполняют в такой последовательности: разметка труб по замерным бланкам или эскизам; отрезка концов; зенковка мест отрезки; нарезка резьбы; сверление отверстий и высечка седловин под сварку; сварка труб; комплектовка арматурой и фитингами; сборка, опрессовка, приемка; маркировка и комплектование заготовок крепежными изделиями. Для выполнения их операций трубозаготовительный цех оборудуют отрезными, нарезными и гибочными станками, разметочным и сборочным верстаками, сварочными аппаратами, стеллажами, конвейерами и др. Трубные заготовки обязательно испытывают на герметичность в специальной ванне сжатым воздухом и водой.

Гнутые трубопроводные детали изготовляют в такой последовательности: трубы размечают, отрезают и гнут. Разметку труб в монтажных условиях производят с помощью измерительного и разметочного инструмента, а на заготовительных предприятиях для этих целей используют разметочно-отрезные устройства в виде разметочного стола, объединенного с трубоотрезным станком.

706

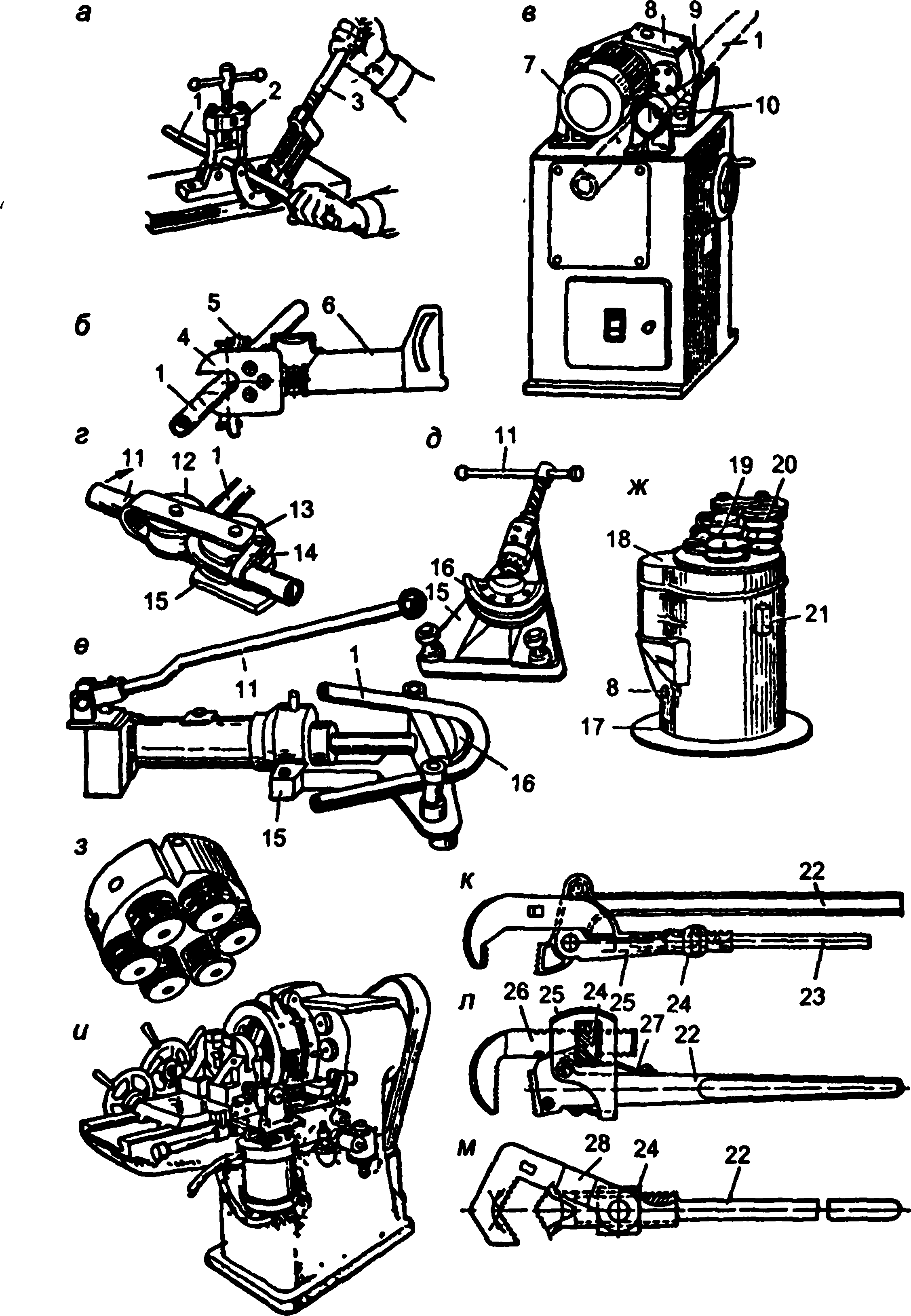

Отрезку стальных труб в монтажных условиях производят вручную ножовкой или ручным труборезом (рис. 26.1, я), а также механизированным способом — труборезом СТД-120 (рис. 26.1, б), позволяющим отрезать трубы диаметром до 32 мм. На заготовительных предприятиях используют трубоотрезные станки (рис. 26.1, в).

Гибку металлических труб осуществляют в холодном или горячем состоянии с помощью ручных и приводных станков различных конструкций. Трубы больших диаметров при изгибе не должны превышать минимально допустимые (2-3,5 наружных диаметра изгибаемой трубы). Во избежание деформаций труб диаметром до 32 мм, при их гибке тщательно подбирают размеры гибочных роликов и оправок; трубы большего диаметра гнут с предварительной набивкой их сухим кварцевым песком. Гибку труб в холодном состоянии осуществляют с помощью ручных станков (рис. 26.1, г) диаметром до 20 мм при радиусе гиба более 50 мм. Используют также комбинированные станки с тройными роликами для гибки труб диаметром 15, 20, 25 мм. В целях снижения ручного труда применяют трубогибочные станки с винтовым (рис. 26.1, д) и гидравлическим (рис. 26.1, е) приводами. Для гибки труб разных диаметров (до 40 мм) их снабжают сменными секторами.

На заготовительных предприятиях процесс гибки труб механизирован и осуществляется на приводных трубогибочных станках (рис. 26.1, ж). Гибку труб в горячем состоянии производят путем нагрева места изгиба и последующего поворота конца трубы вокруг оправки.

Нарезка и накатка резьб. Применяемые при монтаже санитарно-технических систем стальные трубы соединяются между собой на резьбе, сварке, фланцах, а также с помощью накидных гаек. Трубы на резьбе соединяются путем нарезки или накатки наружной резьбы на концах соединяемых труб и навертывания муфты с резьбой. При соединении труб чаще используют трубную цилиндрическую резьбу и реже коническую. При небольших объемах работ резьбы нарезают вручную клуппами или плашками. На тонкостенных трубах резьбу накатывают накатными головками (рис. 26.1, з), так как нарезать резьбу на таких трубах не допускается из-за уменьшения толщины стенки трубы ниже критической. В заводских условиях резьбу нарезают на специальных станках и механизмах (рис. 26.1, и).

Соединение труб. Для неразъемных резьбовых соединений используется короткая резьба, длина которой несколько меньше половины длины муфты, а для разъемных применяют сгоны, которые соединяются с трубами муфтами и уплотняются контргайками. Соединение

707

Рис. 26.1. Приспособления, станки и инструменты, применяемые при заготовке сантехсистем из стальных труб:

1 — труба; 2 — прижим; 3 — труборез; 4 — корпус; 5 — гайка для зажима трубы; 6 — электрическая сверлильная машина; 7 — электродвигатель; 8 — редуктор; 9 — режущий диск; 10 — опора; 11 — рукоятка; 12, 13 — ролики; 14 — хомут; 15 — плита; 16 — сектор; 17 — станина; 18 — рабочий механизм; 19 — неподвижные ролик; 20 — то же, подвижные; 21 — пускатель; 22 — неподвижный рычаг; 23 — подвижный рычаг; 24 — гайка; 25 — обойма; 26 — подвижная губка; 27 — пружина; 28 — накидная губка

708

труб на резьбе выполняется чаще вручную простыми и безопасными в работе инструментами, в том числе рычажными раздвижными и накидными трубными ключами (рис. 26.1, к-м). Чтобы предотвратить утечку воды через зазор в резьбе между муфтой и трубой, применяют уплотнительный материал. В резьбовых соединениях труб холодного и горячего водоснабжения используют льняную прядь, пропитанную суриком или белилами, а также уплотнительную ленту ФУМ. Соединительные части навертывают на трубы до конца сбега резьбы. Соединения труб на фланцах выполняют на болтах с установкой между фланцами прокладки из технической резины толщиной 3-4 м. Соединение труб на сварке отличается наименьшей трудоемкостью, и оно наиболее эффективно в условиях заготовительного производства с применением полуавтомата А-547У, А-825 и др.

Изготовление монтажных узлов из чугунных труб. Обычно такие узлы представляют собой канализационный стояк в пределах этажа или горизонтальный участок трубопровода, объединяющий отводные линии от нескольких санитарных приборов. Чугунные трубы соединяют с помощью раструбов и заполнением зазоров твердеющими (цемент, асбестоцементная смесь, расширяющийся цемент, сера и др.) или эластичными (резиновые кольца, манжеты, шнуры, герметики) заполнителями. Боковые ответвления или изменение диаметров труб обеспечивают с помощью чугунных соединительных (фасонных) частей -отводов, колен, крестовин, тройников, переходных патрубков и др.

Раструбные соединения чугунных труб выполняют в такой последовательности: размечают и отрезают трубы, подготавливают концы труб и собирают соединение.

Разметка, перерубка или отрезка чугунных труб. Трубы размечают рисками, по которым их отрезают. Отрезку чаще производят перерубкой, причем при небольшом количестве трубы перерубают вручную зубилом (рис. 26.2, а) или ручным труборезом (рис. 26.2, б). На трубо-заготовительных предприятиях чугунные трубы перерубают механизмом СТД-171 (рис. 26.2, в), обеспечивающим 7-12 перерубов в мин. Трубы можно также отрезать с помощью электрической дисковой пилы, оборудованной соответствующим режущим диском.

Сборка чугунных труб с заделкой раструбов производится с использованием специальных приспособлений А.Н. Васильева (рис. 26.2, г), К.Г. Козлова (рис. 26.2, д), а также стенда-карусели (рис. 26.2, е). Приспособление А. Н. Васильева, снабженное скобой для прижима трубы, позволяет удерживать трубу в вертикальном положении, удобном для заделки раструба. Приспособление К.Г. Козлова более совершенно, так как позволяет укреплять трубу в различных положениях

709

Рис. 26.2. Приспособление для перерубки чугунных труб и заделки их