- •Строительног производства Издание третье

- •Рецензенты:

- •Предисловие

- •Глава 1. Общие сведения о строительных машинах

- •1.2. Основные узлы и элементы строительных машин

- •1.3. Основные технико-эксплуатационные показатели строительных машин

- •Глава 2. Транспортные и п0гру30чн0-разгрузочные машины

- •2.1. Грузовые автомобили, тракторы и пневмоколесные тягачи

- •2.2. Специализированные транспортные средства

- •2.3. П0гру30чн0-разгру30чные машины

- •Глава 3. Машины для земляных работ

- •3.1. Машины для подготовительных работ

- •3.2. Землеройно-транспортные машины

- •3.2.1. Бульдозеры

- •3.2.2. Бульдозеры-рыхлители

- •3.2.3. Скреперы

- •3.2.4. Грейдеры и автогрейдеры

- •3.3. Экскаваторы

- •3.3.1. Одноковшовые строительные экскаваторы

- •3.3.2. Многоковшовые траншейные экскаваторы

- •Глава 4. Машины и оборудование для свайных работ

- •4.1. Свайные молоты

- •4.2. Вибропогружатели, вибромолоты и шпунтовыдергиватели

- •4.3. Самоходные

- •Глава 5 грузоподъемные машины

- •5.1. Строительные краны

- •5 1.1 Стреловые переносные краны

- •5.1.2. Башенные краны

- •Расположением противовеса

- •5.1.3. Башенные приставные краны

- •5.1.4. Стреловые мобильные краны

- •5.1.4.1. Пневмоколесные краны

- •5.1.4.2. Гусеничные краны

- •5.1.4.3. Автомобильные краны

- •5.1.4.4. Краны на шасси автомобильного типа и короткобазовые

- •5.1.4.5. Краны-трубоукладчики

- •Глава 6. Машины и оборудование для бетонных работ

- •6.1. Машины для приготовления бетонных и растворных смесей

- •6.1.1. Бетоносмесители

- •6.1.2. Растворосмесители

- •6.2. Машины для транспортирования бетонных и растворных смесей

- •6.2.1. Бетоновозы

- •6.2.2. Авт0раств0р0в03ы

- •6.2.3. Автобетоносмесители

- •6.2.4. Бетононасосы

- •6.2.5. Растворонасосы

- •6.2.6. Передвижные бетононасосы

- •6.2.7. Самоходные бетоноукладчики

- •6.3. Вибраторы для уплотнения бетонной смеси

- •Глава 7. Машины и оборудование для отделочных работ

- •7.1. Установки для торкретирования

- •7.2. Агрегаты для нанесения малярных составов

- •Глава 8. Оборудование для очистки и изоляции стальных трубопроводов

- •8.1. Очистные машины

- •8.2. Изоляционные машины

- •Глава 9. Основы технической эксплуатации и ремонта строительных машин

- •9.1. Основные положения системы технического обслуживания и ремонта машин

- •9.2. Организация технического обслуживания и ремонта машин

- •Процессов

- •Глава 10. Основные понятия

- •10.1. Структура строительного производства

- •10.2. Особенности строительства сооружений водоснабжения и водоотведения

- •10.3. Строительные процессы и работы

- •10.4. Строительные рабочие, их профессии и квалификация. Организация труда строительных рабочих

- •10.5. Производительность труда рабочих и пути ее повышения

- •10.6. Техническое и тарифное нормирование

- •10.7. Формы оплаты труда строительных рабочих

- •10.8. Строительные нормы и правила - сНиП

- •10.9. Требования к качеству строительно-монтажных работ

- •10.10. Основные положения по охране труда и противопожарной защите в строительстве

- •Глава 11. Процессы земляных работ

- •11.1. Виды и назначение земляных сооружений. Основные свойства грунтов

- •11.2. Обеспечение устойчивости земляных сооружений. Способы крепления их откосов

- •11.3. Определение размеров котлованов и траншей

- •11.4. Подсчет объемов земляных работ

- •Плоскость

- •11.5. Подготовительные и вспомогательные работы

- •11.6. Разбивка сооружений, котлованов и траншей на местности

- •11.7. Организация водоотвода, водоотлива и искусственного понижения уровня грунтовых вод

- •11.8. Способы искусственного закрепления и замораживания грунтов

- •11.9. Основные способы разработки грунта землеройными и землеройно-транспортными машинами

- •11.10. Разработка грунта одноковшовыми экскаваторами. Расчет проходок экскаваторов с различным рабочим оборудованием

- •11.11. Выбор одноковшового экскаватора для устройства выемок

- •11.12. Расчет транспортных средств для отвозки грунта

- •11.13. Отрывка траншей одноковшовыми и многоковшовыми экскаваторами

- •11.14. Производство земляных и планировочных работ скреперами и бульдозерами

- •11.15. Гидромеханические способы разработки и намыва грунта

- •11.16. Разработка грунта взрывным способом

- •11.17. Ручная и механизированная разработка малых объемов грунта

- •11.18. Засыпка траншей и котлованов. Обсыпка резервуаров, отстойников и других водохозяйственных сооружений

- •11.19. Способы отсыпки и уплотнения грунта в планировочных насыпях

- •11.20. Особенности производства земляных работ в зимнее время

- •11.21. Основные требования охраны труда при земляных работах

- •Глава 12. Процессы устройства оснований, фундаментов и буровых работ

- •12.1. Работы по устройству оснований

- •И фундаментов

- •12.2. Назначение и состав свайных работ. Классификация свай

- •12.3. Способы погружения свай

- •12.4. Устройство буронабивных свай

- •Электропривод; 6 — каретка; 7 — буровая колонна со шнеком; 8 — очиститель;

- •12.5. Бурение скважин и шпуров

- •Шкивы; 6, 11 — желоночный и инструментальный барабаны; 7— кривошипно- шатунное устройство; 9 — оттяжная рама; 12 — трактор бурильной установки

- •12.6. Особенности устройства водозаборных скважин

- •Глава 13. Процессы бетонных и железобетонных работ

- •13.1. Состав бетонных и железобетонных работ

- •13.2. Опалубочные и арматурные работы

- •13.3. Виды бетонных смесей и способы их приготовления

- •Стены цилиндрических сооружений:

- •И марками

- •13.4. Способы транспортирования, укладки и уплотнения бетонной смеси. Выдерживание и уход за бетоном

- •Виброгрохот; 18 — экскаватор-бульдозер

- •13.5. Специальные методы бетонирования

- •13.6. Подводное бетонирование

- •13.7. Особенности производства бетонных работ на морозе и в условиях жаркого климата

- •13.8. Требования к качеству бетонных работ

- •13.9. Основные требования охраны труда при производстве бетонных и железобетонных работ

- •Глава 14. Процессы каменных работ

- •14.1. Виды каменной кладки

- •14.2. Основные правила разрезки и перевязки каменной кладки. Применяемые растворы

- •14.3/Кладка из кирпича и мелкоштучных камней

- •14.4. Кладка колодцев и камер на сетях

- •14.5. Бутовая и бетонная кладка

- •14.6. Особенности производства каменных работ в зимнее время

- •14.7. Требования к качеству каменных работ и охране труда при их выполнении

- •Глава 15. Процессы монтажа строительных конструкций

- •15.1. Основные методы монтажа строительных конструкций

- •15.2. Монтаж сборных элементов из транспортных средств и с предварительным складированием

- •15.3. Выбор монтажных кранов для монтажа строительных конструкций

- •Монтаже емкостных сооружений:

- •15.4. Грузозахватные приспособления

- •15.5. Состав и структура процесса монтажа

- •Глава 16. Процессы отделочных работ

- •16.1. Штукатурные работы

- •16.2. Малярные работы

- •16.3. Облицовочные работы

- •Рычаг; 3 — полумуфта; 4 — поролон

- •16.4. Особенности производства отделочных работ в зимнее время

- •16.5. Требования к качеству отделочных работ и охране труда при их производстве

- •Глава 17. Процессы защитных изоляционных и кровельных работ

- •17.1. Назначение и виды защитных (изоляционных) и кровельных работ

- •17.2. Защита арматуры и бетона от коррозии

- •17.3. Устройство различных видов гидроизоляции

- •17.4. Гидроизоляция сооружений водопровода и канализации

- •17.5. Тепловая изоляция трубопроводов и сооружений

- •17.6. Кровельные работы

- •17.7. Особенности производства изоляционных и кровельных работ в зимнее время

- •17.8. Охрана труда при производстве изоляционных и кровельных работ

- •И сооружений

- •Глава 18. Строительство наружных сетей трубопроводов. Основные

- •18.1. Виды прокладки трубопроводов

- •18.2. Подготовка траншей. Устройство естественных и искусственных оснований под трубопроводы

- •18.3. Выбор кранов для прокладки трубопроводов

- •Средств

- •18.4. Подбор грузозахватных приспособлении

- •Трубопроводов:

- •18.6. Способы прокладки трубопроводов по заданному направлению и уклону

- •Технические характеристики троллейных подвесок для непрерывной укладки изолированного трубопровода в траншею (катки полиуритановые или на авиашинах)

- •18.6. Совмещенная прокладка трубопроводов

- •Назначения

- •18.7. Прокладка трубопроводов в зимних условиях

- •18.8. Требования к качеству прокладки трубопроводов и основные правила охраны труда

- •Глава 19. Технология прокладки трубопроводов из неметаллических труб

- •19.1. Виды неметаллических труб и преимущества

- •Их применения

- •19.2. Монтаж керамических трубопроводов

- •19,3. Монтаж асбестоцементных трубопроводов

- •Зажимы; 21 — лапки

- •19.4. Монтаж бетонных и железобетонных трубопроводов

- •Железобетонных раструбных труб:

- •Бульдозера:

- •Однобуртовых (б) муфт:

- •19.5. Монтаж трубопроводов из полимерных (пластмассовых) труб

- •Глава 20. Прокладка трубопроводов из металлических труб

- •20.1. Монтаж чугунных трубопроводов

- •20.2. Укрупнительная сборка, сварка и изоляция стальных труб на трубозаготовительных базах

- •20.3. Сборка, сварка и изоляция труб и трубных секций

- •20.4. Способы укладки изолированных труб и секций в траншею

- •В траншею:

- •20.5. Комплексно-механизированная прокладка стальных трубопроводов

- •Трубопроводов различных диаметров:

- •Трубоукладчиков при совмещенном методе работ

- •Раздельном методе работ:

- •Глава 21. Бестраншейная прокладка труб под дорогами и другими

- •21.2. Прокладка труб способом прокола

- •Прокола:

- •И глинистых ( ) грунтах

- •21.3. Прокладка труб способом продавливания

- •Виброударная установка увг-51:

- •21.4. Прокладка труб способом горизонтального бурения

- •Тывающей установкой:

- •21.5. Прокладка рабочего трубопровода в футляре

- •Бойника:

- •21.6. Щитовая проходка тоннелей и коллекторов

- •21.7. Основные требования охраны труда при бестраншейной прокладке трубопроводов

- •Глава 22. Монтаж надземных трубопроводов и прокладка дюкеров

- •22.1. Назначение и область применения надземных переходов трубопроводов и дюкеров

- •22.2. Особенности технологии устройства висячих, подвесных, балочных и арочных (самонесущих) переходов трубопроводов

- •22.3. Технология строительства дюкеров через «сухие» овраги, балки и водные преграды

- •22.4. Способы разработки подводных траншей

- •22.5. Подготовка и прокладка стальных дюкеров через водные преграды

- •Устройства спусковых дорожек:

- •22.6. Основные требования охраны труда при монтаже надземных трубопроводов и прокладке дюкеров

- •Глава 23. Испытание и приемка напорных и самотечных трубопроводов

- •23.1. Виды и порядок испытаний

- •23.2. Гидравлическое испытание напорных трубопроводов

- •23.3. Пневматическое испытание напорных трубопроводов

- •23.4. Приемка, промывка и хлорирование трубопроводов

- •23.5. Испытание и приемка безнапорных (самотечных) трубопроводов

- •Глава 24. Технология строительства основных сооружений систем водоснабжения и водоотведения

- •24.1. Внедрение индустриальных методов в строительство сооружений

- •24.3. Унификация и типизация конструкций сборных сооружений. Номенклатура сборных элементов и конструктивные схемы сооружений

- •24.3. Монтаж прямоугольных емкостных сооружений

- •(Объектный поток I):

- •Крупных резервуаров:

- •24.4. Монтаж круглых (цилиндрических) сооружений

- •Резервуара:

- •24.5. Особенности возведения сооружений из монолитного бетона

- •Емкостных сооружений:

- •24.6. Бетонирование стволов водонапорных башен и оболочек градирен

- •24.7. Сварка и замоноличивание стыков между сборными элементами сооружений, их гидравлическое испытание

- •Методом торкретирования:

- •24.8. Устройство заглубленных водозаборных сооружений и насосных станций опускным способом

- •Сборного (б) железобетона:

- •24.9. Технология устройства заглубленных сооружений способом «стена в грунте»

- •24.10. Монтаж коллекторов прямоугольного и круглого сечений

- •Направление монтажа Рйс. 24.33. Монтаж коллекторов из объемных блоков:

- •Труб диаметром 2000 мм:

- •24.11. Охрана труда при монтаже сооружений и коллекторов

- •Глава 25. Монтаж технологического оборудования сооружений

- •25.1. Подготовка зданий, фундаментов и оснований под монтаж оборудования

- •25.2. Подготовка насосного оборудования к монтажу. Необходимые монтажные приспособления и инвентарь

- •25.3. Монтаж горизонтальных насосных агрегатов

- •11 4SiK I* Рис. 25.2. Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора:

- •Скоба; 12 — винт; n, m — замеры щупом

- •25.4. Монтаж вертикальных насосных агрегатов

- •25.5. Присоединение к насосам трубопроводов и арматуры

- •25.6. Опробование, наладка и сдача оборудования в эксплуатацию

- •25.7. Охрана труда при монтаже технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем

- •26.1. Организация заготовительного производства

- •Раструбов:

- •26.3. Монтаж внутренних канализационных и водосточных сетей

- •26.4. Установка санитарно-технических приборов и оборудования. Способы их крепления

- •26.5. Монтаж санитарно-технических кабин

- •26.6. Испытание и приемка внутренних санитарно-технических систем

- •26.7. Основные правила охраны труда при производстве санитарно-технических работ

- •Глава 27. Организация строительно-монтажных работ. Основные понятия и положения

- •27.1. Подготовка строительного производства

- •27.2. Основы поточной организации выполнения работ

- •27.3. Краткие сведения о календарном планировании. Составление графиков производства работ

- •27.4. Составление калькуляции трудовых затрат

- •27.5. Составление технологических карт и карт трудовых процессов

- •Литература

- •Оглавление

- •Глава 11. Процессы земляных работ 278

- •Глава 12. Процессы устройства оснований, фундаментов

- •Глава 13. Процессы бетонных и железобетонных работ 405

- •Глава 14. Процессы каменных работ 440

- •Глава 15. Процессы монтажа строительных конструкций 456

- •Глава 16. Процессы отделочных работ 471

- •Глава 17. Процессы защитных изоляционных

- •Глава 18. Строительство наружных сетей трубопроводов.

- •Глава 19. Технология прокладки трубопроводов

- •Глава 20. Прокладка трубопроводов из металлических труб ... 545

- •Глава 21. Бестраншейная прокладка труб под дорогами

- •Глава 22. Монтаж надземных трубопроводов и прокладка

- •Глава 23. Испытание и приемка напорных и самотечных

- •Глава 24. Технология строительства основных сооружений

- •Глава 25. Монтаж технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем ..'. 705

- •Глава 27. Организация строительно-монтажных работ.

Глава 4. Машины и оборудование для свайных работ

Агрегаты для погружения свай бывают ударного действия — свайные молоты; вибрационного действия — вибропогружатели и виброударного действия — вибромолоты, работающие с использованием удара и вибрации.

Для подтаскивания и установки сваи в заданной точке погружения, для установки молота на сваю, направления молота и сваи при забивке, а также перемещения агрегата в зоне производства работ служат копры.

Копровые установки (свайный молот, вибропогружатель или вибромолот в совокупности с копром) выполняются передвижными, самоходными и плавучими (для производства свайных работ в пределах водоемов).

4.1. Свайные молоты

По типу привода свайные молоты разделяются на механические, паровоздушные, дизельные и гидравлические. Механические применяются редко.

Свайные молоты состоят из массивной ударной части, движущейся возвратно-поступательно относительно направляющей конструкции в виде цилиндра (трубы), поршня со штоком, штанг и т.п. Направляющая часть молота снабжена устройством для закрепления и центрирования молота на свае. Ударная часть наносит чередующиеся удары по головке сваи и погружает ее в грунт.

109

Рабочий цикл молотов включает два основных хода — холостой и рабочий. При холостом ходе производится подъем ударной части в крайнее верхнее положение, а при рабочем — ускоренное падение ударной части и удар по свае.

Основными параметрами свайных молотов являются масса ударной части, энергия одного удара, высота подъема ударной части и частота ударов в минуту.

Паровоздушные молоты приводятся в действие энергией пара или сжатого воздуха. Различают молоты простого (одностороннего) действия, у которых энергия привода используется только для подъема ударной части, совершающей затем рабочий ход под действием собственной массы, и молоты двустороннего действия, энергия привода которых сообщает ударной части также дополнительное ускорение при рабочем ходе, в результате чего увеличивается энергия удара и сокращается продолжительность рабочего цикла.

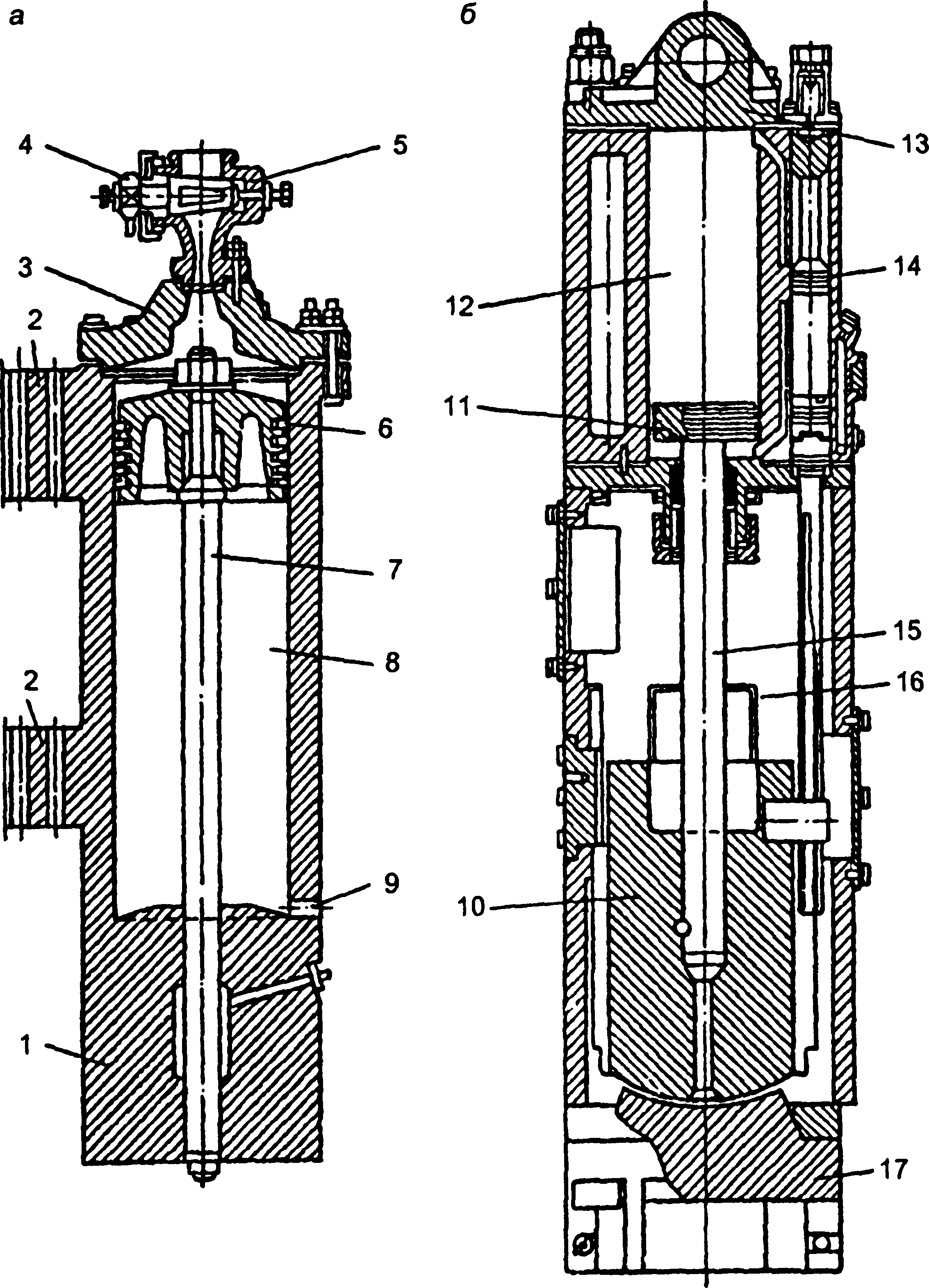

Ударной частью паровоздушных молотов простого действия (рис. 4.1, а) служит чугунный корпус массой 1250-6000 кг, направляющей — поршень со штоком, опирающимся на головку сваи. Такие молоты несложны по конструкции, просты и надежны в эксплуатации, но вследствие малой производительности (не более 30 ударов в минуту) применяются сравнительно редко.

Чаще применяются автоматически работающие паровоздушные молоты двустороннего действия с частотой ударов до 100-300 в минуту и массой ударной части до 2250 кг. К недостаткам молотов двустороннего действия относятся значительная масса неподвижных частей («мертвая» масса), составляющая 60-70 % (у молотов простого действия до 30 %) общей массы молота, возможность погружения только легких шпунтов, деревянных и железобетонных свай, большой расход пара или сжатого воздуха.

Основными узлами паровоздушного молота двустороннего действия (рис. 4.1, 6) являются неподвижный корпус, подвижный поршень с двумя массивными штоками (ударная часть) и автоматическое парораспределительное устройство.

Возвратно-поступательное движение ударной части молота обеспечивается за счет попеременной подачи пара или сжатого воздуха в верхнюю (надпоршневую) или нижнюю (подпоршневую) полости парового цилиндра золотниковым распределительным устройством. Путем изменения давления подаваемого пара (сжатого воздуха) можно регулировать энергию удара молота.

Паровоздушные молоты устанавливаются на копре или подвешиваются к крюку самоходного крана. Их можно применять для забив-

110

Рис. 4.1. Паровоздушные молоты простого (а) и двойного {6) действия;

1 — корпус; 2 — направляющие захваты; 3 — крышки; 4 — коромысло; 5 — поворотный кран; 6 — поршень; 7, 15 — шток; 8 — полость цилиндра; 9 — отверстие; 10 — массивный боек; 11 — подвижный поршень; 12 — паровой цилиндр; 13 — крышка с проушиной; 14 — золотник распределительного устройства; 16 — направляющая для бойка; 17 — ударная плита (наковальня)

ки как вертикальных, так и наклонных свай, а также для выполнения свайных работ под водой. Недостатком таких молотов является

111

необходимость применения дорогостоящих и громоздких компрессорных установок или парообразователей, дополнительный персонал и транспортные средства. Поэтому сейчас основным средством для погружения свай служат энергетически автономные мобильные дизель-молоты, работающие по принципу двухтактного дизеля.

По типу направляющих дизель-молоты разделяются на трубчатые и штанговые. У трубчатого дизель-молота направляющей ударной части в виде массивного подвижного поршня служит неподвижная труба. У штангового направляющими ударной части — в виде массивного подвижного цилиндра —- служат две штанги, закрепленные в основании поршневого блока и соединенные в своей верхней части траверсой. Распыление дизельного топлива в камере сгорания у штанговых молотов форсуночное, а у трубчатых — ударное. Дизель-молоты подвешиваются к копровой стреле с помощью захватов и подъемно-сбрасывающего устройства («кошки»), предназначенного для подъема и пуска молота. «Кошка» прикреплена к канату лебедки копровой установки.

В зависимости от массы ударной части различают легкие (до 600 кг), средние (до 1800 кг) и тяжелые (свыше 2500 кг) дизель-молоты.

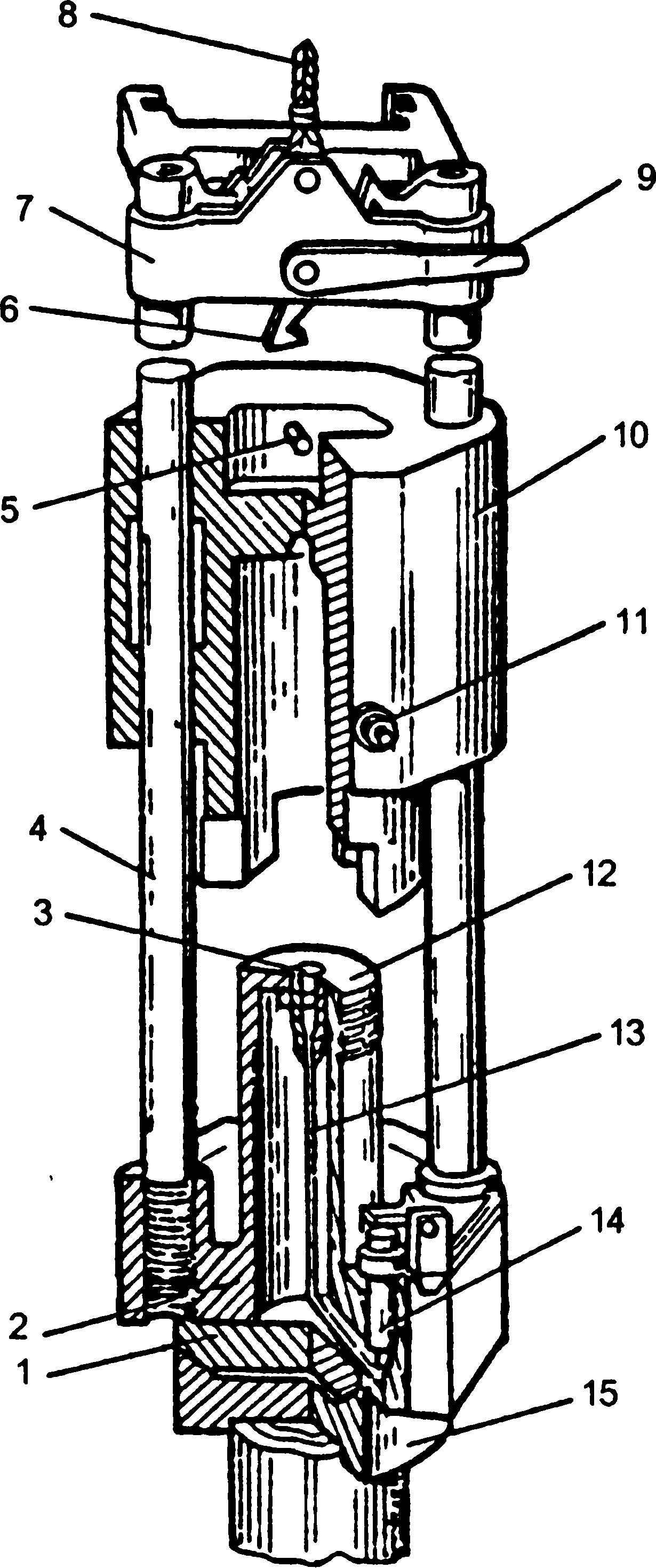

Штанговый дизель-молот (рис. 4.2) состоит и следующих основных узлов: поршневого блока, подвижного рабочего цилиндра (ударной части), двух направляющих штанг, траверсы, шарнирной опоры, механизма подачи топлива и захвата-«кошки».

Поршневой блок состоит из

цилиндрического полого поршня

12 с компрессионными кольцами

и основания 2. В центре днища

Рис. 4.2. Штанговый дизель-молот поршня укреплена распылитель-

112

ная форсунка 3, соединенная топливопроводом 13 с плунжерным топливным насосом 14 высокого давления (до 50 МПа). Питание насоса осуществляется из топливного резервуара. Основание поршневого блока опирается на шарнирную опору, состоящую из сферической пяты / и наголовника 15. В теле основания закреплены нижние концы направляющих штанг 4, верхние концы штанг соединены траверсой. По штангам перемещается массивный ударный цилиндр 10 со сферической камерой сгорания в донной части. На внешней поверхности цилиндра укреплен штырь (выступающий стержень) 11, приводящий в действие топливный насос 14 при падении ударной части вниз. Подъем ударной части в верхнее крайнее положение перед запуском молота в работу осуществляется подвижным захватом-«кошкой» 7, подвешенным к канату 8 лебедки копра.

При опускании «кошки» вниз крюк 6 автоматически зацепляется за валик 5 в углублении отливки цилиндра. «Кошку» и сцепленную с ней ударную часть поднимают лебедкой копра в крайнее верхнее положение. Затем, воздействуя вручную (через канат) на рычаг сброса 9, разъединяют «кошку» и ударный цилиндр и он под действием собственной массы падает вниз на неподвижный поршень 12. При над-вижении цилиндра на поршень воздух, находящийся во внутренней полости цилиндра, сжимается (в 25-28 раз) и температура его резко повышается (до 600°С). При нажатии штыря 11 цилиндра на приводной рычаг топливного насоса /4 дизельное топливо по топливопроводу 13 подается к форсунке 3 и распыляется в камере сгорания, смешиваясь с горячим воздухом. При дальнейшем движении цилиндра вниз горячая смесь воспламеняется, и в то же мгновение цилиндр наносит удар по шарнирной опоре / и наголовнику 15, которой надет на головку сваи. Расширяющиеся продукты сгорания смеси (газы) выталкивают ударную часть вверх и выходят в атмосферу. Поднимающийся рабочий цилиндр быстро теряет скорость, под действием собственной массы начинает опять падать вниз, и цикл повторяется и т.д. Дизель-молот работает автоматически до выключения топливного насоса.

Обладая малой энергией удара (составляющей 25-35 % потенциальной энергии ударной части), штанговые дизель-молоты применяют только для забивки свай небольшой массы (не более 2000-3000 кг) в слабые и средней плотности грунты.

Промышленностью серийно выпускаются штанговые дизель-молоты с массой ударной части 240 и 2500 кг, развивающие энергию удара соответственно 3,2 и 65 кДж при частоте ударов 50-55 в минуту. Штанговые дизель-молоты применяют в основном для забивки легких железобетонных и деревянных свай, стальных труб и шпунта.

113

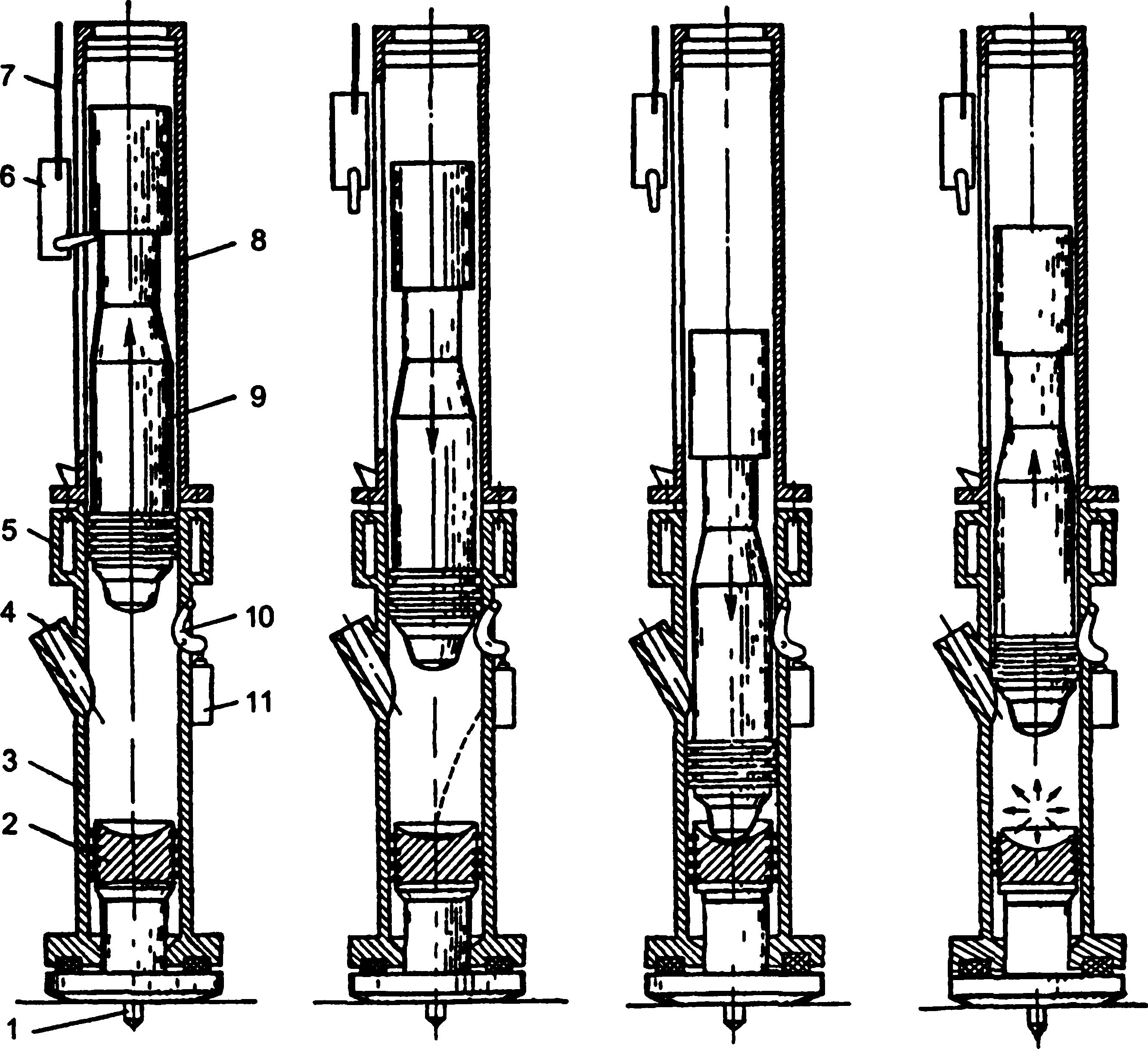

Трубчатые дизель-молоты (рис. 4.3) выполнены по схожей конструктивной схеме и состоят из следующих основных узлов: ударной части — поршня 9 с компрессионными кольцами, трубы (цилиндра) с направляющей 8 и рабочей 3 секциями, шабота (пяты) 2, топливного насоса // низкого давления и подъемно-сбрасывающего устройства («кошки») б. Труба молота в верхней части открыта, а в нижней герметично закрыта шаботом 2 с компрессионными кольцами. Шабот имеет возможность перемещаться в небольших пределах вдоль оси трубы, чем достигается полная неподвижность его при ударе. Нижняя опорная поверхность шабота снабжена штырем / для центрирования молота на свае.

Внутри цилиндра возвратно-поступательно перемещается удлиненный поршень 9 со сферической головкой, по форме соответству-

I п ш IV

Рис. 4.3. Последовательность работы трубчатого дизель-молота

114

ющей выемке в шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент удара) кольцевая полость, образованная между стенками рабочего цилиндра и цилиндрической частью поршня в месте перехода ее в сферическую головку, представляет собой камеру сгорания. Топливо в сферу шабота подается под давлением не более 3-5 кгс/см2 (0,3-0,5 МПа) плунжерным насосом низкого давления 11, которым управляет падающий поршень, нажимающий на приводной рычаг 10. К насосу топливо поступает по гибким резиновым шлангам из топливного бака 5, вынесенного из зоны удара и укрепленного на цилиндре в средней его части. Закрытая конструкция трубчатого молота практически исключает попадание в его внутренние полости абразивных частиц. Полость рабочего цилиндра 3 сообщается с атмосферой через всасывающе-выхлопные патрубки 4, направленные вверх.

Для смазки трущихся рабочих поверхностей цилиндра и поршня в верхней части поршня имеется масляный резервуар. Перед пуском молота поршень 9 поднимается «кошкой» 6, подвешенной на канате 7, в крайнее верхнее положение, после чего происходит автоматическое расцепление «кошки» и поршня (положение I). При свободном падении вниз по направляющей трубе 8 поршень нажимает на приводной рычаг 10 топливного насоса 11, который подает дозу топлива в сферическую выточку шабота 2 (положение II). При дальнейшем движении вниз поршень перекрывает отверстия всасывающе-выхлопных патрубков 4 и начинает сжимать воздух в рабочем цилиндре J, значительно повышая его температуру. В конце процесса сжатия головка поршня наносит удар по шаботу, чем обеспечивается погружение сваи в грунт и распыление топлива в кольцевую камеру сгорания, где оно самовоспламеняется, перемешиваясь с горячим сжатым воздухом (положение III). Часть энергии расширяющихся продуктов сгорания — газов (максимальное давление сгорания 7—8 МПа) передается на сваю, производя ее дополнительное (после механического удара) погружение, а часть расходуется на подброс поршня вверх на высоту до 3 м. Вследствие воздействия на сваю последовательно двух ударов — механического и газодинамического — достигается высокая эффективность трубчатых дизель-молотов.

При движении поршня вверх (положение IV) расширяющиеся газы по мере открывания всасывающе-выхлопных патрубков 4 выбрасываются в атмосферу. Через те же патрубки засасывается свежий воздух при дальнейшем движении поршня вверх. По достижении крайнего верхнего положения поршень начинает свободно падать

115

вниз, рабочий цикл повторяется, и в дальнейшем молот работает автоматически до полного погружения сваи.

Серийно выпускаются трубчатые дизель-молоты с массой ударной части 500, 1250, 1800, 2500, 3500 и 5000 кг для погружения железобетонных свай всех типоразмеров массой до 13000 кг и длиной до 25 м. Трубчатые дизель-молоты развивают энергию удара 15-150 кДж при частоте ударов 43-45 в минуту.

М ассу

ударной части дизель-молота

подбирают в зависимости

от массы погружаемой

сваи и типа применяемого

молота. Так, масса ударной

части штангового дизель-молота

должна быть не

менее 100-125 %, а трубчатого

— 40—70 % массы сваи, погружаемой

в грунт средней плотности.

ассу

ударной части дизель-молота

подбирают в зависимости

от массы погружаемой

сваи и типа применяемого

молота. Так, масса ударной

части штангового дизель-молота

должна быть не

менее 100-125 %, а трубчатого

— 40—70 % массы сваи, погружаемой

в грунт средней плотности.

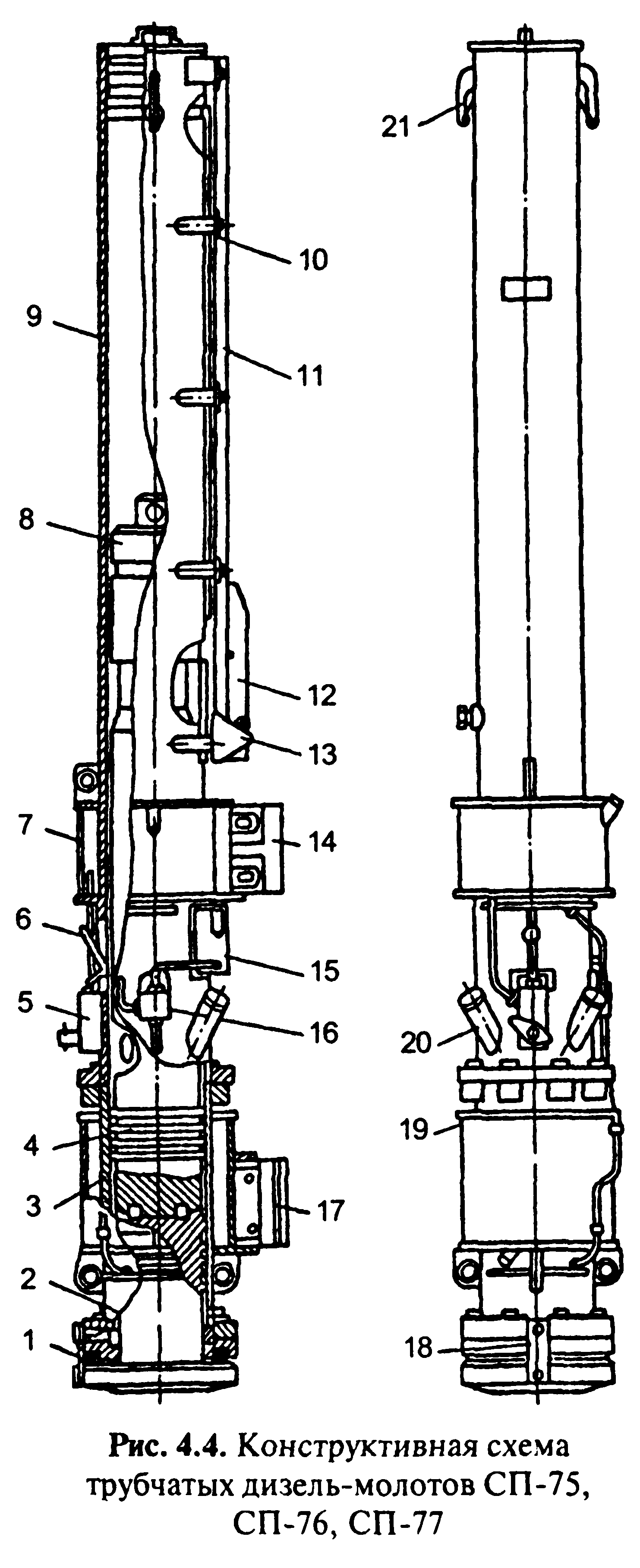

Промышленность выпускает пять моделей однотипных трубчатых дизель-молотов, различающихся между собой массой ударной части: дизель-молот СП-75 с ударной частью массой 1250 кг, СП-76 (1800 кг), СП-77 (2500 кг), СП-78 (3500 кг) и СП-79 (5000 кг).

На рис. 4.4 показаны конструктивные схемы выпускаемых трубчатых дизель-молотов СП-75, СП-76, СП-77.

Трубчатые молоты более эффективны, чем штанговые, так как при равной массе ударной части могут забивать более тяжелые (в два-три раза) сваи за один и тот же

116

отрезок времени. Общим недостатком дизель-молотов является большой расход энергии на сжатие воздуха (50-60 %) и поэтому малая мощность, расходуемая на забивку сваи.

Все трубчатые дизель-молоты выполнены по единой конструктивной схеме, максимально унифицированы и состоят из следующих основных узлов (рис. 4.4): ударной части — поршня 8 с компрессионными кольцами 4, сменного рабочего цилиндра 3 и направляющей трубы 9, шабота 2, по которому наносит удар поршень, топливной и масляной систем, пускового устройства — «кошки» 12 с подъемно-сбрасывающим механизмом. В верхней части направляющей трубы имеются две проушины 21 для крепления каната при установке молота на копер. Рабочий цилиндр герметично закрыт снизу шаботом с компрессионными кольцами, передающим энергию удара поршня на сваю. К фланцу шабота прикрепляется свайный наголовник. Между фланцами рабочего цилиндра и шабота установлен кольцевой резиновый амортизатор 1, предотвращающий жесткое соударение корпуса цилиндра и шабота при больших осадках сваи. В нерабочем состоянии рабочий цилиндр и шабот соединяют планкой 18. Нижний торец поршня —- сферический и по форме соответствует выемке в шаботе. При полном контакте сферических поверхностей поршня и шабота (в момент удара) кольцевая полость, образованная кольцевыми выточками.в их сферах, представляет собой камеру сгорания. Топливо в сферу шабота подается под давлением 0,3-0,5 МПа плунжерным насосом 5, которым управляет падающий поршень, нажимающий на приводной рычаг 6. К насосу топливо поступает по гибким резиновым шлангам из топливного бака 7. Полость рабочего цилиндра 3 сообщается с атмосферой через четыре всасывающе-выхлопных патрубка 20, направленных вверх. Смазка трущихся рабочих поверхностей цилиндра и поршня осуществляется принудительно. Масло из бака 15 подается по гибкому маслопроводу плунжерным насосом 16, отвод тепла от стенок рабочего цилиндра обеспечивается системой водяного охлаждения от бака 19 с заливной и сливной горловинами.

В направляющей трубы со стороны копра имеется продольный паз, в котором перемещается подъемный рычаг-«кошка», входящий в зацепление с поршнем при его подъеме во время запуска молота. На наружной поверхности той трубы установлены: направляющая 11 «кошки» 72, упор 13 для взвода подъемного рычага «кошки», упор 10 для сброса поршня и два захвата (левый 17 и правый 14) для подъема дизель-молота «кошкой».

Последовательность работы дизель-молотов приведена на рис. 4.3.

117

Конструкция трубчатых дизель-молотов постоянно совершенствуется. В настоящее время созданы быстроходные трубчатые молоты с пневматическим буфером (пневмобуфером), частота ударов которых составляет 65-75 в минуту. Пневматический буфер накапливает энергию при ходе ударной части вверх и сообщает ей дополнительное ускорение при разгоне вниз. Вследствие этого мощность молотов с пневмобуфером и, следовательно, темп погружения сваи примерно в полтора раза выше, чем у обычных трубчатых молотов со свободным падением ударной части. Дизель-молоты с пневмобуфером аналогичны по конструкции, имеют массу ударной части 500, 1250, 1800 кг, развивают энергию удара соответственно 8, 5, 19 и 27 кДж.

Сейчас начат серийный выпуск новых прогрессивных гидравлических молотов простого и двустороннего действия, используемых в качестве сменного рабочего оборудования одноковшовых гидравлических экскаваторов.

Принцип работы гидромолота двустороннего действия заключается в использовании энергии движущейся с большой скоростью массивной ударной части, разгон которой происходит под действием собственной массы и давления рабочей жидкости на ее поршень. Рабочая жидкость подается от насоса и гидроаккумулятора.

В конструкцию гидромолота двустороннего действия (рис. 4.5) входят следующие основные узлы и детали: рабочий цилиндр 7 с распределительным золотником 12 и гидроаккумулятором 18, корпус с направляющей трубой 2, ударная часть 3 и шабот /. Массивная ударная часть подвешена к штоку 4 поршня 6 рабочего цилиндра 7 посредством упругого шарнира.

Цикл работы гидромолота состоит из разгона ударной части вверх, торможения ее перед верхней «мертвой» точкой, разгона вниз и удара по шаботу. Ударная часть не имеет участков установившегося движения. Гидромолот работает следующим образом. При включении насоса 17 рабочая жидкость поступает через золотник 12 в штоковую полость 5 рабочего цилиндра и в полость над поршнем 14 гидроаккумулятора. Начинается разгон ударной части вверх. Во время подъема ударной части распределительный золотник 12 удерживается пружиной 19 в верхнем положении, жидкость из поршневой полости 10 рабочего цилиндра через канал 9 вытесняется через сливную магистраль 15 в бак 16, а поршень 14 аккумулятора 18 перемещается вниз, накапливая рабочую жидкость. В конце разгона вверх поршень 6 перекрывает сливное окно 9, вследствие чего возрастает давление в поршневой полости 10, канале // и над верхним торцом золотника 12. При этом золотник перемещается в нижнее положение, соеди-

118

11 12

13

Рис.

4.5. Гидромолот

двустороннего действия

После остановки ударной части в верхней «мертвой» точке начинается ее разгон вниз под действием собственной массы, веса и давления рабочей жидкости, действующего на поршень 6. Когда ударная часть достигает скорости, которую она имела бы при установившемся движении (при данной производительности насоса и площади поршня), аккумулятор начинает разряжаться, отдавая накопленную жидкость в рабочий цилиндр 7, а его поршень 14 движется вверх. В конце хода вниз ударная часть наносит удар по шаботу 1.

Перед нанесением удара верхняя кромка поршня 6 опускается ниже обратного клапана 8, через который жидкость из поршневой полости 10 поступает в сливную магистраль 15, давление в системе падает, и под действием пружины 19 золотник 12 перемещается вверх. Далее цикл повторяется. Находящийся в направляющей трубе воздух

119

свободно перетекает в полости над и под ударной частью по каналу 20, не оказывая существенного сопротивления ее движению.

Гидравлические молоты характеризуются энергией удара 3,5-120 кДж, частотой ударов 50-170 в минуту и массой ударной части 210-7500 кг. Гидромолоты просты в управлении и обслуживании, имеют довольно высокий КПД (0,55-0,65), издают при работе слабый шум.

Энергию удара (в Дж) свайных молотов механических и простого действия (паровоздушных, гидравлических и дизель-молотов) определяют по формуле

E = QHȠ,

а молотов двустороннего действия — по формуле

E = (Q + pF)HȠ,

где Q — вес ударной части, Н; Н — величина рабочего хода ударной части, м; р — давление рабочей жидкости сжатого воздуха или пара, Па; F — рабочая площадь поршня, м2; Ƞ — КПД молота (для паровоздушных молотов Ƞ = 0,85-0,9, для штанговых дизель-молотов т| = = 0,35-0,4, для трубчатых — Ƞ = 0,6-0,65, для гидравлических молотов Ƞ = 0,55-0,65).

Эффективность погружения сваи в грунт зависит от соотношения масс сваи тс и ударной части молота тм, частоты ударов молота пм и скорости соударения v„ ударной части молота с шаботом. Практи-чески установлена необходимость соблюдения следующих условий: 0,5<mc/mм <2,5 (при mc/mм>2,5 эффективность погружения сваи резко снижается), vc <6м/с (при vc > 6 м/с большая часть энергии удара затрачивается на разрушение наголовника и головки сваи), пм > 30 1/мин (при пм< 30 1/мин свая успевает полностью остановиться и молоту приходится дополнительно преодолевать инерцию неподвижной сваи).