- •Строительног производства Издание третье

- •Рецензенты:

- •Предисловие

- •Глава 1. Общие сведения о строительных машинах

- •1.2. Основные узлы и элементы строительных машин

- •1.3. Основные технико-эксплуатационные показатели строительных машин

- •Глава 2. Транспортные и п0гру30чн0-разгрузочные машины

- •2.1. Грузовые автомобили, тракторы и пневмоколесные тягачи

- •2.2. Специализированные транспортные средства

- •2.3. П0гру30чн0-разгру30чные машины

- •Глава 3. Машины для земляных работ

- •3.1. Машины для подготовительных работ

- •3.2. Землеройно-транспортные машины

- •3.2.1. Бульдозеры

- •3.2.2. Бульдозеры-рыхлители

- •3.2.3. Скреперы

- •3.2.4. Грейдеры и автогрейдеры

- •3.3. Экскаваторы

- •3.3.1. Одноковшовые строительные экскаваторы

- •3.3.2. Многоковшовые траншейные экскаваторы

- •Глава 4. Машины и оборудование для свайных работ

- •4.1. Свайные молоты

- •4.2. Вибропогружатели, вибромолоты и шпунтовыдергиватели

- •4.3. Самоходные

- •Глава 5 грузоподъемные машины

- •5.1. Строительные краны

- •5 1.1 Стреловые переносные краны

- •5.1.2. Башенные краны

- •Расположением противовеса

- •5.1.3. Башенные приставные краны

- •5.1.4. Стреловые мобильные краны

- •5.1.4.1. Пневмоколесные краны

- •5.1.4.2. Гусеничные краны

- •5.1.4.3. Автомобильные краны

- •5.1.4.4. Краны на шасси автомобильного типа и короткобазовые

- •5.1.4.5. Краны-трубоукладчики

- •Глава 6. Машины и оборудование для бетонных работ

- •6.1. Машины для приготовления бетонных и растворных смесей

- •6.1.1. Бетоносмесители

- •6.1.2. Растворосмесители

- •6.2. Машины для транспортирования бетонных и растворных смесей

- •6.2.1. Бетоновозы

- •6.2.2. Авт0раств0р0в03ы

- •6.2.3. Автобетоносмесители

- •6.2.4. Бетононасосы

- •6.2.5. Растворонасосы

- •6.2.6. Передвижные бетононасосы

- •6.2.7. Самоходные бетоноукладчики

- •6.3. Вибраторы для уплотнения бетонной смеси

- •Глава 7. Машины и оборудование для отделочных работ

- •7.1. Установки для торкретирования

- •7.2. Агрегаты для нанесения малярных составов

- •Глава 8. Оборудование для очистки и изоляции стальных трубопроводов

- •8.1. Очистные машины

- •8.2. Изоляционные машины

- •Глава 9. Основы технической эксплуатации и ремонта строительных машин

- •9.1. Основные положения системы технического обслуживания и ремонта машин

- •9.2. Организация технического обслуживания и ремонта машин

- •Процессов

- •Глава 10. Основные понятия

- •10.1. Структура строительного производства

- •10.2. Особенности строительства сооружений водоснабжения и водоотведения

- •10.3. Строительные процессы и работы

- •10.4. Строительные рабочие, их профессии и квалификация. Организация труда строительных рабочих

- •10.5. Производительность труда рабочих и пути ее повышения

- •10.6. Техническое и тарифное нормирование

- •10.7. Формы оплаты труда строительных рабочих

- •10.8. Строительные нормы и правила - сНиП

- •10.9. Требования к качеству строительно-монтажных работ

- •10.10. Основные положения по охране труда и противопожарной защите в строительстве

- •Глава 11. Процессы земляных работ

- •11.1. Виды и назначение земляных сооружений. Основные свойства грунтов

- •11.2. Обеспечение устойчивости земляных сооружений. Способы крепления их откосов

- •11.3. Определение размеров котлованов и траншей

- •11.4. Подсчет объемов земляных работ

- •Плоскость

- •11.5. Подготовительные и вспомогательные работы

- •11.6. Разбивка сооружений, котлованов и траншей на местности

- •11.7. Организация водоотвода, водоотлива и искусственного понижения уровня грунтовых вод

- •11.8. Способы искусственного закрепления и замораживания грунтов

- •11.9. Основные способы разработки грунта землеройными и землеройно-транспортными машинами

- •11.10. Разработка грунта одноковшовыми экскаваторами. Расчет проходок экскаваторов с различным рабочим оборудованием

- •11.11. Выбор одноковшового экскаватора для устройства выемок

- •11.12. Расчет транспортных средств для отвозки грунта

- •11.13. Отрывка траншей одноковшовыми и многоковшовыми экскаваторами

- •11.14. Производство земляных и планировочных работ скреперами и бульдозерами

- •11.15. Гидромеханические способы разработки и намыва грунта

- •11.16. Разработка грунта взрывным способом

- •11.17. Ручная и механизированная разработка малых объемов грунта

- •11.18. Засыпка траншей и котлованов. Обсыпка резервуаров, отстойников и других водохозяйственных сооружений

- •11.19. Способы отсыпки и уплотнения грунта в планировочных насыпях

- •11.20. Особенности производства земляных работ в зимнее время

- •11.21. Основные требования охраны труда при земляных работах

- •Глава 12. Процессы устройства оснований, фундаментов и буровых работ

- •12.1. Работы по устройству оснований

- •И фундаментов

- •12.2. Назначение и состав свайных работ. Классификация свай

- •12.3. Способы погружения свай

- •12.4. Устройство буронабивных свай

- •Электропривод; 6 — каретка; 7 — буровая колонна со шнеком; 8 — очиститель;

- •12.5. Бурение скважин и шпуров

- •Шкивы; 6, 11 — желоночный и инструментальный барабаны; 7— кривошипно- шатунное устройство; 9 — оттяжная рама; 12 — трактор бурильной установки

- •12.6. Особенности устройства водозаборных скважин

- •Глава 13. Процессы бетонных и железобетонных работ

- •13.1. Состав бетонных и железобетонных работ

- •13.2. Опалубочные и арматурные работы

- •13.3. Виды бетонных смесей и способы их приготовления

- •Стены цилиндрических сооружений:

- •И марками

- •13.4. Способы транспортирования, укладки и уплотнения бетонной смеси. Выдерживание и уход за бетоном

- •Виброгрохот; 18 — экскаватор-бульдозер

- •13.5. Специальные методы бетонирования

- •13.6. Подводное бетонирование

- •13.7. Особенности производства бетонных работ на морозе и в условиях жаркого климата

- •13.8. Требования к качеству бетонных работ

- •13.9. Основные требования охраны труда при производстве бетонных и железобетонных работ

- •Глава 14. Процессы каменных работ

- •14.1. Виды каменной кладки

- •14.2. Основные правила разрезки и перевязки каменной кладки. Применяемые растворы

- •14.3/Кладка из кирпича и мелкоштучных камней

- •14.4. Кладка колодцев и камер на сетях

- •14.5. Бутовая и бетонная кладка

- •14.6. Особенности производства каменных работ в зимнее время

- •14.7. Требования к качеству каменных работ и охране труда при их выполнении

- •Глава 15. Процессы монтажа строительных конструкций

- •15.1. Основные методы монтажа строительных конструкций

- •15.2. Монтаж сборных элементов из транспортных средств и с предварительным складированием

- •15.3. Выбор монтажных кранов для монтажа строительных конструкций

- •Монтаже емкостных сооружений:

- •15.4. Грузозахватные приспособления

- •15.5. Состав и структура процесса монтажа

- •Глава 16. Процессы отделочных работ

- •16.1. Штукатурные работы

- •16.2. Малярные работы

- •16.3. Облицовочные работы

- •Рычаг; 3 — полумуфта; 4 — поролон

- •16.4. Особенности производства отделочных работ в зимнее время

- •16.5. Требования к качеству отделочных работ и охране труда при их производстве

- •Глава 17. Процессы защитных изоляционных и кровельных работ

- •17.1. Назначение и виды защитных (изоляционных) и кровельных работ

- •17.2. Защита арматуры и бетона от коррозии

- •17.3. Устройство различных видов гидроизоляции

- •17.4. Гидроизоляция сооружений водопровода и канализации

- •17.5. Тепловая изоляция трубопроводов и сооружений

- •17.6. Кровельные работы

- •17.7. Особенности производства изоляционных и кровельных работ в зимнее время

- •17.8. Охрана труда при производстве изоляционных и кровельных работ

- •И сооружений

- •Глава 18. Строительство наружных сетей трубопроводов. Основные

- •18.1. Виды прокладки трубопроводов

- •18.2. Подготовка траншей. Устройство естественных и искусственных оснований под трубопроводы

- •18.3. Выбор кранов для прокладки трубопроводов

- •Средств

- •18.4. Подбор грузозахватных приспособлении

- •Трубопроводов:

- •18.6. Способы прокладки трубопроводов по заданному направлению и уклону

- •Технические характеристики троллейных подвесок для непрерывной укладки изолированного трубопровода в траншею (катки полиуритановые или на авиашинах)

- •18.6. Совмещенная прокладка трубопроводов

- •Назначения

- •18.7. Прокладка трубопроводов в зимних условиях

- •18.8. Требования к качеству прокладки трубопроводов и основные правила охраны труда

- •Глава 19. Технология прокладки трубопроводов из неметаллических труб

- •19.1. Виды неметаллических труб и преимущества

- •Их применения

- •19.2. Монтаж керамических трубопроводов

- •19,3. Монтаж асбестоцементных трубопроводов

- •Зажимы; 21 — лапки

- •19.4. Монтаж бетонных и железобетонных трубопроводов

- •Железобетонных раструбных труб:

- •Бульдозера:

- •Однобуртовых (б) муфт:

- •19.5. Монтаж трубопроводов из полимерных (пластмассовых) труб

- •Глава 20. Прокладка трубопроводов из металлических труб

- •20.1. Монтаж чугунных трубопроводов

- •20.2. Укрупнительная сборка, сварка и изоляция стальных труб на трубозаготовительных базах

- •20.3. Сборка, сварка и изоляция труб и трубных секций

- •20.4. Способы укладки изолированных труб и секций в траншею

- •В траншею:

- •20.5. Комплексно-механизированная прокладка стальных трубопроводов

- •Трубопроводов различных диаметров:

- •Трубоукладчиков при совмещенном методе работ

- •Раздельном методе работ:

- •Глава 21. Бестраншейная прокладка труб под дорогами и другими

- •21.2. Прокладка труб способом прокола

- •Прокола:

- •И глинистых ( ) грунтах

- •21.3. Прокладка труб способом продавливания

- •Виброударная установка увг-51:

- •21.4. Прокладка труб способом горизонтального бурения

- •Тывающей установкой:

- •21.5. Прокладка рабочего трубопровода в футляре

- •Бойника:

- •21.6. Щитовая проходка тоннелей и коллекторов

- •21.7. Основные требования охраны труда при бестраншейной прокладке трубопроводов

- •Глава 22. Монтаж надземных трубопроводов и прокладка дюкеров

- •22.1. Назначение и область применения надземных переходов трубопроводов и дюкеров

- •22.2. Особенности технологии устройства висячих, подвесных, балочных и арочных (самонесущих) переходов трубопроводов

- •22.3. Технология строительства дюкеров через «сухие» овраги, балки и водные преграды

- •22.4. Способы разработки подводных траншей

- •22.5. Подготовка и прокладка стальных дюкеров через водные преграды

- •Устройства спусковых дорожек:

- •22.6. Основные требования охраны труда при монтаже надземных трубопроводов и прокладке дюкеров

- •Глава 23. Испытание и приемка напорных и самотечных трубопроводов

- •23.1. Виды и порядок испытаний

- •23.2. Гидравлическое испытание напорных трубопроводов

- •23.3. Пневматическое испытание напорных трубопроводов

- •23.4. Приемка, промывка и хлорирование трубопроводов

- •23.5. Испытание и приемка безнапорных (самотечных) трубопроводов

- •Глава 24. Технология строительства основных сооружений систем водоснабжения и водоотведения

- •24.1. Внедрение индустриальных методов в строительство сооружений

- •24.3. Унификация и типизация конструкций сборных сооружений. Номенклатура сборных элементов и конструктивные схемы сооружений

- •24.3. Монтаж прямоугольных емкостных сооружений

- •(Объектный поток I):

- •Крупных резервуаров:

- •24.4. Монтаж круглых (цилиндрических) сооружений

- •Резервуара:

- •24.5. Особенности возведения сооружений из монолитного бетона

- •Емкостных сооружений:

- •24.6. Бетонирование стволов водонапорных башен и оболочек градирен

- •24.7. Сварка и замоноличивание стыков между сборными элементами сооружений, их гидравлическое испытание

- •Методом торкретирования:

- •24.8. Устройство заглубленных водозаборных сооружений и насосных станций опускным способом

- •Сборного (б) железобетона:

- •24.9. Технология устройства заглубленных сооружений способом «стена в грунте»

- •24.10. Монтаж коллекторов прямоугольного и круглого сечений

- •Направление монтажа Рйс. 24.33. Монтаж коллекторов из объемных блоков:

- •Труб диаметром 2000 мм:

- •24.11. Охрана труда при монтаже сооружений и коллекторов

- •Глава 25. Монтаж технологического оборудования сооружений

- •25.1. Подготовка зданий, фундаментов и оснований под монтаж оборудования

- •25.2. Подготовка насосного оборудования к монтажу. Необходимые монтажные приспособления и инвентарь

- •25.3. Монтаж горизонтальных насосных агрегатов

- •11 4SiK I* Рис. 25.2. Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора:

- •Скоба; 12 — винт; n, m — замеры щупом

- •25.4. Монтаж вертикальных насосных агрегатов

- •25.5. Присоединение к насосам трубопроводов и арматуры

- •25.6. Опробование, наладка и сдача оборудования в эксплуатацию

- •25.7. Охрана труда при монтаже технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем

- •26.1. Организация заготовительного производства

- •Раструбов:

- •26.3. Монтаж внутренних канализационных и водосточных сетей

- •26.4. Установка санитарно-технических приборов и оборудования. Способы их крепления

- •26.5. Монтаж санитарно-технических кабин

- •26.6. Испытание и приемка внутренних санитарно-технических систем

- •26.7. Основные правила охраны труда при производстве санитарно-технических работ

- •Глава 27. Организация строительно-монтажных работ. Основные понятия и положения

- •27.1. Подготовка строительного производства

- •27.2. Основы поточной организации выполнения работ

- •27.3. Краткие сведения о календарном планировании. Составление графиков производства работ

- •27.4. Составление калькуляции трудовых затрат

- •27.5. Составление технологических карт и карт трудовых процессов

- •Литература

- •Оглавление

- •Глава 11. Процессы земляных работ 278

- •Глава 12. Процессы устройства оснований, фундаментов

- •Глава 13. Процессы бетонных и железобетонных работ 405

- •Глава 14. Процессы каменных работ 440

- •Глава 15. Процессы монтажа строительных конструкций 456

- •Глава 16. Процессы отделочных работ 471

- •Глава 17. Процессы защитных изоляционных

- •Глава 18. Строительство наружных сетей трубопроводов.

- •Глава 19. Технология прокладки трубопроводов

- •Глава 20. Прокладка трубопроводов из металлических труб ... 545

- •Глава 21. Бестраншейная прокладка труб под дорогами

- •Глава 22. Монтаж надземных трубопроводов и прокладка

- •Глава 23. Испытание и приемка напорных и самотечных

- •Глава 24. Технология строительства основных сооружений

- •Глава 25. Монтаж технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем ..'. 705

- •Глава 27. Организация строительно-монтажных работ.

20.3. Сборка, сварка и изоляция труб и трубных секций

Стальные трубы соединяют между собой на сварке, а в местах установки арматуры (задвижек, кранов, вентилей и др.) - на фланцах.

Сварка труб включает следующие технологические операции: подготовка труб и кромок их торцов к сборке; раскладка труб на сварочных подкладках (стеллажах или стендах); центровка и стягивание труб до достижения между кромками торцов нужного зазора; скрепление собранного стыка сварочными прихватами; сварка стыка. При подготовке труб очищают кромки шириной 10-15 мм соединяемых труб от грязи, ржавчины и особенно от масел, выравнивают вмятины и неровности торцов, выправляют овальность, чтобы разность диаметров торцов не превышала 1-1,25 % номинала. Толщина стенок соединяемых труб не должна иметь отклонения более 12-15 % стандартного размера.

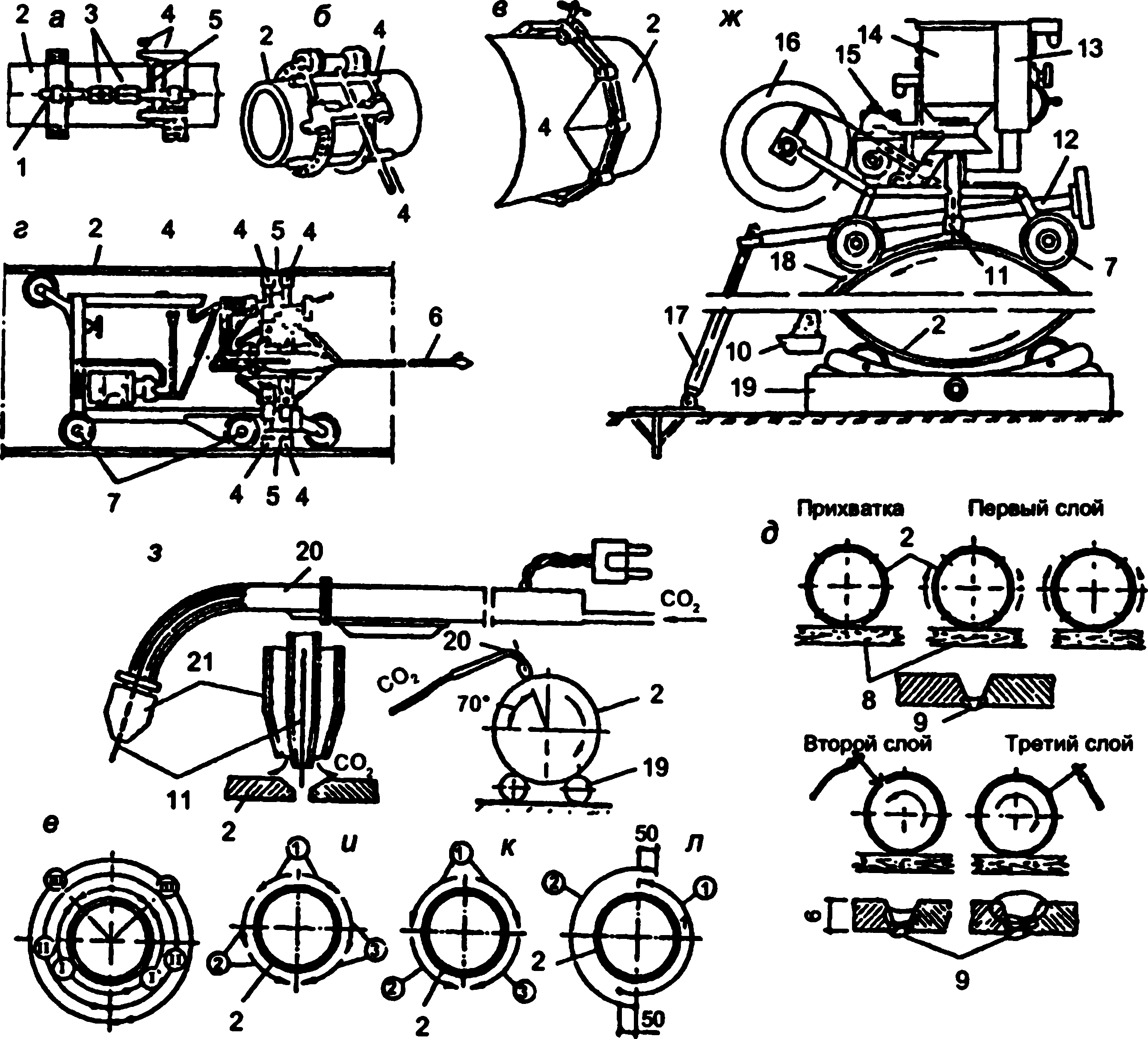

Раскладка труб перед сборкой должна способствовать их беспрепятственной и удобной центровке - совмещению геометрических осей и кромок труб при строгом соблюдении нормативных зазоров. Для этого применяют специальные зажимы - центраторы, которые бывают наружные (винтовые, эксцентриковые и цепные, рис. 20.6, а—в) и внутренние (гидравлические, рис. 20.6, г). Благодаря синхронному действию разжимных кулачков центраторы автоматически обеспечивают калибровку и центровку торцов труб.

Дуговую сварку стальных труб (рис. 20.6, д) осуществляют с поворотом их вокруг своей оси (поворотные стыки) и без поворота (неповоротные или потолочные стыки). Неповоротные стыки сваривают в два или три слоя, начиная с нижней образующей трубы в 50 мм от вертикального диаметра труб (рис. 20.6, е). Первый слой, как уже указывалось, называют корневым, второй - заполняющим и последний - облицовочным. Трубы диаметром до 500 мм сваривают непрерывным швом, а трубы больших диаметров — прерывистым (как показано стрелками на рис. 20.6, е). Неповоротные стыки труб больших диаметров при необходимости ускорения производства работ сваривают одновременно два или три сварщика по схемам, приведенным на рис. 20.6, и, к, л.

Качество сварных соединений труб в значительной степени зависит от режима сварки, который определяют параметры и характер тока, его полярность, длина дуги, скорость сварки, амплитуда колебаний и вылет электродов, их размер и состав покрытия, температура основного материала труб в момент начала сварки. Так, увеличение

556

Рис. 20.6. Сборка и сварка стальных труб:

а, б — центраторы винтовой и эксцентриковые (для труб диаметром не более 350 мм); в — то же, наружный роликово-звеньевой (для труб 520-1020 мм); г — то же, внутренний гидравлический (для труб 520-1220 мм); д, е — последовательность операций при ручной электросварке стыков поворотным и неповоротным трехслойным швом; ж— схема применения сварочной головки ПТ-56 для поворотной сварки стыков под слоем флюса; з — то же, для сварки корня шва шланговым держателем полуавтомата А-547-р; и, в — порядок наложения корневого слоя шва при сварке труб большого диаметра тремя сварщиками; л — то же, для заполнения остальной части шва двумя сварщиками; 1 — натяжной винт; 2 — свариваемые трубы; 3 — отверстие для воронки; 4 — центрирующие элементы; 5 — стык трубы; 6 — штанга; 7 — ролики; 8 — лежни под трубы; 9 — корневой слой шва; 70 — сборник для флюсов; 11 — проволока для сварки; 12 — регулировочный винт; 13— панель с реостатом, вольтметром и выключателями; 14 — бункер для флюса; 15— подающий механизм с двигателем и редуктором; 16 — кассета со сварочной проволокой; 17 — штатив; 18 — флюс; 19 — штанговый держатель; 20— головка держателя; 1, 2, 3 в кружках — позиции сварщиков; I, II, III — последовательность наложения шва неповоротного стыка

557

силы тока и обратная полярность способствуют улучшению проплав-ления металла и увеличению глубины провара, а с увеличением силы тока повышается скорость сварки и т.д.

Однако, поскольку ручная сварка неповоротных стыков очень трудоемка и часто сдерживает темп прокладки трубопровода, в последнее время все чаще применяют прогрессивную полуавтоматическую и автоматическую сварку таких стыков с помощью, например, сварочного автомата, состоящего из самоходной тележки, сварочной головки и пульта управления. В процессе сварки головка перемещается вокруг трубы по направляющему поясу и сваривает трубы электродной проволокой. Для сварки труб диаметром 1420 мм с толщиной стенки 20 мм применяют комплекс оборудования «Дуга-2», включающий станок для обработки кромок, центратор-автомат для сборки труб и варки внутри первого (корневого) слоя шва, сварочные головки-автоматы для сварки наружных слоев, а также агрегат питания. Им можно сваривать до 38 стыков в смену при скорости сварки до 70 м/ч. Особо эффективным в полевых условиях оказался новый способ электроконтактной стыковой сварки путем непрерывного оплавления торцов труб с помощью установки типа ТКУС (для сварки труб в секции) и типа ТКУП (для сварки секций в нитку трубопровода). Трубы диаметром 1420 мм сваривают установкой типа ТКУП, названной «Север-Ь. Все агрегаты установки оснащены системами автоматического управления процессом сварки. Им можно сваривать до 50-60 стыков труб такого диаметра в смену.

На сварочных базах (стационарных и полустационарных) сварку труб в секции чаще всего выполняют под флюсом с помощью сварочной головки, например, типа ПТ-56 (рис. 20.6, ас), корневой шов -под защитой углекислого газа с помощью полуавтомата А-547р (рис. 20.6, з). Для сборки и сварки труб в секции длиной до 40 м в полевых условиях оборудуют трубосварочные базы (ТСБ) вблизи трассы с плечом обслуживания 25-30 км.

Трубопроводы из стальных труб предназначены для длительной эксплуатации. Однако если их уложить в грунт без надежной изоляции, они сравнительно быстро разрушаются от воздействия почвенной коррозии и блуждающих электрических токов (электрокоррозия). Поэтому чтобы удлинить срок службы трубопроводов и обеспечить их безаварийную работу, необходимо их защитить от обоих видов коррозии.

558

Виды изоляционных покрытий. Покрытия должны обладать плотностью, обеспечивающей гидро- и электроизоляционные свойства, хорошей прилипаемостью к металлу (адгезией), устойчивостью к температурным изменениям и способностью сохранять свою форму в условиях окружающей среды (пластичностью), выдерживать значительные нагрузки в процессе укладки (механической прочностью).

Наиболее эффективной для обеспечения долговечности трубопровода является комплексная противокоррозионная его защита, включающая так называемую «пассивную» их защиту различными изоляционными покрытиями и «активную» (катодную, протекторную и дренажную) защиту от воздействия блуждающих токов (электрокоррозии), ибо она часто бывает опаснее почвенной (гальванокоррозии).

Принцип действия катодной, протекторной и электродренажной защиты стальных труб от электрокоррозии заключается в следующем. Вблизи трубопровода оборудуют станцию катодной защиты (СКЗ), в состав которой входят источник постоянного тока, анодное заземление и дренажные кабели. Отрицательную клемму источника тока присоединяют к стальному трубопроводу, а положительную - к заземлению. В результате ток стекает с анодного заземления, подтекает к трубопроводу и возвращается к источнику по дренажному кабелю. Ток СКЗ создает отрицательный потенциал на трубопроводе и при его работе происходит разрушение анодного заземления.

Протекторную защиту применяют для защиты стальных трубопроводов небольшой протяженности от коррозии блуждающими токами, если необходимое смещение потенциала трубопровода не превышает 0,3 В. Протектор изготавливают из металла с более отрицательным электродным потенциалом, чем металл подземного трубопровода. Установленный в грунт и приведенный в контакт с трубопроводом протектор вместе с ним образует гальваническую пару. Протектор (гальванический анод) при этом разрушается, а подземный трубопровод поляризуется до защитных потенциалов и не разрушается.

Электродренажная защита стальных трубопроводов заключается в отводе блуждающих токов, проникших в трубопровод, в сеть обратных токов электрического рельсового транспорта путем присоединения трубопровода через дренажное устройство с элементами этой сети (отрицательной шиной тяговой подстанции, отсасывающим пунктом или рельсом). Благодаря этому на трубопроводе создается отрицательный потенциал, что предотвращает выход блуждающих токов из металла трубы в почву и ее разрушение.

559

Для защиты трубопроводов от почвенной коррозии применяют главным образом покрытия на основе нефтяных битумов, а также из полимерных липких лент.

Конструктивно изоляционные покрытия состоят из грунтовки, одного или нескольких слоев изоляционного материала (мастики, липкой ленты), армирующего и оберточного слоев. Они бывают трех основных типов: нормальные, усиленные и весьма усиленные. Для магистральных трубопроводов применяют покрытия нормального и усиленного типов, а для разводящих, проложенных в пределах города или промышленного предприятия, весьма усиленного типа.

Покрытие весьма усиленного типа общей толщиной 9±0,5 мм состоит из одного слоя битумной грунтовки, трех слоев мастики толщиной по 3 мм, разделяемых двумя слоями армирующей обмотки из стеклохолста, и наружной обертки из прочной крафт-бумаги.

Нормальное покрытие состоит из грунтовки, мастики слоем 4 мм, одного слоя стеклохолста и защитной обертки.

Усиленное покрытие, нанесенное в базовых условиях, состоит из грунтовки, двух слоев мастики по 3 мм, двух слоев стеклохолста и защитной обертки, а в полевых условиях — из грунтовки, одного слоя мастики 6 мм, одного слоя стеклохолста и защитной обертки.

Покрытия из полимерных липких лент удачно сочетают в себе высокую защитную способность и технологичность при механизированном их нанесении. Такие ленты изготавливают из полиэтилена или поливинилхлорида с нанесением на них клеевого слоя. Покрытия состоят из слоя грунтовки, одного, двух или трех слоев ленты (что соответствует нормальной, усиленной и весьма усиленной изоляции) и защитной обертки.

Нанесение изоляционных покрытий. Перед нанесением покрытий поверхность трубопровода тщательно очищают от окалины, ржавчины и других загрязнений на стационарной трубоочистной машине. Очищенные трубы немедленно покрывают грунтовкой, а после ее высыхания - битумной мастикой. В условиях базы мастику на трубы наносят с помощью трубоизоляционной установки. При использовании для изоляции труб липких лент их наматывают на трубы специальными изоляционными машинами. Изоляционные работы по совмещенному методу непосредственно на трассе выполняются колонной машин, включающей краны-трубоукладчики, очистные и изоляционные машины, т.е. с совмещением процессов очистки, изоляции и укладки трубопровода в траншею.

560