- •Строительног производства Издание третье

- •Рецензенты:

- •Предисловие

- •Глава 1. Общие сведения о строительных машинах

- •1.2. Основные узлы и элементы строительных машин

- •1.3. Основные технико-эксплуатационные показатели строительных машин

- •Глава 2. Транспортные и п0гру30чн0-разгрузочные машины

- •2.1. Грузовые автомобили, тракторы и пневмоколесные тягачи

- •2.2. Специализированные транспортные средства

- •2.3. П0гру30чн0-разгру30чные машины

- •Глава 3. Машины для земляных работ

- •3.1. Машины для подготовительных работ

- •3.2. Землеройно-транспортные машины

- •3.2.1. Бульдозеры

- •3.2.2. Бульдозеры-рыхлители

- •3.2.3. Скреперы

- •3.2.4. Грейдеры и автогрейдеры

- •3.3. Экскаваторы

- •3.3.1. Одноковшовые строительные экскаваторы

- •3.3.2. Многоковшовые траншейные экскаваторы

- •Глава 4. Машины и оборудование для свайных работ

- •4.1. Свайные молоты

- •4.2. Вибропогружатели, вибромолоты и шпунтовыдергиватели

- •4.3. Самоходные

- •Глава 5 грузоподъемные машины

- •5.1. Строительные краны

- •5 1.1 Стреловые переносные краны

- •5.1.2. Башенные краны

- •Расположением противовеса

- •5.1.3. Башенные приставные краны

- •5.1.4. Стреловые мобильные краны

- •5.1.4.1. Пневмоколесные краны

- •5.1.4.2. Гусеничные краны

- •5.1.4.3. Автомобильные краны

- •5.1.4.4. Краны на шасси автомобильного типа и короткобазовые

- •5.1.4.5. Краны-трубоукладчики

- •Глава 6. Машины и оборудование для бетонных работ

- •6.1. Машины для приготовления бетонных и растворных смесей

- •6.1.1. Бетоносмесители

- •6.1.2. Растворосмесители

- •6.2. Машины для транспортирования бетонных и растворных смесей

- •6.2.1. Бетоновозы

- •6.2.2. Авт0раств0р0в03ы

- •6.2.3. Автобетоносмесители

- •6.2.4. Бетононасосы

- •6.2.5. Растворонасосы

- •6.2.6. Передвижные бетононасосы

- •6.2.7. Самоходные бетоноукладчики

- •6.3. Вибраторы для уплотнения бетонной смеси

- •Глава 7. Машины и оборудование для отделочных работ

- •7.1. Установки для торкретирования

- •7.2. Агрегаты для нанесения малярных составов

- •Глава 8. Оборудование для очистки и изоляции стальных трубопроводов

- •8.1. Очистные машины

- •8.2. Изоляционные машины

- •Глава 9. Основы технической эксплуатации и ремонта строительных машин

- •9.1. Основные положения системы технического обслуживания и ремонта машин

- •9.2. Организация технического обслуживания и ремонта машин

- •Процессов

- •Глава 10. Основные понятия

- •10.1. Структура строительного производства

- •10.2. Особенности строительства сооружений водоснабжения и водоотведения

- •10.3. Строительные процессы и работы

- •10.4. Строительные рабочие, их профессии и квалификация. Организация труда строительных рабочих

- •10.5. Производительность труда рабочих и пути ее повышения

- •10.6. Техническое и тарифное нормирование

- •10.7. Формы оплаты труда строительных рабочих

- •10.8. Строительные нормы и правила - сНиП

- •10.9. Требования к качеству строительно-монтажных работ

- •10.10. Основные положения по охране труда и противопожарной защите в строительстве

- •Глава 11. Процессы земляных работ

- •11.1. Виды и назначение земляных сооружений. Основные свойства грунтов

- •11.2. Обеспечение устойчивости земляных сооружений. Способы крепления их откосов

- •11.3. Определение размеров котлованов и траншей

- •11.4. Подсчет объемов земляных работ

- •Плоскость

- •11.5. Подготовительные и вспомогательные работы

- •11.6. Разбивка сооружений, котлованов и траншей на местности

- •11.7. Организация водоотвода, водоотлива и искусственного понижения уровня грунтовых вод

- •11.8. Способы искусственного закрепления и замораживания грунтов

- •11.9. Основные способы разработки грунта землеройными и землеройно-транспортными машинами

- •11.10. Разработка грунта одноковшовыми экскаваторами. Расчет проходок экскаваторов с различным рабочим оборудованием

- •11.11. Выбор одноковшового экскаватора для устройства выемок

- •11.12. Расчет транспортных средств для отвозки грунта

- •11.13. Отрывка траншей одноковшовыми и многоковшовыми экскаваторами

- •11.14. Производство земляных и планировочных работ скреперами и бульдозерами

- •11.15. Гидромеханические способы разработки и намыва грунта

- •11.16. Разработка грунта взрывным способом

- •11.17. Ручная и механизированная разработка малых объемов грунта

- •11.18. Засыпка траншей и котлованов. Обсыпка резервуаров, отстойников и других водохозяйственных сооружений

- •11.19. Способы отсыпки и уплотнения грунта в планировочных насыпях

- •11.20. Особенности производства земляных работ в зимнее время

- •11.21. Основные требования охраны труда при земляных работах

- •Глава 12. Процессы устройства оснований, фундаментов и буровых работ

- •12.1. Работы по устройству оснований

- •И фундаментов

- •12.2. Назначение и состав свайных работ. Классификация свай

- •12.3. Способы погружения свай

- •12.4. Устройство буронабивных свай

- •Электропривод; 6 — каретка; 7 — буровая колонна со шнеком; 8 — очиститель;

- •12.5. Бурение скважин и шпуров

- •Шкивы; 6, 11 — желоночный и инструментальный барабаны; 7— кривошипно- шатунное устройство; 9 — оттяжная рама; 12 — трактор бурильной установки

- •12.6. Особенности устройства водозаборных скважин

- •Глава 13. Процессы бетонных и железобетонных работ

- •13.1. Состав бетонных и железобетонных работ

- •13.2. Опалубочные и арматурные работы

- •13.3. Виды бетонных смесей и способы их приготовления

- •Стены цилиндрических сооружений:

- •И марками

- •13.4. Способы транспортирования, укладки и уплотнения бетонной смеси. Выдерживание и уход за бетоном

- •Виброгрохот; 18 — экскаватор-бульдозер

- •13.5. Специальные методы бетонирования

- •13.6. Подводное бетонирование

- •13.7. Особенности производства бетонных работ на морозе и в условиях жаркого климата

- •13.8. Требования к качеству бетонных работ

- •13.9. Основные требования охраны труда при производстве бетонных и железобетонных работ

- •Глава 14. Процессы каменных работ

- •14.1. Виды каменной кладки

- •14.2. Основные правила разрезки и перевязки каменной кладки. Применяемые растворы

- •14.3/Кладка из кирпича и мелкоштучных камней

- •14.4. Кладка колодцев и камер на сетях

- •14.5. Бутовая и бетонная кладка

- •14.6. Особенности производства каменных работ в зимнее время

- •14.7. Требования к качеству каменных работ и охране труда при их выполнении

- •Глава 15. Процессы монтажа строительных конструкций

- •15.1. Основные методы монтажа строительных конструкций

- •15.2. Монтаж сборных элементов из транспортных средств и с предварительным складированием

- •15.3. Выбор монтажных кранов для монтажа строительных конструкций

- •Монтаже емкостных сооружений:

- •15.4. Грузозахватные приспособления

- •15.5. Состав и структура процесса монтажа

- •Глава 16. Процессы отделочных работ

- •16.1. Штукатурные работы

- •16.2. Малярные работы

- •16.3. Облицовочные работы

- •Рычаг; 3 — полумуфта; 4 — поролон

- •16.4. Особенности производства отделочных работ в зимнее время

- •16.5. Требования к качеству отделочных работ и охране труда при их производстве

- •Глава 17. Процессы защитных изоляционных и кровельных работ

- •17.1. Назначение и виды защитных (изоляционных) и кровельных работ

- •17.2. Защита арматуры и бетона от коррозии

- •17.3. Устройство различных видов гидроизоляции

- •17.4. Гидроизоляция сооружений водопровода и канализации

- •17.5. Тепловая изоляция трубопроводов и сооружений

- •17.6. Кровельные работы

- •17.7. Особенности производства изоляционных и кровельных работ в зимнее время

- •17.8. Охрана труда при производстве изоляционных и кровельных работ

- •И сооружений

- •Глава 18. Строительство наружных сетей трубопроводов. Основные

- •18.1. Виды прокладки трубопроводов

- •18.2. Подготовка траншей. Устройство естественных и искусственных оснований под трубопроводы

- •18.3. Выбор кранов для прокладки трубопроводов

- •Средств

- •18.4. Подбор грузозахватных приспособлении

- •Трубопроводов:

- •18.6. Способы прокладки трубопроводов по заданному направлению и уклону

- •Технические характеристики троллейных подвесок для непрерывной укладки изолированного трубопровода в траншею (катки полиуритановые или на авиашинах)

- •18.6. Совмещенная прокладка трубопроводов

- •Назначения

- •18.7. Прокладка трубопроводов в зимних условиях

- •18.8. Требования к качеству прокладки трубопроводов и основные правила охраны труда

- •Глава 19. Технология прокладки трубопроводов из неметаллических труб

- •19.1. Виды неметаллических труб и преимущества

- •Их применения

- •19.2. Монтаж керамических трубопроводов

- •19,3. Монтаж асбестоцементных трубопроводов

- •Зажимы; 21 — лапки

- •19.4. Монтаж бетонных и железобетонных трубопроводов

- •Железобетонных раструбных труб:

- •Бульдозера:

- •Однобуртовых (б) муфт:

- •19.5. Монтаж трубопроводов из полимерных (пластмассовых) труб

- •Глава 20. Прокладка трубопроводов из металлических труб

- •20.1. Монтаж чугунных трубопроводов

- •20.2. Укрупнительная сборка, сварка и изоляция стальных труб на трубозаготовительных базах

- •20.3. Сборка, сварка и изоляция труб и трубных секций

- •20.4. Способы укладки изолированных труб и секций в траншею

- •В траншею:

- •20.5. Комплексно-механизированная прокладка стальных трубопроводов

- •Трубопроводов различных диаметров:

- •Трубоукладчиков при совмещенном методе работ

- •Раздельном методе работ:

- •Глава 21. Бестраншейная прокладка труб под дорогами и другими

- •21.2. Прокладка труб способом прокола

- •Прокола:

- •И глинистых ( ) грунтах

- •21.3. Прокладка труб способом продавливания

- •Виброударная установка увг-51:

- •21.4. Прокладка труб способом горизонтального бурения

- •Тывающей установкой:

- •21.5. Прокладка рабочего трубопровода в футляре

- •Бойника:

- •21.6. Щитовая проходка тоннелей и коллекторов

- •21.7. Основные требования охраны труда при бестраншейной прокладке трубопроводов

- •Глава 22. Монтаж надземных трубопроводов и прокладка дюкеров

- •22.1. Назначение и область применения надземных переходов трубопроводов и дюкеров

- •22.2. Особенности технологии устройства висячих, подвесных, балочных и арочных (самонесущих) переходов трубопроводов

- •22.3. Технология строительства дюкеров через «сухие» овраги, балки и водные преграды

- •22.4. Способы разработки подводных траншей

- •22.5. Подготовка и прокладка стальных дюкеров через водные преграды

- •Устройства спусковых дорожек:

- •22.6. Основные требования охраны труда при монтаже надземных трубопроводов и прокладке дюкеров

- •Глава 23. Испытание и приемка напорных и самотечных трубопроводов

- •23.1. Виды и порядок испытаний

- •23.2. Гидравлическое испытание напорных трубопроводов

- •23.3. Пневматическое испытание напорных трубопроводов

- •23.4. Приемка, промывка и хлорирование трубопроводов

- •23.5. Испытание и приемка безнапорных (самотечных) трубопроводов

- •Глава 24. Технология строительства основных сооружений систем водоснабжения и водоотведения

- •24.1. Внедрение индустриальных методов в строительство сооружений

- •24.3. Унификация и типизация конструкций сборных сооружений. Номенклатура сборных элементов и конструктивные схемы сооружений

- •24.3. Монтаж прямоугольных емкостных сооружений

- •(Объектный поток I):

- •Крупных резервуаров:

- •24.4. Монтаж круглых (цилиндрических) сооружений

- •Резервуара:

- •24.5. Особенности возведения сооружений из монолитного бетона

- •Емкостных сооружений:

- •24.6. Бетонирование стволов водонапорных башен и оболочек градирен

- •24.7. Сварка и замоноличивание стыков между сборными элементами сооружений, их гидравлическое испытание

- •Методом торкретирования:

- •24.8. Устройство заглубленных водозаборных сооружений и насосных станций опускным способом

- •Сборного (б) железобетона:

- •24.9. Технология устройства заглубленных сооружений способом «стена в грунте»

- •24.10. Монтаж коллекторов прямоугольного и круглого сечений

- •Направление монтажа Рйс. 24.33. Монтаж коллекторов из объемных блоков:

- •Труб диаметром 2000 мм:

- •24.11. Охрана труда при монтаже сооружений и коллекторов

- •Глава 25. Монтаж технологического оборудования сооружений

- •25.1. Подготовка зданий, фундаментов и оснований под монтаж оборудования

- •25.2. Подготовка насосного оборудования к монтажу. Необходимые монтажные приспособления и инвентарь

- •25.3. Монтаж горизонтальных насосных агрегатов

- •11 4SiK I* Рис. 25.2. Выверка насосов с помощью струн и центровка муфт с помощью щупа и индикатора:

- •Скоба; 12 — винт; n, m — замеры щупом

- •25.4. Монтаж вертикальных насосных агрегатов

- •25.5. Присоединение к насосам трубопроводов и арматуры

- •25.6. Опробование, наладка и сдача оборудования в эксплуатацию

- •25.7. Охрана труда при монтаже технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем

- •26.1. Организация заготовительного производства

- •Раструбов:

- •26.3. Монтаж внутренних канализационных и водосточных сетей

- •26.4. Установка санитарно-технических приборов и оборудования. Способы их крепления

- •26.5. Монтаж санитарно-технических кабин

- •26.6. Испытание и приемка внутренних санитарно-технических систем

- •26.7. Основные правила охраны труда при производстве санитарно-технических работ

- •Глава 27. Организация строительно-монтажных работ. Основные понятия и положения

- •27.1. Подготовка строительного производства

- •27.2. Основы поточной организации выполнения работ

- •27.3. Краткие сведения о календарном планировании. Составление графиков производства работ

- •27.4. Составление калькуляции трудовых затрат

- •27.5. Составление технологических карт и карт трудовых процессов

- •Литература

- •Оглавление

- •Глава 11. Процессы земляных работ 278

- •Глава 12. Процессы устройства оснований, фундаментов

- •Глава 13. Процессы бетонных и железобетонных работ 405

- •Глава 14. Процессы каменных работ 440

- •Глава 15. Процессы монтажа строительных конструкций 456

- •Глава 16. Процессы отделочных работ 471

- •Глава 17. Процессы защитных изоляционных

- •Глава 18. Строительство наружных сетей трубопроводов.

- •Глава 19. Технология прокладки трубопроводов

- •Глава 20. Прокладка трубопроводов из металлических труб ... 545

- •Глава 21. Бестраншейная прокладка труб под дорогами

- •Глава 22. Монтаж надземных трубопроводов и прокладка

- •Глава 23. Испытание и приемка напорных и самотечных

- •Глава 24. Технология строительства основных сооружений

- •Глава 25. Монтаж технологического оборудования

- •Глава 26. Монтаж внутренних санитарно-технических систем ..'. 705

- •Глава 27. Организация строительно-монтажных работ.

24.5. Особенности возведения сооружений из монолитного бетона

При возведении из монолитного железобетона сооружений систем водоснабжения и водоотведения наиболее сложным и трудоемким для производства работ являются многочисленные емкостные сооружения прямоугольной и круглой (в плане) формы. Трудность бетонирования подобных сооружений заключается в том, что при бетонировании основных их конструктивных элементов - днищ, стен, перегородок необходимо обеспечить не только их устойчивость и прочность, но, главное, морозостойкость и водонепроницаемость. В свою очередь трудоемкость бетонирования стен емкостей связана с тем, что толщина этих стен незначительна (20-40 см), а высота достигает 5-7 м.

К бетонированию днищ резервуаров и других емкостных сооружений (независимо от формы в плане) приступают после устройства щебеночной и бетонной подготовки.

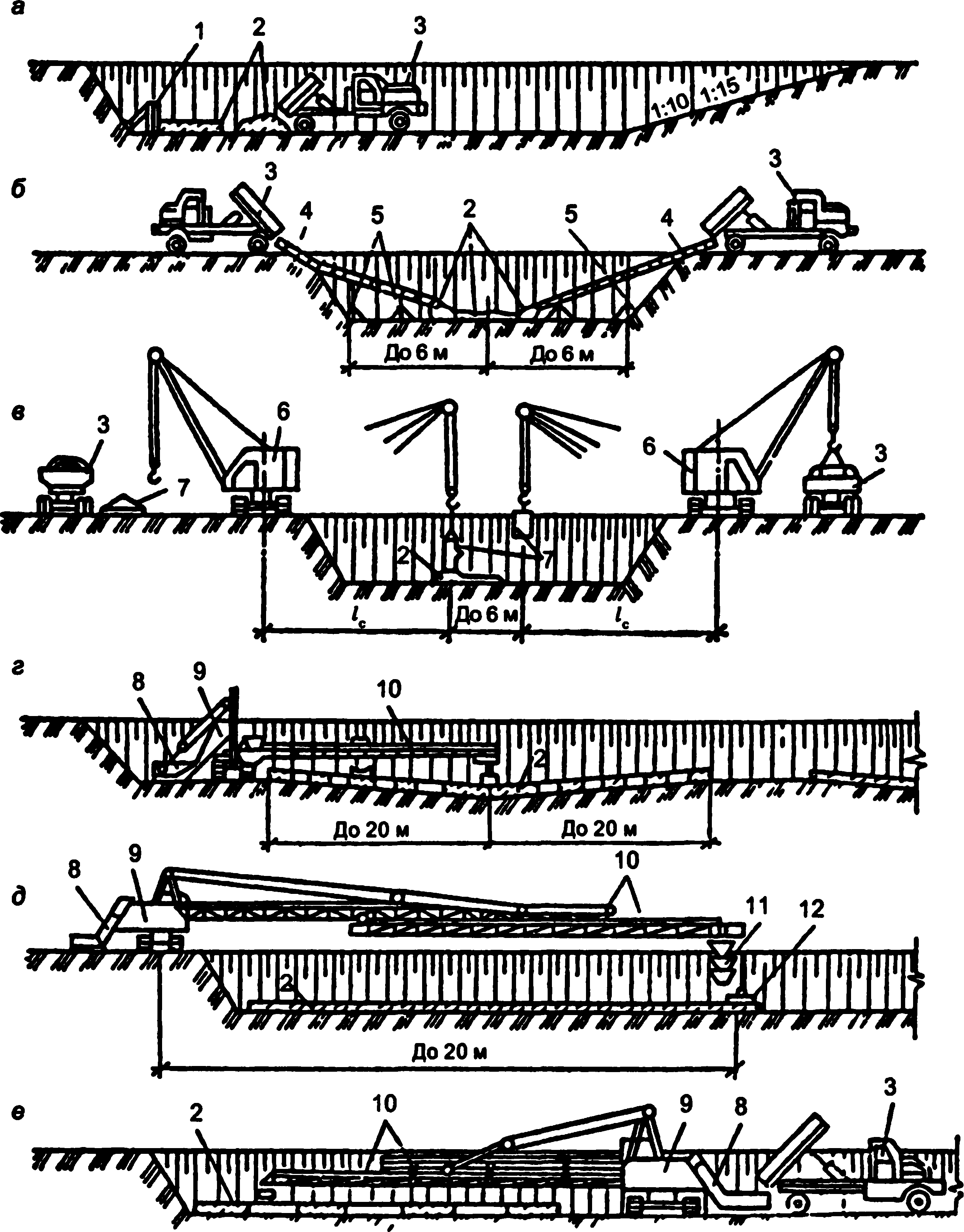

Устройство щебеночной и бетонной подготовки. При плотных грунтах основания щебень и бетон в котлован доставляют автосамосвалами непосредственно в рабочую зону (рис. 24.17, а) и разравнивают его специальными разравнивателями, смонтированными на экскаваторе. В слабых грунтах, когда заезд в котлован невозможен или размеры сооружения в плане невелики, для подачи щебня и бетонной смеси применяют виброжелоба, загружаемые непосредственно из самосвалов (рис. 24.17, б). Бетон также подают стреловыми кранами в бадьях, загружаемых смесью на заводе и доставляемых в автомобилях (рис. 24.17, в) или на объекте с доставкой смеси автосамосвалами. Используют для этих целей и ленточные бетоноукладчики (рис. 24.17, г-е). Бетоноукладчиком, передвигающимся по берме котлована, подают смесь на полосу шириной до 20 м с каждой

657

Рис. 24.17. Схема устройства щебеночной и бетонной подготовки под днища

Емкостных сооружений:

1 — опалубка; 2 — щебень или бетонная смесь; 3 — автосамосвал; 4 — виброжелоб; 5 — опоры; 6 — кран; 7 — бадьи; 8 — скиповый подъемник; 9 — бетоноукладчик; 10 — конвейер; 11 — хобот; 12 — вибратор

658

стороны, разравнивают и уплотняют ее. Бетонные подготовки сооружений больших площадей (под горизонтальные отстойники, аэротен-ки и др.) устраивают помощью автобетоноукладчиков или автобетононасосов (см. рис. 24.18, в), работающих с бермы котлована и укладывающих бетонную смесь в подготовку полосами шириной по 5-6 м. При устройстве бетонных подготовок (как затем и бетонного днища) применяют бетононасосные установки производительностью

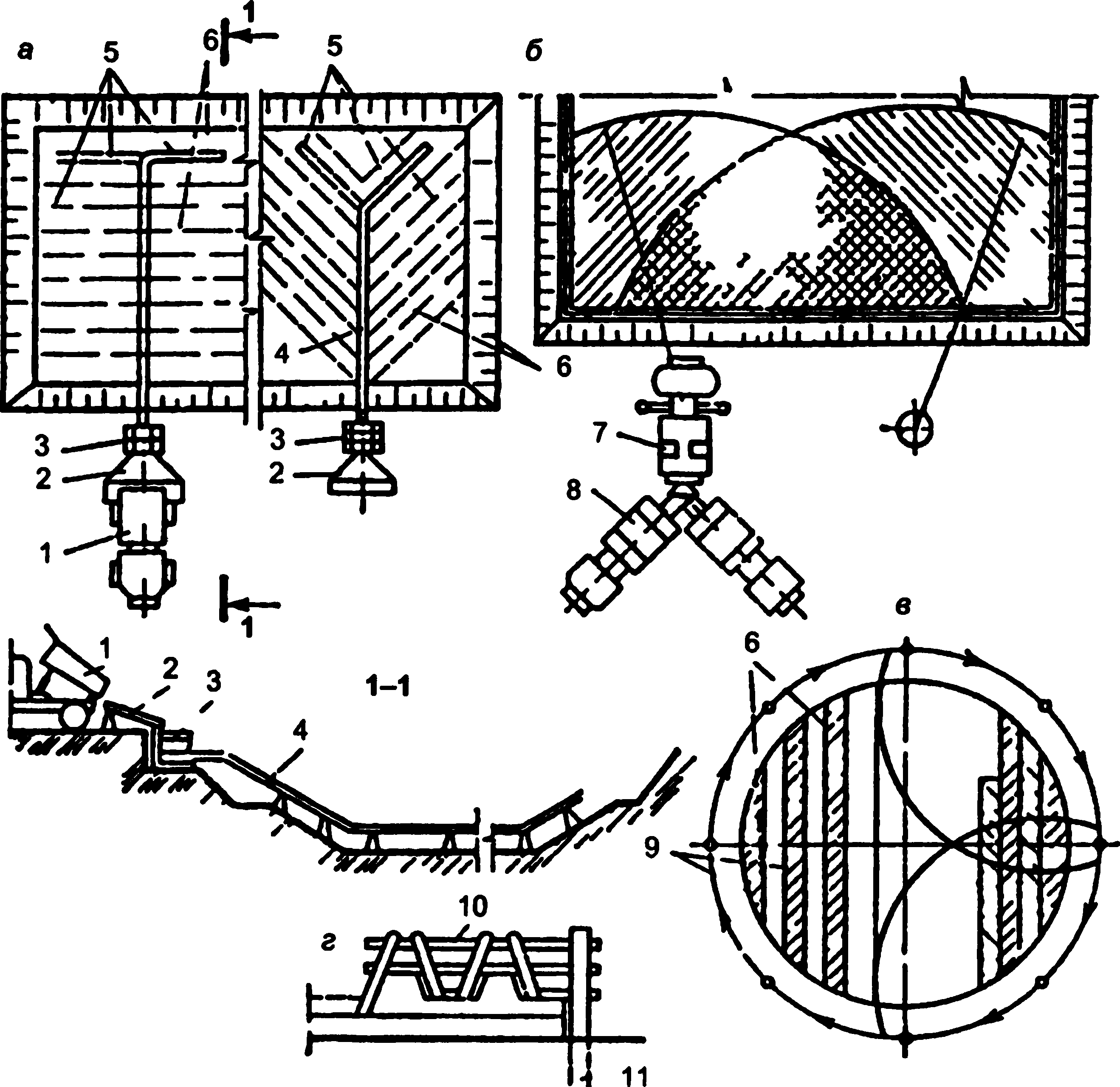

Рис. 24.18. Схема укладки бетонной смеси бетононасосами и устройства опалубки днища:

1 — автосамосвал; 2 — вибробункер; 3 — бетононасос; 4 — бетоновод; 5 — места укладки бетоноводов в процессе бетонирования; 6 — рабочие швы в бетоне; 7— автобетононасос; 8 — автобетоносмеситель; 9 — забетонированные

полосы; 10 — ригель; 11 — свая

659

5-40 м3/ч с радиусом действия до 300 м. Смесь такой установкой укладывают отдельными полосами шириной 6 м, параллельной одной из сторон сооружения или «в елочку» (рис. 24.18, а). Однако более эффективным для устройства подготовки (как и днища) является применение автобетононасосов с трубчатой сочлененной стрелой (рис. 24.18, б); с одной стоянки можно укладывать смесь на площади радиусом до 23 м. В цилиндрических сооружениях полосы бетонирования разграничивают по хорам основания последовательно или через одну (рис. 24.18, в).

Бетонирование днища. Перед бетонированием днища устраивают выравнивающую цементную стяжку и гидроизоляцию, после чего укладывают защитную стяжку, устанавливают опалубку, раскладывают арматуру и укладывают бетон в днище. Защитную стяжку поверх гидроизоляционного покрытия устраивают из цементно-песчаного раствора толщиной 2,5-3 см или асфальта толщиной до 5 см. Уплотняют цементную стяжку виброрейками по маячным рейкам, укладываемым на расстоянии 2-3 м одна от другой, а асфальтовую - поверхностными вибраторами или легкими катками.

Опалубка днища обычно включает в себя опалубку по наружному периметру днища, при сборных стенах сооружений опалубку пазов -гнезд (рис. 24.18, г) и опалубку приямков. Опалубку устраивают из заранее изготовленных щитов или отдельных опалубочных блоков, что особенно целесообразно при сложной форме днища сооружений.

Арматуру днища монтируют из арматурных сеток, каркасов или отдельных стержней. В цилиндрических сооружениях днища делят концентрическими окружностями, которые затем дополнительно делят на секторы трапецеидальной формы (рис. 24.19, а). По размерам этих секторов изготавливают арматурные каркасы, размеры которых соответствуют габаритам транспортных средств. Для армирования днища используют также арматурные сетки из стержней диаметром 5-8 мм (в зависимости от размера днища сооружения), которые свертывают в рулоны. На объекте рулоны разворачивают, вытягивают и укладывают в проектное положение. Для прямоугольных сооружений применяют арматурные сетки и каркасы размерами, кратными размерам секций или захваток (рис. 24.19, б). В прямоугольных сооружениях небольших размеров раздельная установка опалубки, арматуры и укладка бетонной смеси последовательными потоками часто бывает зат-руднительна. Поэтому в таких случаях эти процессы выполняют одним потоком с применением одного или двух кранов, передвигающихся по уложенным деревянным щитам или железобетонным плитам (рис. 24.19, в). Работы при этом ведут последовательными

660

Рис. 24.19. Схемы организации работ при устройстве днища емкостных сооружений

: 1 — контуры каркасов; 2 — нахлестка арматурных каркасов; 3 — сетки в виде рулонов; 4— опалубка; 5 — бадьи; б — кран; 7— автомобили, доставляющие арматурные каркасы и бадьи с бетоном; 8 — временный настил для поезда кранов и транспорта; 9 — укладка бетона; 10— забетонированное днище; 11 — рабочие швы, места установки опалубочных досок (цифры в кружках указывают последовательность бетонирования)

полосами или чаще через полосу (рис. 24.19, г). За первый проход краном укладывают арматурные сетки или каркасы для полосы шириной 2-4 м, а за второй — бетонную смесь. При движении крана в

661

обратном направлении перекладывают дорожные плиты в новое положение (для бетонирования следующей полосы) и одновременно переставляют опалубку с первой полосы на вторую или устанавливают ее заново.

Укладка бетона в днище возможна различными способами и, в частности, теми же, что и бетонирование подготовки, рассмотренными выше (см. рис. 24.17). Однако производство бетонных работ при этом несколько усложняется наличием арматуры, когда укладывать смесь в днище непосредственно из транспортных средств невозможно, и поэтому применяют дистанционные способы с использованием виброжелобов, бадей, а также бетононасосных установок. Пример устройства днища с подачей бетона бадьями приведен на рис. 24.19. Как и при устройстве подготовки, при бетонировании днища бетононасосны-ми установками требуются частые перекладки бетоноводов, что в целом снижает эффективность этого способа. Поэтому более эффективным для бетонирования днищ является применение конвейерных бетоноукладчиков (см. рис. 24.17, г, д, е). Двигаясь по берме котлована, они укладывают смесь в днище полосой до 20 м с каждой стороны. При бетонировании днищ особо больших размеров (горизонтальных отстойников, аэротенков и др.) применяют схемы работ с передвижением бетоноукладчика по дну котлована и с укладкой смеси полосами шириной 5—6 м при общей ширине захватки до 20 м (см. рис. 24.17, е). Для бетонирования днища целесообразно также применять автобетоноукладчики (см. рис. 24.18, б). Стрелы таких полноповоротных бетоноукладчиков, состоящие из двух или трех секций (звеньев), соединенных шарнирно между собой, позволяют подавать смесь в любую точку в пределах радиуса действия стрелы.

Для эффективной организации процесса укладки смеси в днище его разбивают на полосы бетонирования с соответствующей установкой опалубки и укладки арматуры, с соблюдением последовательности поточного выполнения процессов на захватках. При относительно малых размерах сооружений - до 28-30 м (прямоугольных или цилиндрических в плане) смесь укладывают полосами или концентрическими кольцами шириной 2-4 м последовательно и непрерывно до полного завершения. При больших размерах сооружений в плане укладку ведут через полосу (см. рис. 24.19, г, ё) с последующим заполнением оставленных промежутков. Бетонирование днищ больших размеров в плане ведут совмещенным способом при перемещении машины, выполняющей процессы, на днище по специально выстилаемым деревянным щитам или железобетонным плитам - ходам—проездам. При этом работы выполняют последовательными

662

полосами, укладывая одновременно арматуру и бетонную смесь (см. рис. 24.19, в), причем в первый проход крана укладывают арматурные сетки и каркасы для полосы шириной 3—4 м, а во второй -смесь. При устройстве бетонных подготовок и днищ емкостных сооружений перспективными являются установки для пневмонабрыз-га бетонной смеси (см. рис. 13.9, 6). При этом по шлангам с помощью сжатого воздуха подают сухую бетонную смесь, которую на выходе из концевого сопла смешивают с водой. Бетонная смесь выбрасывается с большой скоростью (до 120 м/ч), благодаря чему образуется при укладке очень плотный слой бетона, не требующий дополнительного уплотнения. Для выполнения набрызг-бетонных работ применяют специальный комплект машин (см. рис. 13.9), главной из которых является бетон-шприц-машина.

Наиболее трудоемким при возведении монолитных емкостных сооружений (резервуаров, отстойников, фильтров, аэротенков и др.) является бетонирование их стен, имеющих часто переменную толщину (200-500 м) и высоту (до 5-7 м).

Бетонирование стен сооружений в щитовой опалубке. При возведении емкостных водопроводных сооружений из монолитного бетона процесс бетонирования их стен является наиболее сложным и трудоемким еще и потому, что обеспечить герметичность (водонепроницаемость) емкости можно только при достаточно высокой плотности бетона в конструкциях, что в свою очередь достигается непрерывным бетонированием стен, т. е. при условии укладки слоев бетонной смеси с интервалами, не превышающими срока ее схватывания.

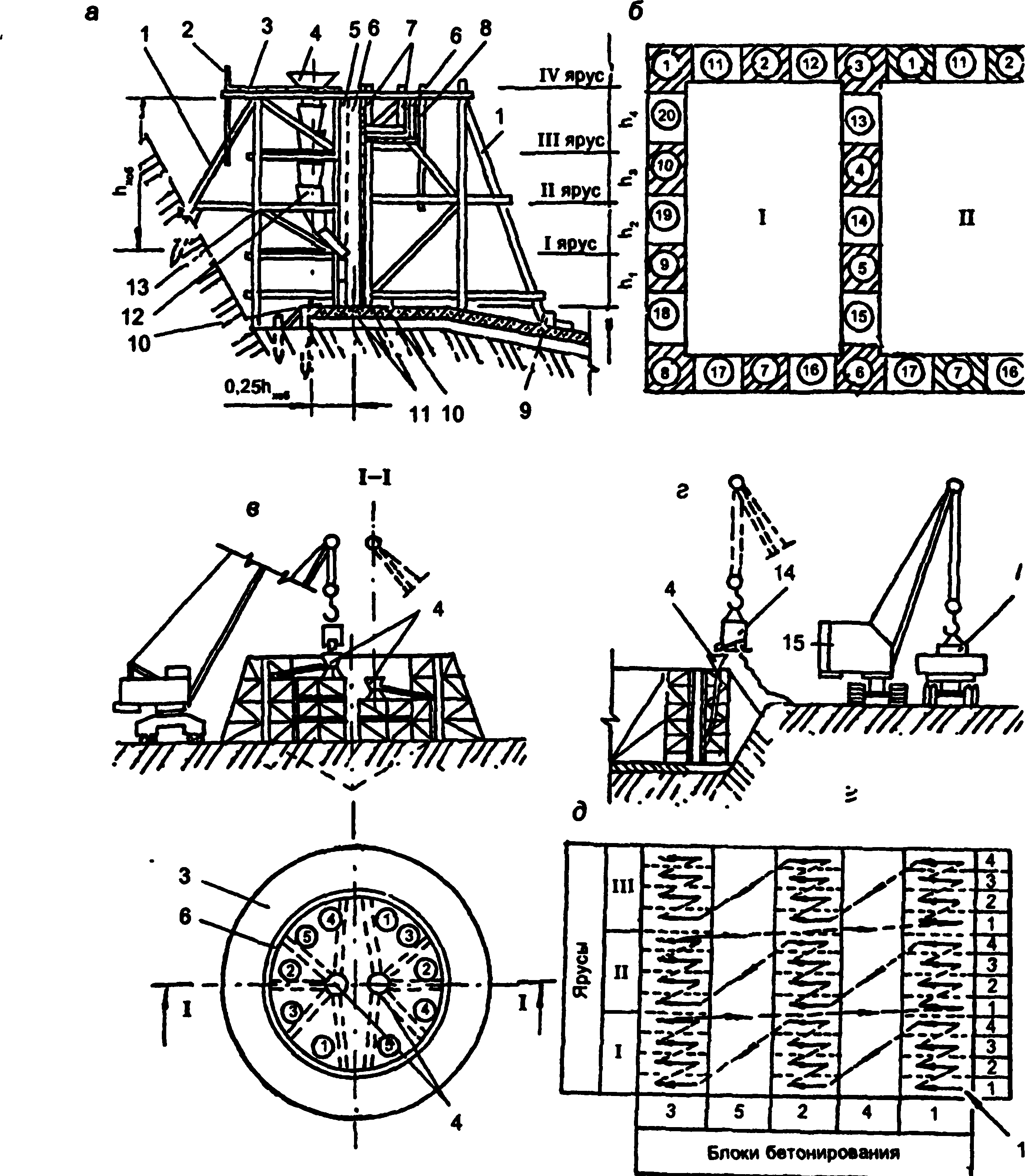

При бетонировании стен в щитовой переставной или стационарной опалубке (рис. 24.20) их делят на ярусы бетонирования высотой 1-1,2 м и блоки бетонирования (рис. 24.20, б, д), устанавливают опалубку с внутренней или наружной стороны и арматурный каркас на всю высоту сооружения. Далее, установив на высоту одного яруса опалубку, с другой стороны стены укладывают бетонную смесь (рис. 24.20, в, г), а затем, наращивая опалубку, укладывают смесь во все остальные ярусы. Смесь укладывают слоями 20—25 см с временными интервалами, не превышающими 1,5-2 ч (в соответствии со временем ее схватывания). Процесс укладки смеси при этом чередуется с процессом наращивания опалубки (рис. 24.20, д).

Такой порядок бетонирования применим для сооружений, не имеющих покрытий (аэротенки, радиальные отстойники, фильтры и др.). В сооружениях с покрытиями (резервуары чистой воды и др.) перед бетонированием наружных стен возводят монолитные (или

663

Рис. 24.20. Бетонирование стен емкостных сооружений в щитовой опалубке:

а — общая схема бетонирования стены и разбивка ее на ярусы; б — разбивка стен на захватки (римские цифры) и блоки бетонирования (арабские цифры); в, г — подача бетонной смеси бадьями с помощью крана; д — последовательность установки опалубки и укладки бетона; 1 — подкос; 2 — ограждение; 3 — рабочий настил; 4 — приемный бункер; 5 — границы щитов опалубки; 6 — бетонируемые конструкции; 7,8 — опалубка лотка и ее каркас; 9 — упор; 10 — прижимная доска; 11 — ребра жесткости; 12 — хобот звеньевой; 13 — опора подмостей; 14 — вибробадья; 15 — кран; цифрами в кружках указана последовательность

бетонирования стен; h1-h4 высоты ярусов

664

сборные) железобетонные конструкции внутри сооружения - колонны, перегородки и опирающуюся на них часть покрытия.

В последние годы для подачи и укладки бетонной смеси в опалубку стен часто используют автобетононасосы (АБН) с шарнирно-со-члененной стрелой, что облегчает и ускоряет бетонирование стен.

Бетонирование стен в катучей и горизонтально скользящей оналубке. Основным недостатком применения катучей опалубки для бетонирования стен сооружений является необходимость перерывов (для набора смесью распалубочной прочности), что замедляет темпы бетонных работ и повышает их трудоемкость. Поэтому более эффективной является горизонтально скользящая опалубка, сконструированная в виде инвентарного передвигающегося по рельсам агрегата (рис. 24.21, а), позволяющей непрерывно бетонировать стены сооружений в процессе поступательного движения опалубки. Такая опалубка представляет собой агрегат непрерывного действия, который формирует стены, заменяет леса и подмости и одновременно служит постоянным рабочим местом для бетонщиков. Конструкция его позволяет производить перемещение опалубочных щитов вдоль оси стены, поднимать щиты для поярусного ее бетонирования, регулировать уклон ее поверхности и отделять щиты от бетона с последующей установкой их в новое проектное положение. В основу технологии и конструкции горизонтально скользящей опалубки положены принципы непрерывности и поточности процесса бетонирования стены горизонтальными ярусами в непрерывно скользящих щитах.

С помощью агрегата опалубки можно бетонировать стены прямоугольных сооружений практически любой длины. В последние годы разработана и внедрена новая конструкция самоходной универсальной горизонтально скользящей опалубки, пригодной для возведения стен как прямоугольных, так и цилиндрических сооружений при радиусах кривизны 9-48 м и высоте стен до 8 м. Специфической особенностью этой опалубки является применение щитов криволинейной формы, а также криволинейных рельсовых путей.

Бетонирование стен прямоугольных сооружений. Перед бетонированием горизонтально скользящую опалубку приводят в рабочее положение, щиты опалубки устанавливают в соответствии с проектом. Технологическая схема бетонирования стен отстойника в горизонтально скользящей опалубке приведена на рис. 24.21. Для бетонирования применяют малоподвижные бетонные смеси с осадкой конуса 0-2 см при водоцементном отношении В/Ц = 0,45-0,55. Бетонирование стен ведут поярусно в непрерывно скользящих щитах. При этом высота первого яруса равна высоте опалубочных щитов. Смесь

665

Рис. 24.21. Бетонирование стен прямоугольного отстойника с помощью горизонтально скользящей опалубки:

а — схема опалубки; б — технологическая схема бетонирования стен; 1 — рельсовый путь; 2 — стойки; 3 — лебедка подъема щитов; 4 — балка; 5 — щиты опалубки; б— фиксаторы; 7— лестница; 8—- тележка опалубки; 9 — рабочий настил; 10 — ограждение; 11 — бункер; 12 — прижимное устройство; 13 — ползуны; 14 — агрегаты опалубки; 15 — краны; 16 — арматурные сетки

666

в опалубке уплотняют вибраторами, установленными на щитах. Необходимое качество монолитных стен при этом в значительной мере обеспечивается правильным выбором скорости передвижения агрегата опалубки, которая обусловливается сроком достижения минимальной прочности бетона, достаточной для освобождения его из опалубки. Обычно она принимается равной 4-8 м/ч, а при использовании ускорителей твердения бетона - до 10-12 м/ч.

Бетонирование стен цилиндрических сооружений осуществляется в универсальной горизонтально скользящей опалубке. Рельсовый путь для передвижения опалубки выгибают в соответствии с радиусом бетонируемой стены. При этом внутренний рельс укладывают и крепят к закладным деталям и штырям непосредственно на бетонном днище, а наружный — к деревянным шпалам. После бетонирования стены штыри креплений срезают, а рельсы вместе с подкладками демонтируют для повторного применения на другом сооружении. Агрегат опалубки монтируют краном из отдельных укрупненных узлов.

После монтажа арматурных каркасов стены и подготовки рабочего шва у днища начинают поярусное бетонирование стены. Общая схема бетонирования стены цилиндрического сооружения агрегатом опалубки представлена на рис. 24.22. Смесь укладывают непрерывно на всю высоту яруса. Причем верхний уровень укладываемой смеси должен быть ниже верха щитов на 5-7 см. Смесь уплотняют наружными или внутренними вибраторами. Скорость передвижения агрегата, опалубки в процессе бетонирования (время выдерживания бетона в опалубочных щитах) принимают такой, чтобы прочность бетона, выходящего из опалубки, составляла не менее 0,1 МПа; ее определяют опытным путем. Завершив бетонирование стен сооружения, агрегат опалубки разбирают на укрупненные узлы и переставляют на рельсовые пути другого бетонируемого сооружения.