- •Оглавление

- •Глава 5. Пространственная система сил 45

- •Глава 18. Механические свойства 173

- •Глава 19. Расчет несущей способности 178

- •Глава 20. Устойчивость сжатых 204

- •Предисловие

- •Раздел 1 основы расчета абсолютно твердого тела как модели механического объекта

- •Глава 1. Основные положения статики

- •1.1. Общие сведения

- •1.2. Аксиомы статики

- •1.3. Связи и их реакции

- •Некоторые разновидности связей и правила определения их реакций

- •Глава 2. Плоская система сходящихся сил

- •2.1. Сложение плоской системы сходящихся сил. Геометрическое условие равновесия

- •2.2. Определение равнодействующей системы сходящихся сил методом проекций. Аналитическое условие равновесия

- •Глава 3. Теория пар сил на плоскости

- •3.1. Пара сил. Эквивалентность пар сил

- •3.2. Сложение пар сил. Условие равновесия пар

- •3.3. Момент пары относительно точки

- •Глава 4. Плоская система произвольно расположенных сил (пспрс)

- •4.1. Приведение силы к точке

- •4.2. Приведение к точке плоской системы произвольно расположенных сил

- •4.3. Теорема Вариньона

- •4.4. Уравнения равновесия и их различные формы

- •Частные случаи решения уравнений равновесия

- •4.5. Балочные системы. Разновидности опор и виды нагрузок

- •4.6. Реальные связи. Трение скольжения и его законы

- •Основные законы трения

- •Глава 5. Пространственная система сил

- •5.1. Сложение пространственной системы сходящихся сил. Условие равновесия

- •5.2. Момент силы относительно оси

- •5.3. Пространственная система произвольно расположенных сил. Условие равновесия

- •Глава 6. Кинематика точки

- •6.1. Основные понятия кинематики

- •6.2. Способы задания движения точки

- •6.3. Определение скорости точки при естественном способе задания ее движения

- •6.4. Определение ускорения точки при естественном способе задания ее движения

- •6.5. Частные случаи движения точки

- •Равномерное движение точки по окружности

- •Глава 7. Простейшие движения твердого тела

- •7.1. Поступательное движение

- •7.2. Вращательное движение. Угловая скорость, угловое ускорение

- •7.3. Частные случаи вращательного движения

- •7.4. Скорости и ускорения различных точек вращающегося тела

- •7.5. Способы передачи вращательного движения

- •Глава 8. Сложное движение

- •8.1. Сложное движение точки

- •8.2. Плоскопараллельное движение тела

- •8.3. Определение скорости любой точки тела при плоскопараллельном движении

- •Глава 9. Движение несвободной материальной точки

- •9.1. Основные понятия и аксиомы динамики

- •9.2. Свободная и несвободная точки

- •9.3. Силы инерции

- •9.4. Принцип Даламбера

- •Глава 10. Работа и мощность

- •10.1. Работа постоянной силы при прямолинейном перемещении

- •10.2. Работа равнодействующей силы

- •10.3. Работа переменной силы на криволинейном пути

- •10.4. Мощность

- •10.5. Механический коэффициент полезного действия

- •10.6. Работа сил на наклонной плоскости

- •10.7. Работа и мощность при вращательном движении тел

- •10.8. Трение качения. Работа при качении тел

- •Глава 11. Общие теоремы динамики

- •11.1. Импульс силы. Количество движения. Кинетическая энергия

- •11.2. Теорема об изменении количества движения точки

- •11.3. Теорема об изменении кинетической энергии точки

- •11.4. Понятие о механической системе

- •11.5. Основное уравнение динамики вращающегося тела

- •11.6. Кинетическая энергия тела. Кинетический момент

- •Раздел 2

- •12.2. Классификация кинематических пар. Кинематические цепи

- •Кинематические цепи

- •12.3. Структурный синтез и анализ механизмов

- •12.4. Конструктивно-функциональная классификация механизмов

- •12.5. Передаточное отношение

- •Глава 13. Основы расчета и проектирования механизмов

- •13.1. Общие сведения о передачах.

- •Основные виды зубчатых передач

- •13.2. Общие сведения о методах изготовления зубчатых колес

- •13.3. Кинематика зубчатых механизмов с неподвижными осями вращения

- •13.4. Кинематика зубчатых механизмов с подвижными осями вращения

- •Глава 14. Основы кинематического анализа механизмов

- •14.1. Задачи и методы кинематического анализа механизмов. Масштабные коэффициенты

- •Масштабные коэффициенты

- •14.2. Построение положений рычажных механизмов методом засечек

- •14.3. Определение скоростей и ускорений рычажных механизмов методом планов

- •Глава 15. Методические указания к решению задач

- •15.1. Кинематика зубчатых механизмов

- •С неподвижными осями вращения

- •15.2. Кинематика зубчатых механизмов с подвижными осями вращения

- •Решение

- •Раздел 3

- •16.2. Напряжение как мера внутренних сил

- •Глава 17. Напряженно-деформированное

- •17.2. Однородное растяжение бруса как пример реализации одноосного напряженного состояния материала

- •17.3. Продольная и поперечная деформации. Закон Гука. Модуль упругости. Коэффициент Пуассона

- •17.4. Частный случай плоского напряженного состояния – чистый сдвиг. Закон Гука при сдвиге

- •Глава 18. Механические свойства конструкционных материалов

- •18.1. Экспериментальные исследования механических свойств

- •При проведении стандартных испытаний на растяжение

- •18.2. Условие прочности, коэффициент запаса прочности, допускаемые напряжения

- •Глава 19. Расчет несущей способности

- •19.2. Особенности расчета статически неопределимых стержневых систем

- •19.3. Напряженно-деформированное состояние при прямом поперечном изгибе

- •19.4. Условия прочности при прямом поперечном изгибе

- •19.5. Расчеты на жесткость при изгибе

- •19.6. Кручение вала (стержня) круглого поперечного сечения

- •19.7. Расчеты на прочность и жесткость при кручении

- •19.8. Условие прочности вала при совместном действии крутящего и изгибающего моментов

- •Глава 20. Устойчивость сжатых элементов Конструкций

- •20.1. Понятие о критической силе для сжатого стержня.

- •Формула Эйлера

- •20.2. Критическое напряжение. Пределы применимости формулы Эйлера

- •Раздел 4

- •21.2. Особенности геометрии косозубых, шевронных и конических передач

- •21.3. Особенности геометрии конических колес

- •21.4. Усилия в зацеплении зубчатых передач

- •21.5. Материалы и термообработка для зубчатых колес

- •21.6. Расчеты зубьев на сопротивление усталости по изгибным и контактным напряжениям

- •Глава 22. Червячные передачи

- •22.1. Общие сведения. Геометрические и кинематические особенности червячных передач

- •22.2. Усилия в зацеплении. Расчет зубьев колес. Тепловой расчет червячных передач

- •Глава 23. Ременные передачи

- •23.1. Общие сведения. Ремни. Шкивы

- •23.2. Скольжение ремня

- •23.3. Усилия и напряжения в ремнях. Тяговая способность и кпд передачи

- •Глава 24. Цепные передачи

- •24.1. Общие сведения. Цепи. Материалы

- •24.2. Усилия в элементах передачи. Расчет передачи

- •Глава 25. Несущие детали и опоРныЕ устройства механизмов

- •25.1. Валы и оси. Классификация.

- •Расчет на прочность. Материалы

- •25.2. Опоры валов и осей. Классификация подшипников

- •25.3. Динамическая грузоподъемность подшипников качения. Выбор подшипников и определение их ресурса

- •25.4. Муфты механических приводов. Общие сведения и классификация

- •25.5. Муфты общего назначения. Особенности расчета

- •25.6. Предохранительные муфты

- •Глава 26. Соединения деталей и уЗлОв машин

- •26.1. Сварные соединения. Общие сведения и характеристика. Изображения и обозначения на чертежах швов сварных соединений

- •26.2. Расчет на прочность и проектирование сварных соединений при постоянных нагрузках

- •26.3. Соединения пайкой и склеиванием

- •26.4. Соединения типа «вал–ступица». Общая характеристика и особенности расчета

- •26.4.1. Шпоночные соединения

- •26.4.2. Шлицевые соединения

- •26.4.3. Профильные соединения

- •26.4.4. Штифтовые соединения

- •26.5. Резьбовые соединения

- •26.5.1. Крепежные детали и стопорящие устройства

- •26.5.2. Резьба и ее параметры

- •26.5.3. Силовые зависимости в резьбовом соединении

- •26.5.4. Самоторможение и коэффициент полезного действия винтовой пары

- •26.5.5. Расчет резьбовых соединений на прочность

- •26.5.6. Расчет резьбовых соединений при переменном режиме нагружения

- •Литература

- •Приложение сортамент прокатной стали п1. Сталь горячекатаная. Балки двутавровые. Гост 8239–89.

- •П2.Сталь горячекатаная. Швеллер. Гост 8240–89

- •П3. Сталь горячекатаная. Уголки равнополочные: гост 8509–86

- •П4. Сталь горячекатаная. Уголки неравнополоные: гост 8510–86

21.5. Материалы и термообработка для зубчатых колес

Зубчатые колеса изготовляют из сталей, чугуна и неметаллических материалов. Колёса из неметаллических материалов имеют небольшую массу и не корродируют, а передачи с ними бесшумны в работе. Но невысокая прочность материалов и, как следствие, большие габариты передачи, сравнительно высокая стоимость изготовления колес ограничивают их применение в силовых механизмах.

Чугунные зубчатые колеса дешевле стальных, их применяют в малонагруженных открытых передачах. Они имеют малую склонность к заеданию и хорошо работают при слабой смазке, но не выдерживают ударных нагрузок.

Наибольшее распространение в силовых передачах имеют колёса из сталей Ст5, Ст6, 35, 35Л, 40, 40Л и др., которые, как правило, подвергают, термообработке для повышения нагрузочной способности.

Колеса малонагруженных передач в машинах общего назначения, а также колёса передач, габариты которых не ограничены, подвергают объемной закалке с высоким отпуском до твердости 300–350 НВ при диаметре колес до 150 мм. Колёса диаметром свыше 150 мм имеют твердость не менее 200 НВ. Зубья колес, подвергнутых такой обработке, имеют приблизительно одинаковую твердость по всему сечению и могут быть нарезаны после термообработки, благодаря этому отпадает необходимость выполнения доводочных операций.

Для предотвращения заедания рабочих поверхностей нижний предел твердости шестерни (меньшего колеса), как показывает практика, должен быть на 30–50 единиц выше верхнего предела твердости колеса.

Колёса высоконагруженных передач в транспортных машинах и передач ограниченных габаритов должны иметь твердость зубьев более 400 НВ.

21.6. Расчеты зубьев на сопротивление усталости по изгибным и контактным напряжениям

1. Расчет зубьев на прочность при изгибе. Условие прочностной надежности зуба:

![]()

где

![]() –

максимальное

напряжение в опасном сечении зуба;

–

максимальное

напряжение в опасном сечении зуба;

![]() –допускаемое

напряжение изгиба для материала зуба.

–допускаемое

напряжение изгиба для материала зуба.

Для оценки прочностной надежности зубчатой передачи необходимо иметь уравнение, связывающее максимальные напряжения в опасном сечении с внешней нагрузкой на зуб и размерами опасного сечения (параметрами передачи).

А. Прямозубые цилиндрические передачи. Расчет выполняют для наиболее опасного случая – однопарного зацепления, когда вся внешняя нагрузка передается одной парой зубьев:

![]()

где yF – коэффициент формы зуба;

Ft – окружная сила;

bw – ширина венца колеса;

m – модуль зацепления;

KFα – коэффициент, учитывающий одновременное участие в передаче нагрузки нескольких пар зубьев (KFα = 1);

KFβ – коэффициент концентрации нагрузки;

KFυ – коэффициент динамической нагрузки.

Б. Косозубые цилиндрические передачи. Напряжения в зацеплении косозубого цилиндрического колеса

![]()

где

![]() –

коэффициент, учитывающий наклон зубьев;

–

коэффициент, учитывающий наклон зубьев;

![]() –коэффициент

перекрытия;

–коэффициент

перекрытия;

![]()

где

![]() –

коэффициент ширины колеса;

–

коэффициент ширины колеса;

![]() для

колес низкой твердости (не более 350 НВ);

для

колес низкой твердости (не более 350 НВ);

![]() (для колес твердости

более 350 НВ).

(для колес твердости

более 350 НВ).

Ширину зубчатых колес принимают в зависимости от диаметра шестерни.

В. Конические передачи. В опасном сечении зуба конического колеса максимальные напряжения

![]()

где ![]() –

экспериментальный коэффициент,

учитывающий пониженную нагрузочную

способность конических передач по

сравнению с цилиндрическими передачами

из-за конструктивных особенностей;

–

экспериментальный коэффициент,

учитывающий пониженную нагрузочную

способность конических передач по

сравнению с цилиндрическими передачами

из-за конструктивных особенностей;

![]() = 0,85

– для конических прямозубых передач;

= 0,85

– для конических прямозубых передач;

![]() 1–1,2

– для передач с круговыми зубьями;

1–1,2

– для передач с круговыми зубьями;

m – модуль в среднем нормальном сечении зуба.

2. Расчет на контактную прочность активных поверхностей зубьев. Расчет зубьев выполняют для фазы зацепления в полюсе:

![]()

где

![]() –

максимальное

контактное напряжение на активной

поверхности зубьев;

–

максимальное

контактное напряжение на активной

поверхности зубьев;

![]() –

допускаемое

контактное напряжение.

–

допускаемое

контактное напряжение.

Контактные

напряжения

![]() одинаковы для обоих колес, поэтому

расчет выполняют для того колеса, у

которого

одинаковы для обоих колес, поэтому

расчет выполняют для того колеса, у

которого![]() меньше.

меньше.

Для

расчета зубчатой передачи на контактную

прочность необходимо иметь уравнение,

связывающее максимальное напряжение

![]() с

внешней нагрузкой и параметрами передачи.

с

внешней нагрузкой и параметрами передачи.

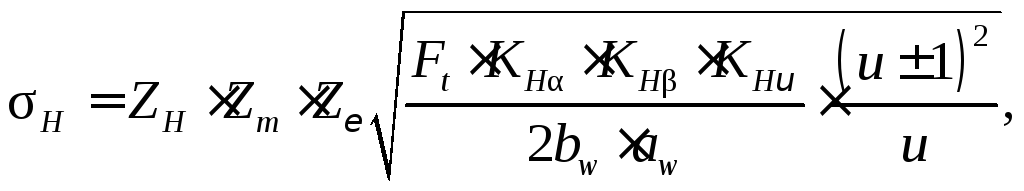

А. Прямозубые и косозубые передачи. Предел контактной выносливости:

где ZH – коэффициент, учитывающий форму сопряженных поверхностей;

Zm

–

коэффициент,

учитывающий механические свойства

материалов колес (модули упругости

Е1

и Е2

и коэффициенты Пуассона,

![]() и

и![]() );

);

Zm = 275 – для стальных колес;

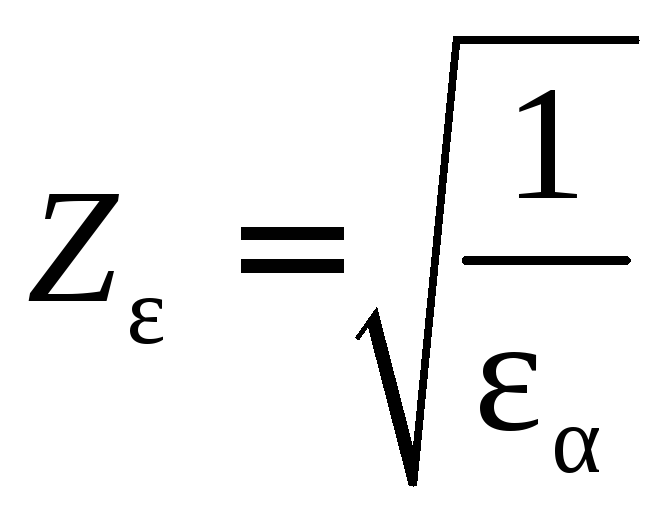

Zε – коэффициент, учитывающий суммарную длину контактных линий:

![]() – для

прямозубых передач.

– для

прямозубых передач.

–для косозубых

передач.

–для косозубых

передач.

![]() в предварительных

расчетах;

в предварительных

расчетах;

![]() – из

таблиц;

– из

таблиц;

![]() –

межосевое

расстояние;

–

межосевое

расстояние;

![]() –

ширина

колеса;

–

ширина

колеса;

u – передаточное число.

![]() принимают в

зависимости от межосевого расстояния:

принимают в

зависимости от межосевого расстояния:

![]()

где

![]() – коэффициент ширины колеса;

– коэффициент ширины колеса;

![]() =

0,315–0,5

– при симметричном положении колес;

=

0,315–0,5

– при симметричном положении колес;

![]() =

0,25–0,4

– при несимметричном;

=

0,25–0,4

– при несимметричном;

![]() =

0,2–0,25

– при консольном расположении.

=

0,2–0,25

– при консольном расположении.

Б. Конические

передачи (прямозубые). Расчет

производят по формуле (21.1), где вместо

коэффициента

![]() подставляют

коэффициент

подставляют

коэффициент

![]() (установлен экспериментально, учитывает

особенности прочности конических

передач). Для прямозубых передач

(установлен экспериментально, учитывает

особенности прочности конических

передач). Для прямозубых передач![]() 0,85.

0,85.