- •Курс лекций

- •Содержание

- •1. Введение

- •2. Классификация формовочных и стержневых машин

- •3. Прессовые формовочные машины

- •3.1. Особенности прессовых формовочных машин

- •3.2. Напряженное состояние литейной формы. Опока без модели

- •3.3. Напряженное состояние литейной формы. Опока с моделью

- •3.4. Способы снижения основного недостатка прессования

- •3.4.1. Прессование с профильной засыпкой смеси в опоку

- •3.4.2. Прессование жесткой профильной колодкой

- •3.4.3. Прессование решеткой

- •3.4.4. Прессование гибкой диафрагмой

- •3.4.5. Прессование с применением многоплунжерной головки

- •3.4.6. Прессование блоком мягкой резины

- •3.5. Прессование роторной головкой

- •3.6. Прессование лопастным рабочим органом

- •3.7. Верхнее и нижнее прессование

- •3.8. Аналитическое уравнение прессования

- •3.9. Эмпирические уравнения прессования

- •3.10. Расчет высоты наполнительной рамки

- •3.11. Влияние вибрации на уплотнение прессованием

- •4. Встряхивающие формовочные машины

- •4.1. Общая характеристика встряхивающих машин

- •4.2. Классификация встряхивающих формовочных механизмов

- •4.2.1. Классификация по роду привода

- •4.2.2. Классификация по характеру рабочего процесса

- •4.2.3. Классификация по степени амортизации удара

- •4.3. Характер уплотняющего воздействия на формовочную смесь

- •4.3.1. Кинетика сил инерции при ударе встряхивающего стола

- •4.3.2. Уплотнение формовочной смеси при встряхивании

- •4.3.3. Распределение сжимающих напряжений по высоте формы

- •4.3.4. Качество уплотнения формовочной смеси при встряхивании

- •4.3.5. Эмпирические уравнения встряхивания

- •4.4. Индикаторные диаграммы встряхивающих механизмов

- •4.5. Комбинированный механизм уплотнения

- •5. Пескометы

- •5.1. Классификация, устройство и работа пескометов

- •5.2. Физические основы процесса уплотнения пескометом

- •5.3. Потребляемая пескометной головкой мощность

- •6. Пескодувные машины

- •6.1. Классификация пескодувных машин

- •6.2. Устройство и работа пескодувных машин

- •6.3. Выбор основных параметров пескодувных машин

- •6.4. Границы применимости процесса

- •7. Импульсные машины

- •7.1. Процесс импульсного уплотнения

- •7.2. Импульсные головки

- •8. Комбинированные методы уплотнения

- •8.1. Предпосылки комбинированных методов уплотнения

- •8.2. Встряхивание с допрессовкой

- •8.3. Комбинированные импульсные методы уплотнения

- •8.4. Пескодувно-прессовый и пескодувно-импульсный методы

- •9. Сравнение методов уплотнения

- •10. Стержневые машины

- •11. Способы приведения формовочных машин в действие

- •12. Оборудование для приготовления смесей

- •12.1. Технология обработки формовочных материалов

- •12.2. Состав смесеприготовительных систем

- •12.3. Физические основы смешивания и классификация смесителей

- •12.4. Катковые смесители (бегуны)

- •12.5. Основы теории работы катковых смесителей (см)

- •12.6. Центробежные смесители

- •12.7. Лопастные и барабанные смесители

- •12.8. Разрыхлители и дезинтеграторы

- •13. Оборудование для приготовления свежих формовочных материалов

- •13.1. Оборудование для сушки и охлаждения песка и для сушки глины

- •13.1.1. Одноходовое горизонтальное барабанное сушило

- •13.1.2. Трехходовое барабанное сушило (20.10.11)

- •13.1.3. Особенности процесса сушки в барабанных сушилах

- •13.1.4. Установки для сушки и охлаждения песка в кипящем слое

- •13.2. Дробильно-размольное оборудование

- •13.2.1. Способы механического дробления

- •13.2.2. Физические основы процесса дробления.

- •13.2.3. Щековые дробилки

- •13.2.4. Валковые дробилки

- •13.2.5. Молотковые дробилки

- •13.2.6. Шаровые мельницы

- •13.2.7. Молотковые мельницы

- •13.2.8. Вибрационные мельницы 10.11.11.

- •13.3. Механизация процесса приготовления глинистой суспензии

- •14.1. Технология переработки отработанных формовочных смесей

- •14.2 Магнитные железоотделители

- •14.2.1. Шкивные железоотделители

- •14.2.2. Ленточные магнитные железоотделители 17.11.11

- •14.3. Оборудование для просеивания формовочных материалов

- •14.3.1. Плоское механическое сито

- •14.3.2. Барабанное полигональное сито

- •14.3.3. Вибрационное сито

- •14.3.4. Основы теории работы плоского механического сита

- •14.4. Установки гомогенизации и охлаждения отработанных смесей 1.12.11.

- •14.5. Устройства для регенерации отработанных смесей

- •15. Оборудование хранения и раздачи материалов и смесей

- •15.1. Бункеры для хранения сыпучих материалов 8.12.11.

- •15.2. Затворы

- •15.2.1. Секторный затвор

- •15.2.2. Челюстной затвор

- •15.2.3. Шиберный затвор

- •15.3. Питатели

- •15.3.1. Ленточный питатель

- •15.3.2. Пластинчатый питатель

- •15.3.4. Лотковый питатель

- •15.3.5. Тарельчатый питатель

- •15.3.6. Лопастной питатель

- •15.4. Дозаторы

- •15.4.1. Бункерный дозатор

- •15.4.2. Коробчатый дозатор

- •15.4.3. Поворотный дозатор

- •15.4.4. Шиберный дозатор

- •15.4.5. Весовые дозаторы

- •16. Оборудование для выбивки форм и стержней

- •16.1. Классификация выбивных устройств

- •16.2. Вибровозбудители

- •16.3. Подвесные вибраторы и вибрационные траверсы

- •16.4. Выбивные решетки

- •16.4.1. Рабочий процесс механических выбивных решеток

- •16.4.2. Выбивная эксцентриковая решетка

- •16.4.4. Выбивная инерционно-ударная установка

- •16.4.5. Установки с выдавливанием кома

- •16.4.6. Выбивка форм с крестовинами

- •16.4.7. Выбивные решетки с транспортированием отливок

- •16.4.8. Конструктивные особенности инерционных решеток

- •16.5. Выбивной барабан

- •16.6. Оборудование для удаления стержней из отливок

- •16.6.1. Пневматические вибрационные машины

- •16.6.2. Гидравлические камеры

- •16.6.3. Электрогидравлические установки

- •17. Оборудование для финишных операций

- •17.1. Отделение элементов литниковых систем

- •17.1.1. Механическое отделение элементов литниковых систем

- •17.1.2. Кислородно-ацетиленовая резка

- •17.1.3. Разделительная воздушно-дуговая резка металлов

- •17.2. Очистка и зачистка отливок

- •17.2.1. Рубильные молотки

- •17.2.2 Галтовочные барабаны

- •17.2.3 Дробеметная очистка отливок

- •17.2.4 Дробеструйная очистка отливок

- •17.2.5 Вибрационная очистка отливок

- •17.2.5. Зачистка отливок шлифовальными кругами

- •Список рекомендуемой литературы

3.4. Способы снижения основного недостатка прессования

Для снижения влияния разного уплотнения смеси над моделью и вокруг нее на качество формы, были разработаны некоторые технологические приемы и конструктивные решения.

3.4.1. Прессование с профильной засыпкой смеси в опоку

Для выравнивания плотности набивки формы над моделью и вокруг нее проще всего выполнить профилирование смеси перед прессованием. Обычно формовщик после засыпки смеси руками разгребал смесь таким образом, чтобы над моделями получались углубления. В этом случае жесткая плоская прессовая колодка деформирует сначала объемы смеси вокруг модели. Деформация смеси над моделями начинается с того момента, когда колодка достигнет дна углубления. Далее весь объем смеси деформируется одновременно. По окончании прессования контрлад формы получается плоским. В данном случае не требуется модификация оборудования, но процесс профилирования не стабилен, поскольку выполняется вручную по субъективной оценке формовщика.

3.4.2. Прессование жесткой профильной колодкой

Прессование профильной колодкой является инверсным по отношению к прессованию с профильной засыпкой. В этом случае углубления над моделями выполняются не в смеси, а в прессовой колодке.

При прессовании колодка начинает прессовать смесь в опоке своими выступами, и лишь после того, как дно углубления коснется смеси, начнется прессование объемов над моделями.

Процесс стабильнее профильной засыпки, поскольку не зависит от формовщика, однако имеет два недостатка. Во-первых, контрлад получается не плоским, во-вторых, для каждой модели требуется своя прессовая колодка.

3.4.3. Прессование решеткой

Удачным следует считать решение использовать в качестве прессовой колодки решетку. При этом сжимающие смесь напряжения определяются силой трения смеси проталкиваемой между ребрами.

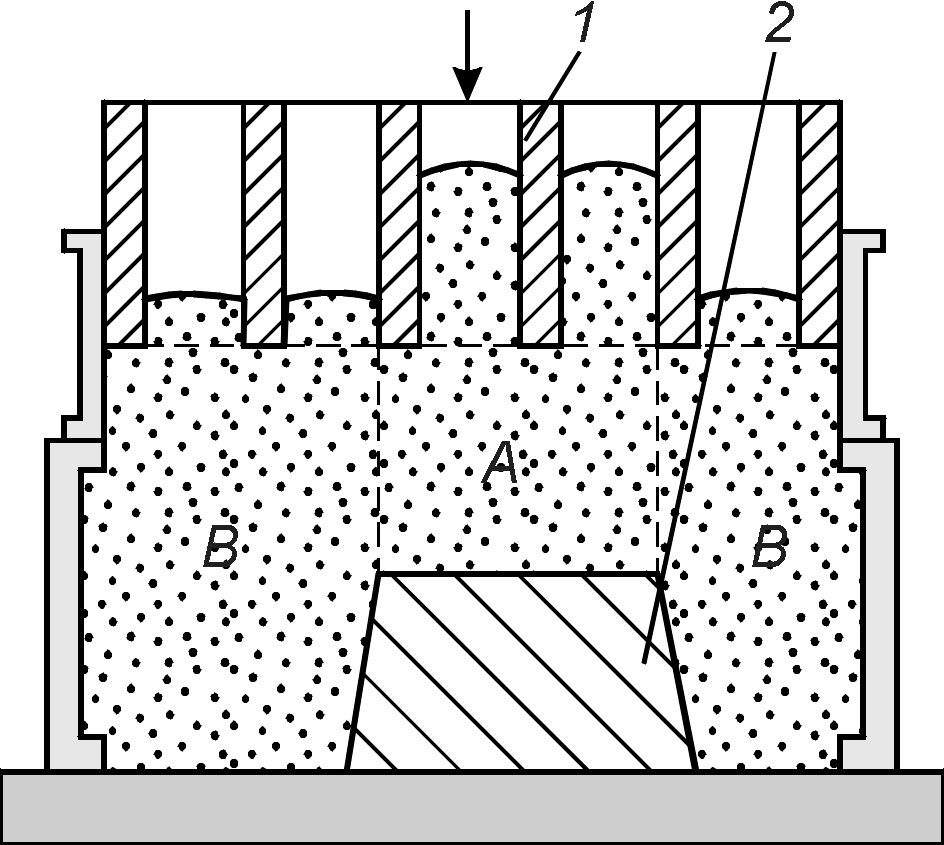

Обычно решетка состоит из ряда параллельных пластин – ребер 1, соединенных рамкой (рис. 6). При прессовании формы столб A над моделью 2 уплотняется быстрее, чем столбы B около модели, и напряжения в столбе A всегда больше напряжений в столбах B. Поэтому через зазоры между пластинами решетки смесь из столба A выдавливается интенсивнее, чем из столбов B. В результате плотность смеси под решеткой выравнивается по всему горизонтальному сечению формы.

|

Рис. 6. Прессование решеткой |

Решетка может состоять из взаимно перпендикулярных ребер, зазоры между которыми в отдельных местах могут перекрываться пластинами, например, над плохо уплотняемыми частями формы. По принципу действия решеткой является плоская перфорированная плита с отверстиями, плита с вертикальными стержнями, имеющими плоские торцы.

Решетку можно применять как при верхнем, так и при нижнем прессовании. Контрлад полуформы всегда получается плоским. При нижнем прессовании этим способом всегда можно получить полуформу, лад которой совпадает с ладом опоки.

Для того чтобы решетка работала стабильно, после изготовления каждой полуформы необходимо удалять из решетки оставшуюся в ней смесь. Для этого на решетке устанавливают вибратор, который включается при обратном ходе стола формовочной машины.

Данный метод успешно применяют для изготовления форм размером 1000x750x250 мм.