- •Учебно-методические разработки для самостоятельной работы студентов по курсу «Теоретические основы защиты окружающей среды»

- •Часть II

- •Специальные методы очистки сточных вод и основные методы сепарации твердых отходов

- •Введение

- •Глава 1. Химические методы очистки сточных вод

- •1.1 Нейтрализация

- •1.1.1. Нейтрализация смешиванием

- •1.1.2. Нейтрализация добавлением реагентов

- •1.1.3. Нейтрализация фильтрованием кислых вод через нейтрализующие материалы

- •1.2. Нейтрализация кислыми газами

- •1.2.1. Окисление и восстановление

- •1.2.2. Окисление пероксидом водорода

- •1.2.3. Окисление кислородом воздуха

- •1.2.4. Озонирование

- •Контрольные вопросы

- •Глава 2. Явление осмоса и его использование при очистке сточных вод

- •2.1. Осмотическое давление

- •2.2. Биологическая роль осмотического давления

- •2.3. Законы осмотического давления

- •2.4. Термодинамика осмотического давления

- •Контрольные вопросы

- •Глава 3. Физические основы электродных процессов при очистке сточных вод от примеси

- •3.1. Явления электролиза, поляризации и перенапряжения

- •3.1.1 Электролиз

- •3.1.2. Кривая напряжения

- •3.1.3. Электродвижущие силы разложения

- •3.1.4. Потенциал разложения

- •3.1.5. Концентрационная поляризация

- •3.1.6. Деполяризация

- •3.1.7. Перенапряжение

- •3.2. Электрокапиллярные явления

- •3.2.1. Зависимость поверхностного напряжения от заряда

- •3.2.2. Влияние адсорбции на электрокапиллярную кривую

- •3.2.3. Проблема абсолютных потенциалов

- •3.3. Электрокинетические явления

- •3.3.1. Диффузионный двойной слой и электрокинетический потенциал

- •3.3.2. Емкость двойного слоя

- •3.3.3. Электроосмос

- •3.3.4. Потенциал течения

- •3.3.5. Электрофорез

- •3.3.6. Потенциалы осаждения

- •3.4. Электрохимические методы очистки сточных вод

- •3.4.1. Анодное окисление и катодное восстановление

- •3.4.2. Электрокоагуляция

- •3.4.3. Электрофлотация

- •3.4.4. Электродиализ

- •Контрольные вопросы

- •Глава 4. Физические основы процессов переработки твердых бытовых отходов

- •4.1. Процессы измельчения и дробления

- •4.1.1. Назначение операций дробления и измельчения

- •4.1.2. Степень дробления и измельчения

- •4.1.3. Стадиональность и схемы дробления и измельчения

- •4.1.4. Удельная поверхность диспергированного материала

- •4.1.5. Современные представления о разрушении твердого материала

- •4.1.6. Механические свойства твердых тел при простых видах деформации

- •4.1.7. Законы дробления

- •4.1.8. Способы дробления, классификация машин для дробления и измельчения

- •4.2. Процесс грохочения

- •4.2.1. Основные понятия и назначение грохочения

- •4.2.2. Просеивающая поверхность

- •4.2.3. Способы определения гранулометрического состава

- •4.2.4. Ситовый анализ

- •4.2.5. Характеристики крупности

- •4.2.6. Аналитическое представление характеристик крупности

- •4.2.7. Дифференциальные функции распределения по крупности

- •4.2.8. Вычисление поверхности и числа частиц по уравнениям суммарной характеристики крупности

- •4.2.9. Эффективность процесса грохочения

- •4.2.10. «Легкие», «трудные» и «затрудняющие» частицы

- •4.2.11. Вероятность прохождения частиц через отверстия сита

- •4.2.12. Факторы, влияющие на процесс грохочения

- •4.3. Электромагнитная сепарация. Физические основы процесса

- •4.4. Электростатическая сепарация. Физические основы процесса

- •4.5. Электродинамическая сепарация

- •4.6. Сепарация твердых материалов по коэффициенту трения

- •4.7. Сепарация на основе явления смачиваемости

- •4.8. Аэросепарация

- •4.9. Составление балансной схемы переработанного твердого сырья

- •4.9.1. Баланс материалов при переработке твердых отходов

- •4.9.2. Технологические и технико-экономические показатели переработки твердых отходов

- •Контрольные вопросы

- •Варианты домашнего задания по курсу «Теоретические основы защиты окружающей среды»

- •1. Отстаивание, сгущение, осветление.

- •2. Флотация

- •3. Экстракция

- •4. Дробление и грохочение

- •5. Измельчение и классификация

- •6. Магнитное и электрическое разделение

- •Примеры выполнения домашних заданий

- •Темы заданий для курсовых работ по курсу «Теоретические основы защиты окружающей среды»

- •Пример выполнения курсовой работы

- •Литература

- •Оглавление

- •Глава 1. Химические методы очистки сточных вод 6

- •Глава 2. Явление осмоса и его использование при очистке сточных вод 20

- •Глава 3. Физические основы электродных процессов при очистке сточных вод от примеси 31

- •Глава 4. Физические основы процессов переработки твердых бытовых отходов 73

4.2.12. Факторы, влияющие на процесс грохочения

Ряд факторов, определяющих скорость, с которой частицы проходят через сито грохота, можно разделить на две группы:

1) зависящие от исходного материала: насыпная плотность; форма кривой гранулометрической характеристики; форма частиц; поверхностная влажность;

2) зависящие от оборудования: поверхность грохочения (площадь, доля живого сечения, размер, форма и толщина отверстий); характеристика вибраций (амплитуда, частота, направление); угол наклона грохота; способ подачи материала.

На практике многие факторы взаимосвязаны. Например, скорость, с которой материал перемещается по поверхности грохота, определяющая толщину материала и время пребывания материала на грохоте, фактически зависит от таких характеристик машины, как угол наклона, амплитуда, частота вибраций, а также тип поверхности грохочения, равно как от таких свойств материала; формы частиц и гранулометрической характеристики.

Большая часть опубликованных данных о работе сит и грохотов носит эмпирический характер и, хотя данные иногда противоречивы, относительное влияние на показатели процесса большинства параметров определено.

Из факторов, связанных с исходным материалом, очевидно влияние насыпной плотности и формы частиц на производительность грохочения, причем последняя возрастает по мере увеличения насыпной плотности и приближения формы частиц к идеальной (форма шара). Форма гранулометрической характеристики крупности и поверхностная влажность влияют на эффективность грохочения. Характер этого влияния, связанный с относительным содержанием «легких», «трудных» и «затрудняющих» зерен, оценивался ранее.

Влажность материала. Для грохочения имеет значение содержание внешней влаги, покрывающей пленкой поверхность зерен материала. Вода, находящаяся в порах и трещинах зерен, а также химически связанная, на грохочение не влияет. Например, грохочение некоторых каменных углей практически невозможно при их влажности более 6 %, так как влага в основном представлена поверхностными пленками, в то же время сильно пористые бурые угли просеиваются даже при влажности до 45 %.

Особенно сильно влияет влажность материала при грохочении его на ситах с мелкими отверстиями. Мелкие классы имеют наибольшую внешнюю влажность вследствие их большой удельной поверхности. Внешняя влага в материале вызывает слипание мелких частиц между собой, налипание их на крупные куски и замазывание отверстий сит вязким материалом. Кроме того, вода смачивает проволоки сита и может под действием сил поверхностного натяжения образовывать пленки, затягивающие отверстия. Все это препятствует расслоению материала по крупности на сите и затрудняет прохождение мелких зерен через отверстия, в результате чего они остаются в надрешетном продукте.

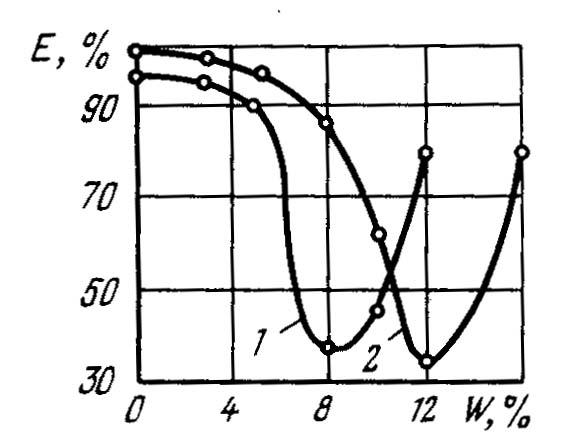

Конкретно о влиянии влажности на грохочение данного материала можно судить только на основании экспериментальных работ. Зависимости эффективности грохочения Е от влажности W материала приведены на рис. 4.19. Различие в поведении двух материалов объясняется их разной влагоемкостью.

Опытами показано, что иногда при добавке поверхностно-активных веществ (ПАВ) к влажному материалу, его подвижность и сыпучесть возрастают, что улучшает условия грохочения. Применение сит из несмачиваемых водой материалов также в некоторых случаях улучшает работу грохота.

Рис. 4.19. Зависимость эффективности грохочения E от влажности материала W: 1 - невлагоемкий материал; 2 - влагоемкий материал

Если в материале есть комкующие примеси, например глина, то грохочение, даже при малой его влажности, затрудняется.

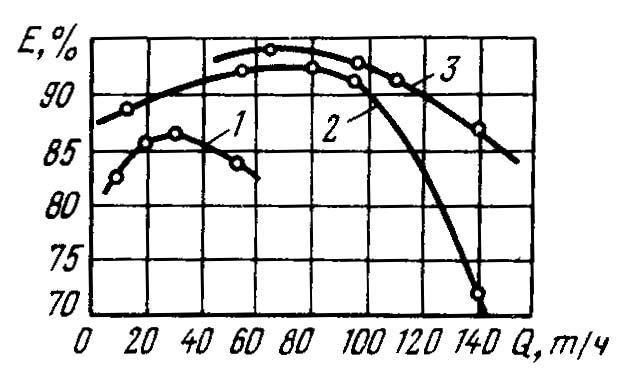

Размеры поверхности грохочения. Производительность грохота почти прямо пропорциональна ширине сита. Увеличение длины повышает вероятность прохождения сквозь сито, главным образом увеличивая эффективность и лишь незначительно повышая производительность (рис. 4.20). Практика показывает, что длина должна быть в 2-3 раза больше ширины сита.

Рис. 4.20. Зависимость эффективности грохочения Е от подачи материала на грохот Q при разной длине и постоянной ширине сита: 800 мм (кривая 1), 1650 мм (кривая 2) и 2 400 мм (кривая 3)

Размеры отверстия и толщина проволоки

Так как производительность грохота приблизительно пропорциональна размеру отверстия, крупность разделения определяет производительность грохота. Это обстоятельство ограничивает размер отверстий промышленных сит величиной 0,2 мм, хотя сита типа дуговых удовлетворительно используются при разделении материалов и ниже этой крупности. Увеличение диаметра проволоки или глубины колосника удлиняет путь частицы сквозь поверхность грохочения и ведет к снижению производительности.

Форма отверстий просеивающей поверхности

Наиболее широко используются отверстия квадратной формы по причине их легкого изготовления. Щелевые и прямоугольные отверстия имеют преимущества большего живого сечения, меньшей склонности к забивке, лучшего прохождения удлиненных частиц. Вероятность прохождения частиц сквозь прямоугольные отверстия выше, однако точность разделения ниже, чем для квадратных отверстий.

Для перфорированных поверхностей часто используют круглые отверстия, они дают наиболее точное разделение. По сравнению с круглыми и квадратными отверстиями прямоугольные и щелевые отверстия допускают прохождение более крупного материала. Если принять размер квадратной ячейки l, то для получения подрешетного продукта той же крупности следует круглое отверстие иметь 1,2l, а прямоугольное 0,8l.

Амплитуда и частота вибраций

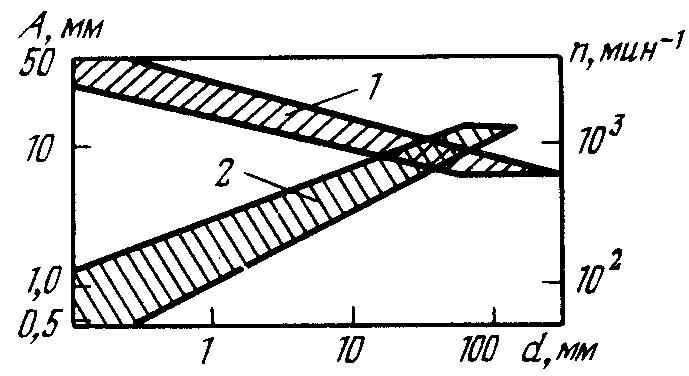

Частота вибраций должна уменьшаться, а амплитуда А возрастать по мере увеличения размера отверстий сита грохота (рис. 4.21).

Рис. 4.21. Зависимость частоты вибраций n (1) и амплитуда А (2) от крупности частиц d

Толщина слоя материала на сите

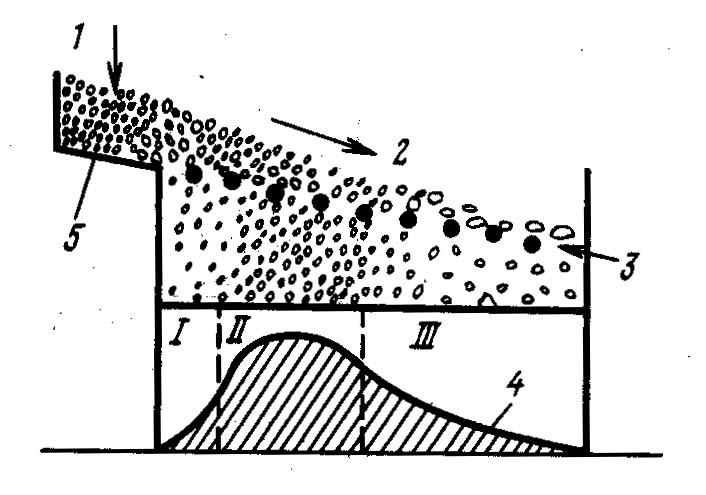

Существует оптимальная толщина слоя материала, при которой наблюдается максимальная скорость грохочения. Можно выделить три области на поверхности сита, различающихся скоростью прохождения частиц (рис. 4.22).

Рис. 4.22. Три главные области на поверхности грохочения: 1 - исходное питание; 2 - направление движения материалов; 3 - поверхность грохочения; 4 - скорость просеивания; 5 - питающий лоток

В области I наблюдается наименьшая скорость прохождения материала из-за значительного объема на сите и недостаточной сегрегации.

В области II возникает монослой частиц и скорость прохождения их максимальна; тесное расположение частиц не дает им возможности отскакивать от сита.

Область III характеризуется отсутствием монослоя и это приводит к малой скорости потока частиц через сито, поскольку частицы имеют неупорядоченное движение и поверхность сита не используется целиком.

Для того чтобы грохочение протекало наиболее успешно, толщина питающего слоя не должна превосходить четырехкратного размера отверстия сита для материала с насыпной плотностью 1600 кг/м3 или 2,5-3-кратной величины для материала с насыпной плотностью 800 кг/м3.

Толщина слоя материала на сите возрастает с увеличением скорости подачи питания, но при этом уменьшается эффективность грохочения; компенсировать это снижение можно соответствующим увеличением амплитуды вибраций.

Наклон просеивающей поверхности

Влияние наклона рабочей поверхности на условия прохождения зерен через отверстия можно показать на следующем упрощенном примере.

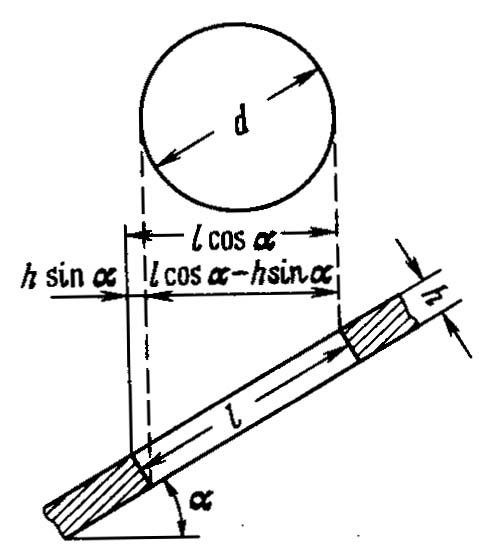

Пусть зерно шарообразной формы диаметром d падает отвесно на решето толщиной h с отверстиями размером l, установленное под углом к горизонту (рис. 4.23).

Рис. 4.23. Прохождение одиночного зерна через отверстие в наклонно установленном решете

Диаметр свободно проходящего через отверстия зерна

![]()

Если![]()

Следовательно, при данных условиях диаметр максимальных зерен подрешетного продукта составит приблизительно треть размера отверстий решета.

Практически считают, что на наклонном сите вибрационного грохота получают нижний продукт той же крупности, что на горизонтальном, если размер отверстий наклонного сита больше размера отверстий горизонтального в 1,15 раза при наклоне 20° и в 1,25 раза при наклоне 25°.

Последовательность выделения классов при грохочении

При грохочении сыпучего материала с получением более двух классов последовательность выделения их определяется расположением сит.

Различают следующие схемы выделения классов: от крупного класса к мелкому; от мелкого класса к крупному; смешанную или комбинированную.

При грохочении от крупного класса к мелкому сита располагают одно под другим. Верхнее сито имеет наибольшие отверстия, а книзу размеры отверстий сит уменьшаются. Такая последовательность выделения классов имеет следующие преимущества:

• меньший износ сит, так как вся масса материала и наибольшие куски поступают на рабочую поверхность с крупными отверстиями, которая обычно собирается из стальных решет и защищает поверхности с мелкими отверстиями из проволочных сеток;

• более высокую эффективность грохочения мелких классов, так как на сита с мелкими отверстиями поступает меньшая доля материала;

• меньшее крошение крупных кусков при грохочении, так как они быстрее выводятся из процесса. Последнее имеет большое значение для углей; компактность установки грохочения по занимаемой площади вследствие многоярусного расположения сит.

Из недостатков этой схемы следует отметить неудобство наблюдения за состоянием нижних сит, затруднения в их замене и разгрузка классов в одном конце грохота.

При грохочении от мелкого класса к крупному сита располагают последовательно в порядке возрастания размера их отверстий. Достоинства такой последовательности выделения классов заключается в удобстве смены сит и наблюдения за их состоянием. Помимо того, разгрузка классов рассредоточена по всей длине сит. Недостатки этой схемы, однако, весьма существенны:

• быстрое изнашивание сит и пониженная эффективность грохочения, так как вся масса материала загружается на сито с самыми мелкими отверстиями;

• возможность крошения крупных кусков хрупкого материала.

При комбинированной схеме выделения классов сита располагаются частично от крупного к мелкому и частично от мелкого к крупному.

В практике чаще применяют схемы выделения классов от крупного к мелкому и комбинированные.

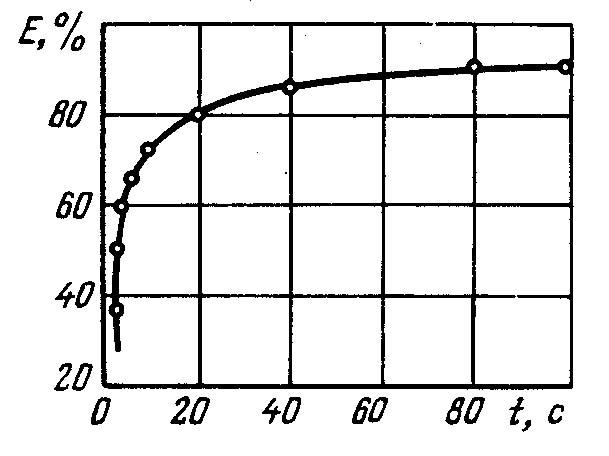

Кинетика процесса грохочения. Во всех случаях грохочения сыпучего материала наблюдается закономерная связь эффективности грохочения от его продолжительности. Эффективность в первые моменты грохочения быстро растет, а затем нарастание ее замедляется (рис. 4.24). Это объясняется тем, что масса зерен, проходящих сквозь сито в каждый данный момент, зависит от массы находящихся на сите к данному моменту зерен крупностью мельче размера отверстий. Кроме того, некоторое влияние на замедление прохождения зерен сквозь сито оказывает и то обстоятельство, что в первые моменты времени проходят «легкие» зерна, а с каждым следующим промежутком времени их становится все меньше и на сите остаются «трудные» зерна, требующие длительного времени для прохождения через его отверстия.

Рис. 4.24. Зависимость эффективности грохочения E от продолжительности рассева t

Зависимость эффективности грохочения Е от продолжительности рассева t была исследована экспериментально. Опытные данные удовлетворительно описывались выражением

![]() . (4.33)

. (4.33)

При

некотором частном значении t

= t50

эффективность грохочения Е = 0,5,

т. е.![]() и параметра,

представляет собой время, возведенное

в степень т,

при

котором достигается эффективность

грохочения, равная 50%.

и параметра,

представляет собой время, возведенное

в степень т,

при

котором достигается эффективность

грохочения, равная 50%.

Следовательно, параметр а - показатель грохотимости материала.

Если в первом приближении допустить, что скорость просеивания в каждый данный момент, т. е. масса зерен, проходящих сквозь сито за весьма малый промежуток времени, будет прямо пропорциональна массе зерен нижнего класса (мельче размера отверстий сита), находящихся на сите к началу этого промежутка, то можно записать

![]() , (4.34)

, (4.34)

где

![]() - скорость просеивания зерен в данный

момент времени; k

-

коэффициент пропорциональности;

- скорость просеивания зерен в данный

момент времени; k

-

коэффициент пропорциональности;

![]() -

масса зерен нижнего класса, находящихся

на сите к данному моменту времени.

-

масса зерен нижнего класса, находящихся

на сите к данному моменту времени.

После разделения переменных и интегрирования получим

![]() .

.

Отношение

![]() представляет

собой извлечение зерен нижнего класса

в надрешетный продукт. Следовательно,

эффективность грохочения, т. е. извлечение

зерен нижнего класса в подрешетный

продукт

представляет

собой извлечение зерен нижнего класса

в надрешетный продукт. Следовательно,

эффективность грохочения, т. е. извлечение

зерен нижнего класса в подрешетный

продукт

![]() или

или

![]() . (4.35)

. (4.35)

Физический смысл константы k1 в уравнении (19) может быть пояснен из вывода приближенного уравнения разделения по крупности l.

Примем следующие допущения:

• пренебрежем силами в зоне над ситом;

• будем считать, что над ситом материал идеально перемешан и гранулометрическая характеристика его не зависит от местоположения в слое;

• учтем скорость v (м/с) просеивания зерен нижнего класса в виде:

v0max[1(l/l0)a], при l < l0

v(l) =

0 при ≥ l0

где l0 - размер отверстий сита грохота.

Для

периодического грохочения обозначим:

![]() - гранулометрическая характеристика

материала над ситом;m(t)

-

масса материала над 1 м2

сита; h = const

- средняя толщина слоя материала над

ситом. Поток элементарного мелкого

класса [l,

l

+ dt]

через сито будем считать

- гранулометрическая характеристика

материала над ситом;m(t)

-

масса материала над 1 м2

сита; h = const

- средняя толщина слоя материала над

ситом. Поток элементарного мелкого

класса [l,

l

+ dt]

через сито будем считать

![]() ,

тогда

из закона локального сохранения материала

на сетке можно получить следующее

уравнение разделения:

,

тогда

из закона локального сохранения материала

на сетке можно получить следующее

уравнение разделения:

![]() , (4.36)

, (4.36)

т. е.

скорость убыли массы элементарного

класса [l,

l

+ dt]

из надрешетного материала пропорциональна

его массе

![]() и

скорости просеивания v

и обратно пропорциональна толщине слоя

h.

и

скорости просеивания v

и обратно пропорциональна толщине слоя

h.

Решение

уравнения (20) относительно

![]() имеет

вид

имеет

вид

![]()

Оно показывает изменение массы любого класса [l, l + dt] над ситом с течением времени грохочения. Кривая извлечения для периодического грохочения по надрешетному продукту имеет вид

![]() ; (4.37)

; (4.37)

по подрешетному

![]() . (4.38)

. (4.38)

Для непрерывного грохочения в стационарном режиме и при тех же допущениях кривые извлечения получаются из предыдущих уравнений (21), (22) заменой переменного времени t на постоянное время транспортировки t = L / υтp = M / Qисх , где L - длина грохота; Qисх - производительность по исходному питанию; М - запас материала на сите. Получим для подрешетного продукта

![]() . (4.39)

. (4.39)

Из уравнений (4.37)-(4.39) следует, что извлечение мелких классов в подрешетный продукт возрастает с уменьшением производительности (или времени рассева при периодическом грохочении) и толщины слоя материала на сите, а также с увеличением скорости просеивания зерен v(l) и запаса материала на сите М.