- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.7.15. Электрохимикоультразвуковой метод

Ультразвуковое облучение используется для интенсификации процесса при анодном растворении труднодоступных мест, например, поверхности отверстий малого диаметра с большой глубиной: фильтров, особенно с некруглым профилем проточной части (из металлов и диэлектриков с запрессованными вставками), направляющих втулок, фильер и др.

В табл. 6.37 приведены сведения о комбинированной обработке каналов различного (постоянного и переменного) профиля.

Таблица 6.37. Электрохимическое формообразование

отверстий с наложением на рабочую среду

ультразвуковых колебаний

Вид заготовки и вставок |

Отверстие |

Погрешность в сечении отверстия, мм |

Ультразвуковое излучение |

Время обработки детали, час |

||

сечение, мм |

глубина, мм, до |

мощность, Вт/см2 |

частота импульсов, Гц |

|||

Диэлектрическая заготовка с металлическими вставками |

0,10,1 |

8,0 |

0,01 |

2 |

10 |

1,2 |

Металлические заготовки с отверстиями: |

|

|

|

|

|

|

- сквозными |

0,150,15 |

150 |

0,02 |

1,5-2,5 |

5-6 |

2,8 |

- глухими |

0,30,3 |

60 |

0,05 |

1,5-2,5 |

5-6 |

5,0 |

При обработке металлических заготовок вставки изолируют от заготовки и подводят к ним ток так, чтобы не разрывать проводники до конца процесса. Форма вставок, определяющих вид отверстия, может быть любого сечения с постоянным и переменным профилем, желательно с плавным сопряжением участков по глубине отверстия.

6.7.16. Обработка несвязанными токопроводящими гранулами

Метод используется для безразмерной и размерной обработки, в основном труднодоступных для инструмента участков и при необходимости выполнить локальное удаление припуска в основном на ажурных заготовках или в недоступных для режущего инструмента местах.

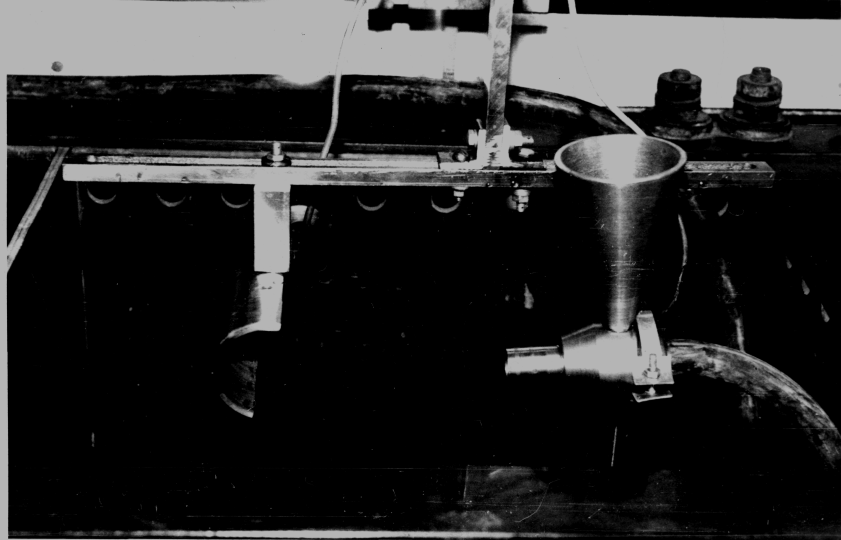

На рис. 6.58 показана установка для подачи металлических гранул к месту обработки и типовые патрубки с обработанной внутренней поверхностью.

На установке (рис. 6.58, а) скорость подачи смеси достигает 10 м/с, что обеспечивает наклеп [58] на глубину до 0,1-0,15 мм. Расстояние от сопла до заготовки может достигать 100-120 мм, при этом напряжение на электродах возрастает до 80-85 В. Шероховатость поверхности стальных заготовок после обработки металлическими гранулами состалвяет Ra=0,63-2,5 мкм.

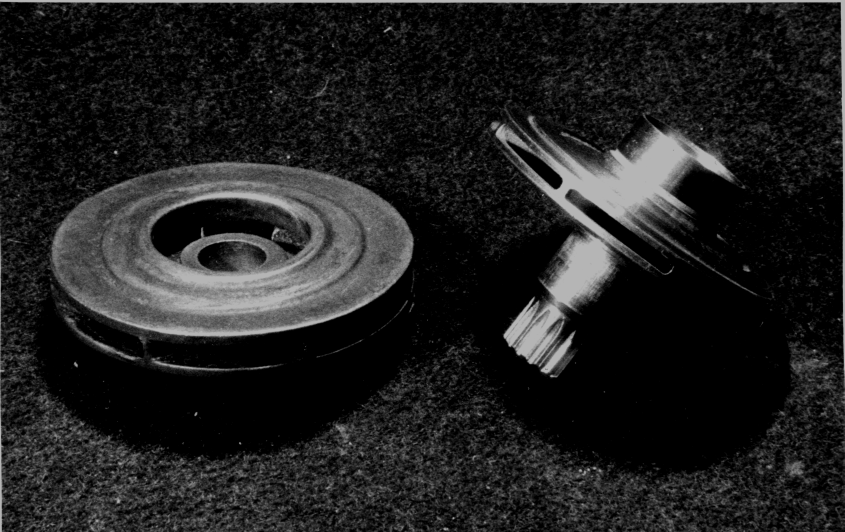

Известны также [109] центробежные установки, используемые для чистовой безразмерной обработки закрытых осесимметричных каналов (рис. 6.59).

Здесь используют достаточно мелкие гранулы (диаметр не более просвета в канале колеса).

а) б)

Рис. 6.58. Установка и деталь, обработанная с применением металлических гранул (материал гранул ШХ15, диаметр 5 и 3 мм, соотношение диаметров 1:1, концентрация по объему с СОЖ 1:1) а – рабочая часть установки; б – литые патрубки из легированных сталей, обработанные по внутренней поверхности

а)

б)

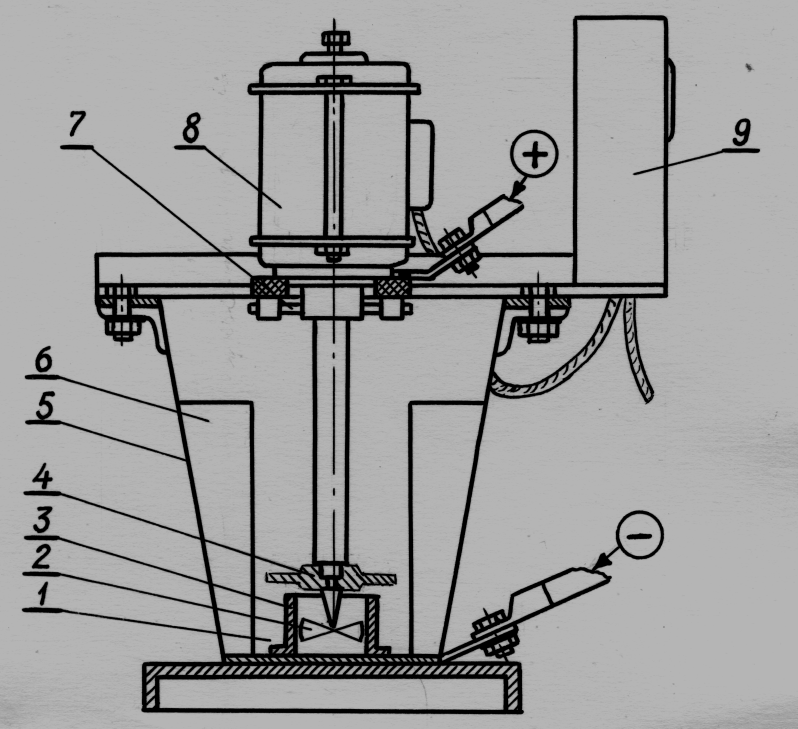

Рис. 6.59. Центробежная установка (а) и обработанные на ней детали (б): 1 – рабочая среда; 2 – крыльчатка; 3 – сборник гранул; 4 – заготовка; 5 – ванна; 6 – гаситель пульсаций; 7 – токоподвод; 8 – электродвигатель; 9 – блок автоматики и управления

Особенностью установки на рис. 6.59,а является отсутствие необходимости в насосах, которые наиболее быстро изнашиваются от воздействия гранул. Процесс осуществляют путем прокачки под током через заготовку 4 смеси из гранул (в рассматриваемом случае графитовых шаров) и 8-10% раствора NaNO3 за счет центробежных сил при вращении заготовки 4 (рис. 6.59,б) и крыльчатки 2.

Не требуется прокачки рабочей среды в установке, схема которой приведена в табл. 6.22 (вид 1). Здесь удалось локализовать процесс растворения заусенцев путем снижения межэлектродного зазора.

Для получения одинаковой начальной высоты заусенцев на плоских деталях разработано устройство (табл. 6.22 (вид 1)), позволяющее предварительно выравнивать высоту заусенцев за счет ускоренного растворения и разрушения металла под наполнителем и снижать за счет этого высоты наиболее выступающих участков на кромках. В устройстве применена схема обработки с локально-подвижным токоведущим наполнителем и перемещающейся деталью. Такая схема удобна тем, что позволяет заготовке после удаления заусенцев поступать в серийный электрохимический станок типа СЭХО-901 (рис. 6.60) и транспортироваться через его рабочую среду для выполнения последующих операций.

На этом станке электролит проливают через наполнитель, вызывая его локальное перемещение. Величину выступания наполнителя в межэлектродный зазор регулируют таким образом, чтобы расстояние между поверхностью детали и наполнителем было не более 0,1…0,15 мм.

При перемещении детали под наполнителем за счет уменьшения расстояния между выступающей частью наполнителя и деталью, происходит интенсивное растворение боковой поверхности заусенца. Если же заусенец имеет значительную высоту, то в момент контакта происходят микрозамыкания, вызывающие сгорание заусенца до высоты, не более начального зазора между наполнителем и деталью. Во время сгорания заусенца наполнитель имеет возможность перемещаться вверх, при этом теряется металлический контакт между токоподводом и наполнителем, и наполнитель становится электронейтральным. Последующее растворение крупных заусенцев протекает при воздействии гранул, расположенных на большем расстоянии от начала устройства в направлении движения детали.

Рис. 6.60. Станок для удаления заусенцев токопроводящими гранулами

Проведенные исследования с применением устройства (табл. 6.22 (вид 1)) показали, что использование наполнителя позволяет повысить точность и производительность обработки.

Устройство устанавливалось на станке СЭХО-901, где в качестве транспортирующего устройства используется магнитный стол с частотой вращения 3,4 об/мин. Обработка выполнялась при следующих режимах: напряжение – 16 В, сила тока – 40 А, электролит 12% раствор хлористого натрия с наполнителем диаметром 8 мм. Материал наполнителя графит ЭЭГ. Обрабатывались статорные пластины диаметром 70 мм и толщиной 0,35 мм из материала Э4А, полученные методом вырубки из листа. Наибольшая высота заусенца после вырубки составляла 0,7 мм. Размер зазора между поверхностью детали и выступающими частями гранулы не превышал 0,15 мм.

После прохождения через устройство с наполнителем детали поступали в зону снятия заусенца цельным катодом. После этого заусенцы на детали отсутствовали, съем по основной поверхности не превышал 0,03…0,04 мм и находился в пределах допуска на толщину и контур детали. Шероховатость кромки составляла не более 2,5 мкм по Ra.

Использование устройства позволяет производить локальное удаление заусенцев, не нарушая точности профиля. При этом скорость съема повысилась до 4 раз по сравнению с механической зачисткой. Возрастает стойкость станочной оснастки за счет устранения ее износа острыми кромками заусенцев на заготовке.

Размерная обработка внутренней поверхности воздухосборников поршневых двигателей выполнялась пустотелыми гранулами диаметром 8-10 мм при напряжении 50-60 В. Наибольшее удаление от сопла составляло 50 мм. Необходимо было выровнять припуск, имеющий разброс около 0,5 мм и снизить шероховатость с Rz=200 мкм до Ra=5 мкм. Время обработки 1 см2 площади изменялось от 0,1 до 0,5 минут по заложенной программе. Общее время выполнения операции составило 1,8 часа, что на порядок меньше трудоемкости слесарно-механической операции.