- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.7.6. Электроконтактнохимический метод

Метод нашел использование для восстановления профиля зуба и шлицев, если износ по толщине обрабатываемого профиля не выходит за пределы минимального припуска, что позволяет удалить часть сечения бокового профиля с целью получения заданной точности. Если одна из сопряженных деталей не подлежит ремонту, то ее заменяют на новую и восстановление ведут на прямой полярности, где анодом является ремонтируемое колесо.

В других случаях используют переменную полярность с распределением количества электричества пропорционально объемам снимаемого материала с контактных пар.

Результаты применения метода показаны в табл. 6.32.

Таблица 6.32. Восстановление профиля зубчатой передачи (диаметры колес 80 и 20 мм, модуль 3, материал – сталь 45)

Показатель |

Параметры |

||

по ГОСТ |

изношенных зубьев |

восстановленных зубьев |

|

Погрешность профиля зуба, мм |

0,024 |

0,05-0,09 |

0,015-0,02 |

Степень контакта зубьев, % |

4560 |

2050 |

8095 |

Предельный минимальный припуск по толщине зуба, (мм) не более |

0,24 |

0,18 |

0,03 |

Шероховатость профиля (Ra), мкм |

0,32-0,64 |

0,16-0,32 |

0,16-0,32 |

При использовании источника тока с напряжением 3-4 В восстановление профиля зуба передачи осуществлялось в среде СОЖ без разборки узла, что сократило время восстановления с 12 до 1 часа.

6.7.7. Безабразивная полировка

диэлектрическим притиром

Выполнялась полировка лазерных отражателей для космических объектов, где погрешность профиля не превышала 2 мкм, а контур имел сложную геометрическую форму. Требуемая высота микронеровностей не должна превышать 0,05 мкм. Обработка выполнялась по схеме безразмерной притирки буковыми брусками с металлическими катодами между ними. Время выполнения операции сократилось с 2 минут на 1 см2 площади до 25 секунд. Известны также результаты чистовой обработки высокоточных деталей с применением химически активных рабочих сред, ускоряющих процесс полирования в 1,5-2,0 раза по сравнению с рассмотренным.

6.7.8. Электроконтактная обработка непрофилированным инструментом

Использование электрода-щетки позволило заменить ряд трудоемких черновых операций по снятию напуска с литых заготовок, скруглению кромок, где точность профиля не высока, а также выполнять размерную чистовую обработку, например полировку заготовок под гальванические покрытия.

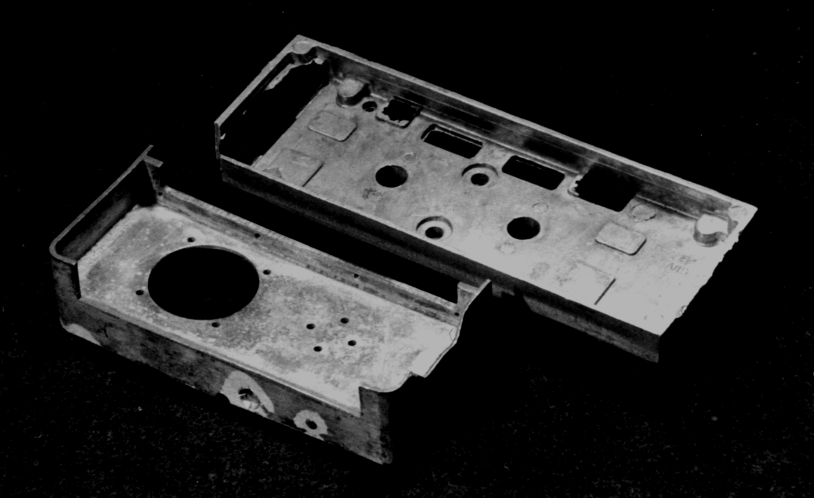

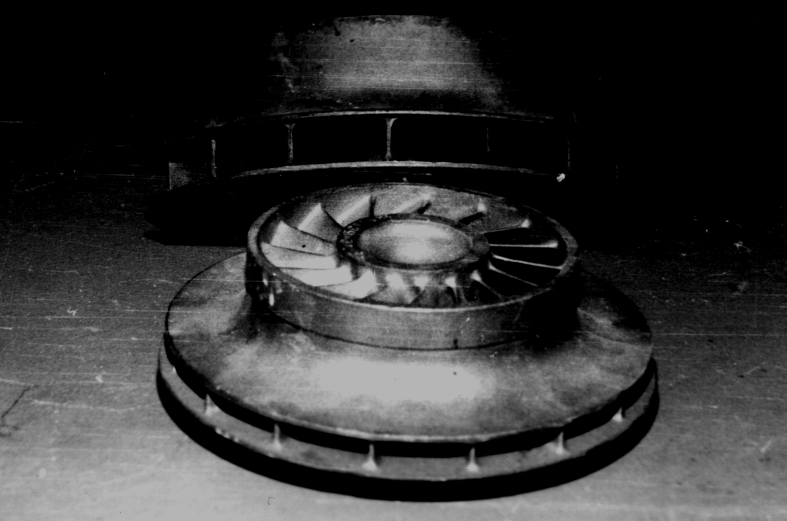

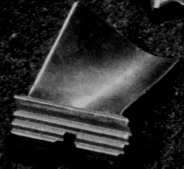

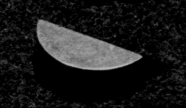

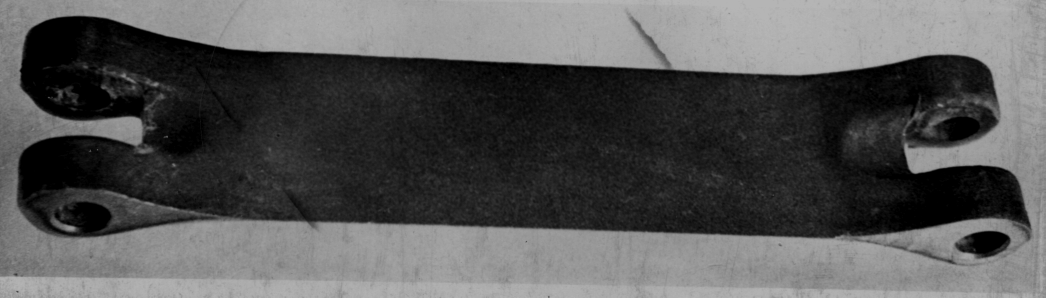

На рис. 6.50 показаны литые, штампованные и механообработанные заготовки, у которых электродом-щеткой обработаны кромки и переходные участки.

а)

б)

I II III

IV V

в)

г)

Рис. 6.50. Типовые детали, обработанные электродом-щеткой

а – корпус из сплава АЛ5, полученный литьем под давлением, где электродом-щеткой (ЭЩ) сняты напуски по кромкам и в отверстиях; б – литое центробежное колесо из жаропрочного сплава, где кромки корпуса скруглены ЭЩ; в – штампованные лопатки (I, II, III, IV) и закладная деталь (II) из титанового (I, III), жаропрочного (IV), легированного сплава после обработки кромок ЭЩ; г – штампованная стяжная лента из хромоникелевого сплава после частичной механообработки и скругления кромок ЭЩ

Были проведены работы [52] по применению ЭЩ для удаления напусков на чугунных литых решетках, литых деталях приборов (рис. 6.50, а), колесах из труднообрабатываемых сплавов (рис. 6.50, б), на кромках базовых поверхностей штампованных заготовок (рис. 6.50, в) и нежестких деталей типа приведенной на рис. 6.50, г. Результаты применения процесса обработки ЭЩ на заготовительных операциях жесткой латунной и стальной проволокой и на чистовых – мягкой проволокой из латуни, приведены в табл. 6.33.

Черновые операции, выполняемые резанием и приведенные в табл. 6.33, относятся к экологически неблагополучным, загрязняющим окружающую среду и вредным для обслуживающего персонала, поэтому использование на таких операциях ЭЩ способствует оздоровлению экологической обстановки и условий труда.

Таблица 6.33. Применение ЭЩ для обработки различных деталей

Вид обработки и детали |

Величина снимаемого материала, мм |

Допустимая погрешность после обработки, мм |

Шероховатость, Ra, мкм |

Время обработки на деталь, мин |

|

при механообработке |

ЭЩ |

||||

1 |

2 |

3 |

4 |

5 |

6 |

Черновая: |

|

|

|

|

|

- литые решетки из серого чугуна |

до 5 |

0,3 |

5-6 |

35-40 |

5-6 |

Чистовая: |

|

|

|

|

|

- литые корпуса из алюминиевого сплава |

напуск до 3, плены толщиной до 0,5 |

0,2 |

3,2-5 |

8-10 |

2-3 |

- центробежные колеса |

до 1 |

0,2 |

3,2-5 |

25-30 |

8-9 |

- лопатки турбин |

до 1 |

0,2 |

3,2-5 |

8-9 |

2-3 |

- ленты |

до 0,5 |

0,2 |

1,63-3,2 |

3-4 |

1-2 |

1 |

2 |

3 |

4 |

5 |

6 |

-стальные детали |

0,2-0,3 |

0,2-0,3 |

0,32-0,63 |

4-5 |

1-2 |

- латунные детали |

0,3-0,5 |

0,15-0,2 |

0,16-0,32 |

3-4 |

1-2 |

Из табл. 6.33 видно, что рассматриваемый процесс имеет широкую область использования на всех этапах технологического процесса.

Рассмотрим несколько технологических процессов используемых, в основном, в приборостроении [52], где большая номенклатура деталей требует местного повышения чистоты поверхности, удаления грата, скругления острых кромок. К ним относятся:

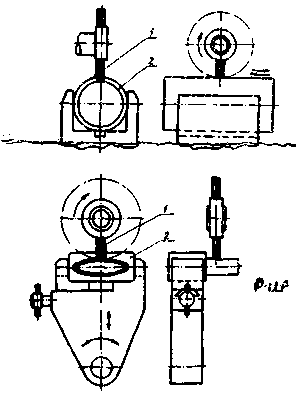

- литые заготовки с облоем или участками литников, которые необходимо срезать и зачистить это место (рис. 6.51). Деталь должна совершать в пространстве не только поступательное движение, но и локальный поворот вокруг оси. Кроме того, при сопряжении поверхностей необходимо сканирующее движение детали в плоскости обработки. Для внутренних поверхностей движения инструмента остаются аналогичными, но усложняется доступ в зону обработки. Однако в этом случае не требуется специальных кожухов для защиты от разбрызгивания электролита, так как сама деталь служит поверхностью, отражающей жидкость;

- сварные заготовки, у которых необходимо удалить наплыв металла в месте сварки, зачистить поверхность и получить плавное сопряжение;

- детали объемной формы после механической обработки с заусенцами и острыми кромками. Перемещение инструмента должно выполняться вдоль контура обработанной поверхности под углом, близким к 45°, относительно этой поверхности. Скорость подачи детали существенно больше, чем при снятии с детали облоя или наплыва металла;

а)

б)

Рис. 6.51. Схемы обработки наружных (а) и внутренних (6) поверхностей литых и сварных заготовок пространственно сложной формы:

1 - электрод-щетка; 2 - заготовка; 3 - установочная призма;

4 - токоподвод; 5 - место обработки стрелками показаны возможные перемещения заготовки при обработке.

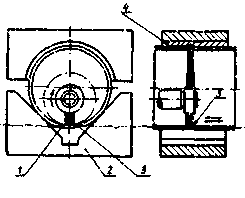

- плоские детали, с которых необходимо удалить заусенцы после вырубки (рис. 6.52). Для них движения инструмента упрощаются, так как контур находится в одной плоскости, Кроме того, желательно на поверхности токоподвода установить диэлектрическую защитную прокладку толщиной не менее толщины детали. Такая прокладка позволяет защитить боковую поверхность детали от касания щеткой и сохранить точность профиля;

Рис. 6.52. Схема удаления заусенцев с зубчатых колес и плоских деталей:

1 - электрод-щетка; 2 - заготовка; 3 - диэлектрический трафарет; 4 - токоподвод

- профиль зуба зубчатых колес, где после его нарезания образуются заусенцы, которые должны быть удалены без повреждения основного профиля. Для зубчатых колес желательна также защита боковых поверхностей эластичным диэлектриком, поскольку даже незначительное попадание на них электролита вызывает нарушение профиля зуба.

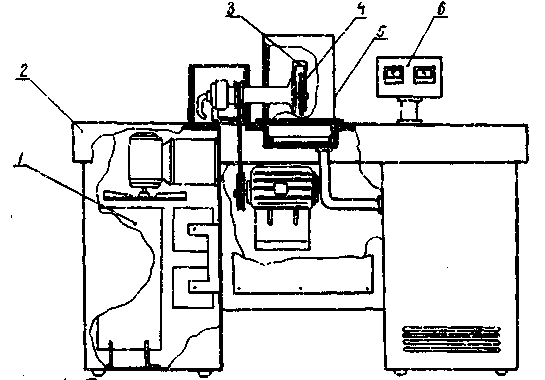

Разработана и изготовлена опытно-промышленная установка (рис. 6.53) для обработки заготовок с габаритами до 100x100x100 мм. Установка выполнена сварной из нержавеющей стали (толщина листа 4 мм). Правая тумба корпуса вмещает ванну с электролитом, в левой тумбе находится источник питания.

Рис. 6.53. Общий вид установки для обработки деталей электродом-щеткой:

1 - источник постоянного тока; 2 - корпус; 3 - кожух для защиты от разбрызгивания электролита; 4 - электрод-щетка; 5 - камера; 6 - пульт управления

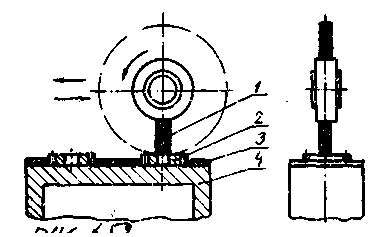

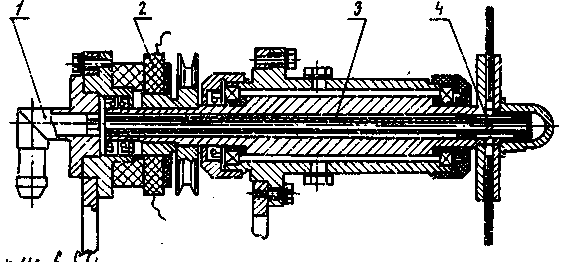

Насос для подачи электролита в зону обработки конструктивно выполнен идентичным станочной помпе ПА-45, но его корпус и колесо сделаны из капролона, а вал и крепежные элементы - из нержавеющей стали. Электролит в рабочую зону подается через золотник и отверстия в инструменте (рис. 6.54). Угловое положение золотника регулируют его поворотом, что позволяет направить струю электролита в нужную часть зоны обработки. Проходя внутри вала, электролит обеспечивает надежное охлаждение токоподводов. Кроме того, ЭЩ прикрыта кожухом из оргстекла, который защищает камеру от забрызгивания, а оператора - от случайного прикосновения к ЭЩ.

Рис. 6.54. Схема подвода электролита:

1 - штуцер; 2 - коллектор для подвода тока к электроду-щетке; 3 - трубка с золотником; 4 - отверстие в электроде-щетке для прохода электролита

Камера (рис. 6.55) сделана из оргстекла (толщина стенки 8 мм, откидной крышки - 5 мм). Внутри камеры установлена стробоскопическая лампа-вспышка, работающая синхронно с вращением вала электрода-щетки, наличие которой обеспечивает хорошую видимость зоны обработки при "неподвижной" ЭЩ. Попытки использовать внешнюю подсветку не дали желаемого результата из-за забрызгивания оргстекла электролитом и, следовательно, снижения видимости.

Внутри камеры находится оправка из капролона с базовыми поверхностями для установки обрабатываемой детали или сменного переходника с базовыми поверхностями. Оправка вставлена в гофрированные манжеты, позволяющие поворачивать ее (за внешние рукоятки) вокруг оси и перемещать в любом направлении в пределах, допускаемых отверстиями в боковых стенках камеры. Оператор наблюдает за зоной обработки через крышку, перемещая при этом оправку с деталью в нужном направлении. Камера имеет патрубок для отсоса газов через вытяжную вентиляцию.