- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

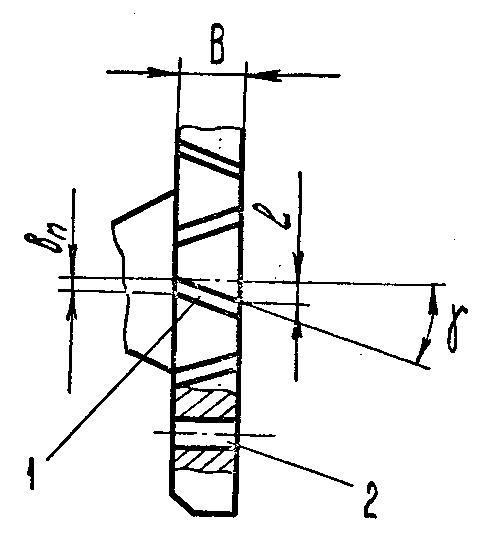

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.6.3. Электромеханическое упрочнение

Электромеханическое упрочнение известно, как сопутствующий процесс при электроконтактном разделении заготовок, где управляющим фактором служит механическое воздействие инструмента, особенно в случае обработки в воде. Процесс такого упрочнения достаточно полно рассмотрен в [110].

Здесь глубина измененного (упрочненного) слоя (Т) для сталей составляет:

, (6.70)

, (6.70)

где q – скважность (отношение периода повторения импульсов к их длительности), зависит от скорости движения инструмента относительно заготовки;

u – коэффициент полезного действия импульса. По [110] =0,4-0,5;

W3 – энергия импульса с учетом потерь

.

(6.71)

.

(6.71)

Здесь Imax – наибольший ток в импульсе длительностью u; - удельное сопротивление жидкой рабочей среды; На – глубина лунки на заготовке; D – диаметр сферы в зоне импульса на заготовке; К1, К2 – экспериментальные коэффициенты.

В зависимости (6.70):

tпл – температура плавления; t – температура фазовых превращений; См – удельная теплоемкость; - плотность обрабатываемого материала.

Глубину измененного слоя можно оценить по рис. 6.11 [110].

Более широкое использование нашел способ упрочнения на обратной полярности (электроимпульсная обработка) с механическим ударным действием инструмента на упрочненную поверхность (устранение микротрещин), где глубина упрочненного слоя зависит от тех же факторов, что и шероховатость. Поэтому для расчетов можно использовать зависимость

, (6.72)

, (6.72)

где Аи – энергия импульса; р – коэффициент (р=0,3-0.4).

Рис.

6.11. Зависимость глубины закалки от силы

тока при разрезке материала диском

Рис.

6.11. Зависимость глубины закалки от силы

тока при разрезке материала диском

В зависимости от материала заготовки коэффициент kт=(1,8…4)kн, где kн – коэффициент, определяющий высоту неровностей. Для чистовых режимов обработки сталей kн=2…12, твердых сплавов kн=1…5. При черновых процессах kн=10-50.

Глубина Т (мм) измененного слоя для стальных заготовок в зависимости от вида обработки составляет:

Черновая обработка (на импульсном режиме) |

0,1…0,4 |

ЭКО в жидкости |

0,5…0,1 |

Электроконтактная обработка на воздухе |

5 |

Если Т0,1 мм, у всех сплавов. как правило, наблюдаются микротрещины. Подогрев заготовки перед обработкой позволяет снизить толщину измененного слоя в несколько раз, однако при этом необходимо использовать негорючие рабочие среды, что усложняет конструкцию станков и их обслуживание.

6.6.4. Электрохимикомеханический кмо

Метод нашел применение в основном для обработки каналов постоянного сечения, где использован новый способ регулирования подачи комбинированного инструмента (а.с. 663518, 1085734), обеспечивающего высокую точность обработки и гарантированный наклеп поверхности, позволяющий получить наибольший предел усталостной прочности деталей.

В работах [109], [116] показано, что усталостная прочность материалов после электрохимической размерной обработки может снижаться по сравнению с механическим формообразованием. Это объясняется уменьшением и устранением наклепа поверхности, а также микрорастравливанием сплавов. Приведенные результаты исследований показали возможность устранения или снижения негативного воздействия анодного растворения на прочность деталей за счет упрочнения. Установлено, что существует оптимальная степень наклепа, при которой усталостная прочность сплавов имеет наибольшее значение. Как правило, этот показатель занимает промежуточное значение между минимальным наклепом (после электрохимической размерной обработки) и его наибольшим значением (после дробеструйного, виброударного и другого упрочнения).

В табл. 6.6 показаны осредненные значения усталостной прочности материалов при испытании без нагрева (база испытаний 107 циклов). Анализ табл. 6.6 показывает, что при существующих методах обработки не удается достичь наибольшей прочности материала, т.е. поднять ресурс изделий до теоретически возможного предела. Этому мешает наклеп исходной поверхности перед упрочнением, который может изменяться после точения до 2-3 раз, фрезерования – до 1.5 раз, шлифования – до 2,5…2,6 раз.

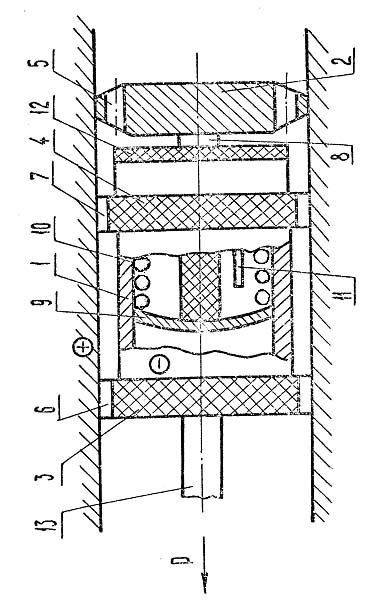

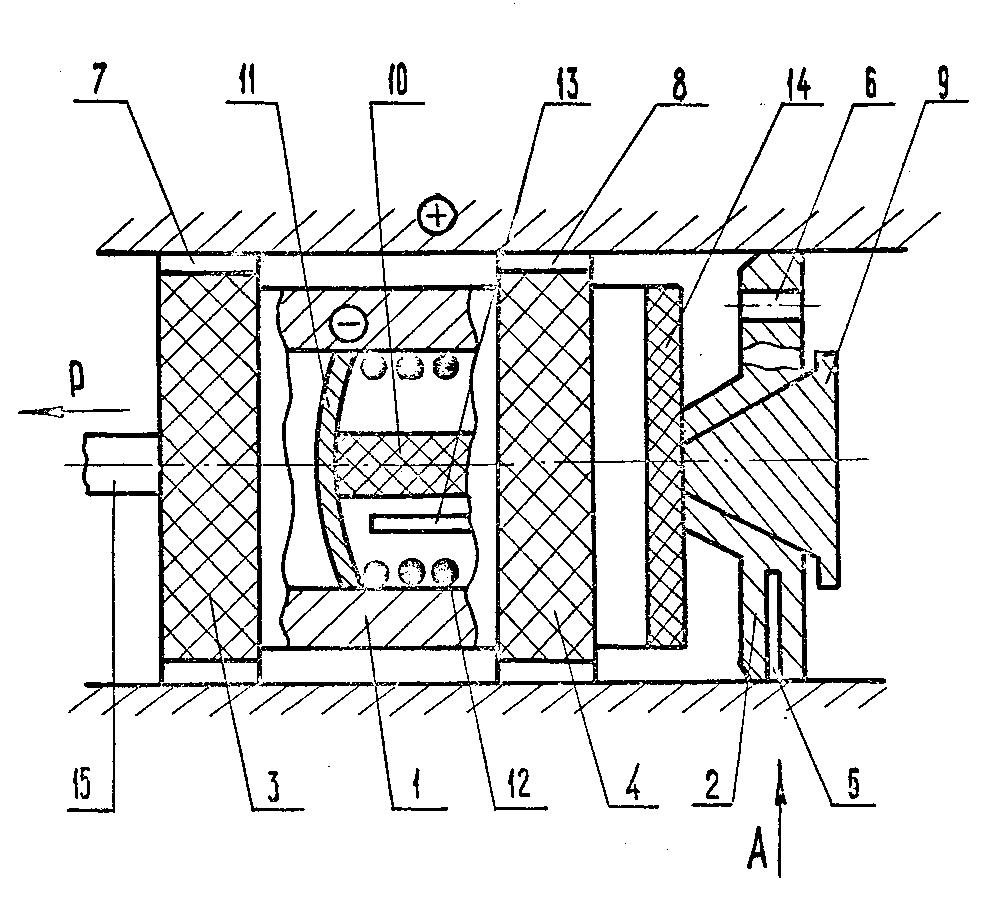

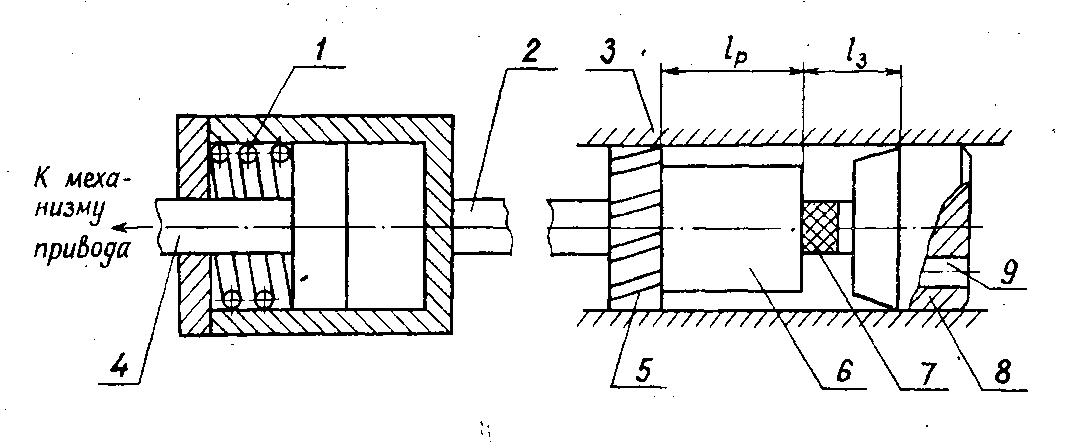

Из табл. 6.6 видно, что изменение степени наклепа даже на 1-2% резко изменяет усталостную прочность сплава. Следовательно, перед упрочнением необходимо создать поверхность, не имеющую наклепа или с минимальной его величиной. Вторым фактором, обеспечивающим нужный наклеп, является стабильная сила давления на деформирующий инструмент. В случае обработки каналов вводится еще одно ограничение – равномерный расчетный припуск, изменение которого должно быть в пределах 8-10 мкм. Но возможности электрохимической размерной обработки не позволяют получить такую погрешность, поэтому требуется создание комбинированного метода, обеспечивающего высокую точность профиля и гарантированный наклеп поверхности. Применительно к каналам в нем использован новый принцип подачи электрода-инструмента: с постоянной продольной силой вместо стабильной скорости перемещения (рис. 6.12), где показана [52] схема, реализующая способ электрохимикомеханической обработки комбинированным электродом-инструментом. Электрод-инструмент содержит рабочую часть 1, калибрующий элемент (дорн) 2, передний 3 и задний 4 направляющие элементы, выполненные по форме контура обрабатываемой поверхности из диэлектрика. В элементе 2 для прохода электролита выполнены отверстия 5, а в элементах 3 и 4 – пазы 6 и 7 соответственно. Рабочая часть 1 и калибрующий элемент 2 соединены между собой посредством тяги 8 с диафрагмой 9 и упругого элемента 10. На внутренней поверхности рабочей части 1 установлен прерыватель тока к механизму для протягивания со штоком 11, а на внутреннем торце ее - тонкая диэлектрическая прокладка 12. Рабочий ток от источника питания подводится токоподводом 13.

Таблица 6.6. Изменение усталостной прочности сплавов при различном наклепе поверхности

Сплав |

|

Наибольшее увеличение показателя усталостной прочности, % |

||

После электрохимической размерной обработки |

После упрочнения |

Оптимальные значения |

||

Стали: |

|

|

|

|

40ХНМА |

|

|

|

10,2 |

ЭИ437Б |

|

|

|

13,6 |

Сплавы: |

|

|

|

|

ЖС-6К |

|

|

|

29,4 |

Титановые сплавы: |

|

|

|

|

ВТ3-1 |

|

|

|

32 |

ВТ9 |

|

|

|

80 |

|

Рис. 6.12. Электрод-инструмент для комбинированной обработки |

Для заданной величины наклепа находят расчетным или экспериментальным путем припуск, необходимый для протягивания. Скорость перемещения комбинированного инструмента задают такой, чтобы, независимо от исходного припуска после обработки поверхности рабочей частью 1 инструмента, оставался назначенный припуск под протягивание. Для регулирования скорости перемещения ЭИ может быть использовано постоянное усилие продольного его перемещения, которое обеспечивают механизмом подачи станка.

Сопротивление движению калибрующего элемента 2 зависит только от припуска, оставшегося после анодного растворения, необходимого для обеспечения расчетной величины наклепа. Следовательно, размещенная перед элементом (по ходу движения инструмента) рабочая часть электрода растворяет припуск до того момента, пока не останется стабильный стой материала под упругопластическую обработку. Это гарантирует высокую точность изготовления канала (7-9 квалитет), стабильность наклепа (отклонение от расчетной величины не более 1%).

Инструмент вводят в предварительно вскрытое отверстие с припуском, большим того, который снимают при протягивании. После подачи рабочего тока и электролита в зону обработки происходит анодное растворение обрабатываемой поверхности под рабочей частью 1 до величины припуска, необходимого для протягивания. При дальнейшем движении комбинированного инструмента калибрующий элемент 2 за счет оставшегося припуска создает требуемый наклеп поверхности.

Таким образом в этом методе используется ЭХО и механическое упрочнение, которое управляет законом движения электрода-инструмента.

Комбинированная электромеханическая обработка может быть реализована во многих случаях [52]. Если имеется местное снижение диаметра канала заготовки, то способ позволяет ускоренно удалять повышенный припуск непосредственно перед калибрующим элементом 2 за счет задания инструменту для электрохимической обработки осциллирующего движения вдоль оси канала. При этом возникает ускоренного производительного локального съема металла в месте повышенного наклепа, создаваемого ударными воздействиями инструмента.

В тех случаях, когда происходит остановка калибрующего элемента 2 на участках со сниженным диаметром обрабатываемого канала, рабочая часть 1 комбинированного электрода-инструмента продолжает движение до тех пор, пока диафрагма 9 тяги 8 не надавит на шток 11 прерывателя технологического тока. В результате прекращается рабочее продольное движение и происходит полная остановка электрода-инструмента. Далее под действием элемента 10, упругость которого соответствует расчетной силе протягивания, рабочая часть 1 начинает совершать возвратно-поступательное движение к калибрующему элементу 2. По достижении рабочей частью 1 исходного положения (ее контакт с калибрующим элементом 2 через диэлектрическую прокладку 12) освобождается шток 11 и создается рабочая сила для протягивания, возобновляется движение подачи комбинированного электрода-инструмента. Выравнивание припуска под калибрование позволяет обеспечить высокую точность канала независимо от погрешности заготовки.

Конечная точность канала и его наклеп зависят от величины продольной силы перемещения комбинированного электрода-инструмента, определяемого размерами обрабатываемой заготовки, припуском на упрочнение (натягом на калибрование), геометрией инструмента, физико-механическими свойствами обрабатываемого материала, трением на контактных поверхностях и другими факторами, взаимосвязи которых определяют технологические показатели комбинированного метода.

Натяг калибрующего элемента определяет величину продольной силы и нормальное давление в зоне контакта калибрующего элемента с обрабатываемой деталью.

Величину натяга Zупр необходимо выбирать, исходя из условия получения требуемого наклепа, создания благоприятных остаточных напряжений, достижения меньшей шероховатости обработанной поверхности.

Диаметральный натяг 2Zупр определяют [52] как разность номинальных размеров (диаметров) контактирующих поверхностей калибрующего элемента dk и отверстия d0, полученного после предшествующей электрохимической обработки

2Zупр = dk - d0. (6.73)

Для обеспечения такого натяга необходимо деформировать деталь со степенью деформации [52]

E=200 Zупр/d0,

где E — степень деформации, %.

В процессе деформации механические свойства металлов значительно изменяются. Характер и величину изменения механических свойств можно определить по эмпирической зависимости [52], в которой учтены твердость металла и воздействие предшествующей электрохимической обработки:

HB=HB0+AEn, (6.74)

где HB — твердость, соответствующая оптимальному наклепу поверхностного слоя;

HB0 — твердость, соответствующая исходному состоянию металла;

A, n — эмпирические коэффициенты.

Степень деформации E и степень наклепа UH, связаны зависимостью, приведенной в [52]

.

(6.75)

.

(6.75)

Откуда

.

(6.76)

.

(6.76)

После некоторых преобразований получена зависимость для расчета натяга, обеспечивающего требуемый наклеп поверхности:

,

(6.77)

,

(6.77)

Твердость металла в ненаклепанном состоянии HB0 и эмпирические коэффициенты A и n выбираются с учетом рекомендаций [52].

Для реализации разработанного КМО необходимо определить продольную силу, которая требуется для преодоления сопротивления металла деформированию и силы трения, возникающей в зоне контакта обрабатываемой заготовки с рабочей поверхностью калибрующего элемента.

Силу, необходимую для перемещения комбинированного инструмента при расчетном натяге без учета наклепа поверхностного слоя перед калибрующем элементом, можно определить как сумму составляющих нормальных давлений и контактных касательных сил в направлении действия силы

P = Pд+Pтр, (6.78)

где Pд — деформирующая сила;

Pтр — сила трения на конической контактной поверхности.

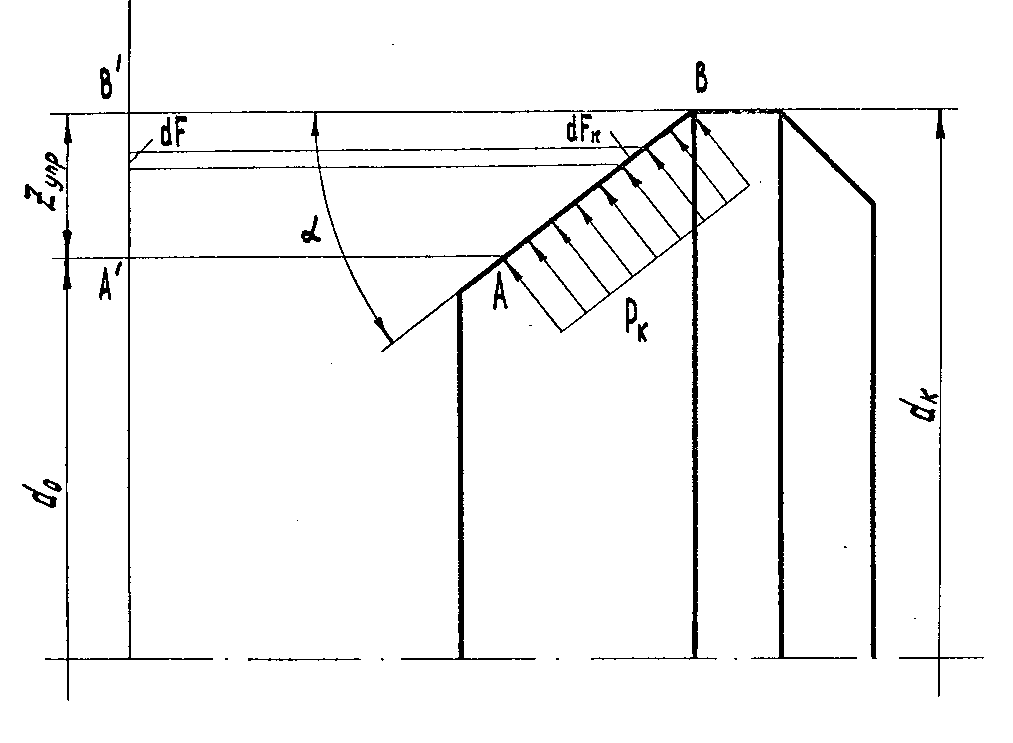

Для определения величины деформирующей силы выделяют на контактной поверхности элементарный участок dFk (рис. 6.13). Нормальная сила dPk, действующая на этот участок:

dPk = PkdFk,

где Pk — нормальное контактное давление.

По направлению движения инструмента будет действовать составляющая dP силы dPk:

dP = dPk . cos(90° - ),

где — угол заборного конуса калибрующего элемента;

90°- — угол между направлением нормального контактного давления и направлением движения инструмента.

После преобразований

dP = Pk . dFk . cos(90° - ). (6.79)

Рис. 6.13. Расчетная схема для определения продольной силы

Произведение dFk . cos(90° - ) представляет собой площадь проекции рассматриваемого элементарного участка контактной поверхности на плоскость, перпендикулярную к направлению движения инструмента, т.е. на плоскость, перпендикулярную к направлению действия технологической продольной силы, где

dF = dFk . cos(90° - ).

Откуда

dP = Pk . dFk. (6.80)

Деформирующая сила Pд действует на плоскость, перпендикулярную к вектору движения инструмента, и изменяется по зависимости

.

(6.81)

.

(6.81)

Принимая давление постоянным и равномерно распределенным по поверхности контакта калибрующего элемента и заготовки определяют деформирующую силу

Pд = Pk F sin , (6.82)

где F — площадь конической поверхности калибрующего элемента.

F = Zупр(dk-Zупр) / sin . (6.83)

где dk — диаметр по ленточке калибрующего элемента;

Из (6.82) и (6.83)

Pд = Pk Zупр(dk - Zупр). (6.84)

Вектор силы трения на конической контактной поверхности, спроектированный на вектор движения инструмента, определяется через величину нормального контактного давления и коэффициент трения f.

Pтр = Pk Zупр(dk - Zупр) . f / tg (6.85)

Величина силы протягивания ЭИ (P), равна сумме Рд и Ртр.

P = Pk Zупрdk . (1+ f / tg ), (6.86)

гдк принято dk=dk-Zупр.

Из (6.86) следует, что на величину Р влияет геометрия калибрующего элемента.

Точность канала после КМО зависит от диаметра рабочего пояска калибрующего элемента и стабильности величины припуска Zупр.

Величину суммарной погрешности 0 можно определить по зависимости

,

(6.87)

,

(6.87)

где

s — поле рассеяния

размеров отверстий после обработки;

HB — поле

рассеяния твердости обрабатываемого

материала;

— поле рассеяния натягов на калибрующем

элементе; k —

поле рассеяния размеров, вследствие

изменения коэффициента осевых напряжений;

T — погрешность

от тепловых деформаций заготовки при

колебании температуры нагрева в процессе

калибровки канала; Ф

— предельное отклонение формы отверстия;

Ф — отклонение

от круглости отверстия.

— поле рассеяния натягов на калибрующем

элементе; k —

поле рассеяния размеров, вследствие

изменения коэффициента осевых напряжений;

T — погрешность

от тепловых деформаций заготовки при

колебании температуры нагрева в процессе

калибровки канала; Ф

— предельное отклонение формы отверстия;

Ф — отклонение

от круглости отверстия.

Доли погрешностей, входящих в (6.87), оцениваются путем сравнения с точностью калибрования дорнованием и показателями электрохимикомеханической обработки.

Наибольшие отклонения размеров отверстий зависят от двух факторов - нестабильности исходных свойств материала заготовок HB и непостоянства величины натяга дорнования Zупр. При этом величина погрешности HB может быть значительной, так как рассеяние твердости вследствие технологической наследственности может достигать 30 - 40% от ее среднего значения. Величину HB можно снизить дополнительными термическими операциями для выравнивания механических свойств заготовок.

Предшествующая стадия электрохимической размерной обработки по предлагаемому способу позволяет снизить величину погрешностей размеров канала в несколько раз. Так, погрешность HB, обусловленная неоднородностью механических свойств, может быть сведена к нулю при условии, что величина припуска, удаленного электрохимическим методом, больше глубины залегания остаточных напряжений.

Повышение исходной точности канала перед калиброванием приводит к снижению погрешности обработанного отверстия, так как создаются предпосылки стабилизации натяга на калибрующем элементе и сужения поля рассеяния натягов Zупр, определяемых полем допуска отверстия, предварительно обработанного ЭХО с получением требуемого припуска на деформирование.

Результаты оценки суммарной погрешности 0 в поперечном сечении для образцов из труб, изготовленных из стали 45 методом проката, приведены в табл. 6.7.

Случайная погрешность k обусловлена колебаниями величины продольной силы, которая при современных средствах ее регулирования пренебрежимо мала.

Таблица 6.7. Расчетные значения

случайных погрешностей труб после КМО

Поперечное сечение трубы |

Случайные погрешности |

Квалитет точности |

|||

S |

HB |

Zупр |

|||

488 |

0,0018 0,0016 |

0,011 |

0,161 0,021 |

11 7 |

|

898 |

0,0018 0,0016 |

0 |

0,233 0,043 |

12 7 |

|

Примечания: Числитель - значения погрешностей после дорнования, знаменатель - значения погрешностей после электрохимикомеханической обработки по а.с. № 1085734.

Предшествующая электрохимическая обработка позволяет снизить погрешности формы отверстия Ф и Ф до 15 - 50% от общей величины, особенно при малых диаметрах отверстий. В период взаимодействии заборного конуса калибрующего элемента с обрабатываемой поверхностью происходит нагрев зоны обработки до 373 - 573 К, что приводит к появлению тепловых деформаций и изменению физико-механических свойств материала заготовок. Изменение температуры вызывает увеличение размаха суммарного рассеяния размеров отверстий. Рассматриваемый процесс улучшает условия охлаждения рабочей зоны (обильная подача жидкого электролита) и за счет скорости подачи инструмента и в случае скорости калибрования 0.01 - 0.012 м/с нагрев практически прекращается. При установившемся теплообмене поле рассеяния размеров отверстий обычно невелико, и погрешностью T можно пренебречь.

Анализ зависимости (6.87) с учетом условий электрохимикомеханической обработки показывает, что здесь создаются реальные предпосылки повышения точности канала за счет снижения величины составляющих погрешностей (рис. 6.14).

а)

б)

Рис. 6.14. Схема для определения суммарной погрешности

обработки канала в поперечном сечении:

а - при дорновании; б - при комбинированной обработке

Анализ рис. 6.14 показывает, что комбинированный метод заметно снижает погрешность размеров каналов. Расчет погрешности выполняют по методике:

из литературных источников выбирают первичные погрешности, свойственные предлагаемому процессу;

рассчитывают значения первичных погрешностей;

определяют значение суммарной погрешности 0;

по справочным данным находят для соответствующего чертежу детали квалитета точности допустимые погрешности канала. Если суммарная погрешность не выше заданной, то комбинированная электрохимикомеханическая обработка пригодна для использования в технологическом процессе. В том случае, когда суммарная погрешность превышает допустимое значение, меняют технические условия заготовки или изменяют технологические режимы обработки, после чего повторно рассчитывают суммарную погрешность 0 и сравнивают ее с заданным в чертеже детали значением.

На рис. 6.15 приведен алгоритм автоматизированного расчета параметров КМО. В его основе лежит предложенный в [109] критерий массовыноса

,

,

где m1 – масса удаленных при анодном растворении продуктов обработки;

m2 – масса продуктов обработки, которые могут быть вынесены из зоны анодного растворения потоком электролита с выбранными характеристиками (степень загрязненности, скорость и др.).

В результате расчета получены технологические режимы, приведенные в табл. 6.8.

Рис. 6.15. Алгоритм расчета технологических параметров электрохимикомеханической обработки

Таблица 6.8. Режимы

электрохимикомеханической обработки

Параметры режима |

Вид воздействия |

|

МС |

Химическое |

|

Продольная сила, МПа |

150-200 |

|

Припуск, Zупр, мкм |

20-60 |

|

Напряжение, В |

|

9-12 |

Скорость прокачки электролита, м/с |

|

5-8 |

Для реализации предложенного способа электрохимикомеханической обработки на рис. 6.16 приведена конструкция сборного электрода-инструмента, выполненного из изолированных один от другого инструмента для электрохимической обработки и инструмента по схеме протягивания. Конструкция основной части инструмента подобна приведенной на рис. 6.12. Инструмент конструкции, приведенной на рис. 6.16, применяется для обработки предварительно вскрытых отверстий постоянной формы сечения. Особенностью конструкции является наличие нежесткой связи (упругий элемент 12) между рабочей частью 1 и калибрующим элементом 2, что в случаях повышения припуска под протягивание предотвращает заклинивание инструмента и его поломку.

Комбинированный инструмент базируется в круглом отверстии по передней 3 и задней 4 направляющим, которые с целью износа выполняются из минералокерамики. Электролит передается через обрабатываемый канал непосредственно в рабочую зону. Подача электролита вдоль поверхности канала исключила необходимость в уплотнениях и позволила получать детали непосредственно из раскатанных труб. Количество и геометрические параметры каналов и пазов для прохода электролита определяется расчетным путем из условия обеспечения ламинарности потока в рабочей зоне.

Рис. 6.16. Общий вид комбинированного

электрода-инструмента

1 – рабочая часть; 2 – калибрующий элемент; 3, 4 – передний и задний направляющий элемент; 5 – паз в калибрующем элементе; 6 – отверстие для прохода электролита; 7, 8 – пазы для течения электролита; 9 – конический регулятор размера калибрующего элемента; 10 – диэлектрическая тяга; 11 – диафрагма; 12 – упругий элемент; 13 – шток прерывателя тока; 14 – диэлектрическая прокладка; 15 – штанга-токоподвод

Основные конструктивные параметры устройства выбираются из табл. 6.9.

Таблица 6.9. Основные размеры инструмента для обработки круглых отверстий

Границы изменения параметра |

Размеры рабочей части, мм |

Высота калибрующей части |

||||

Длина направляющих |

Длина рабочей части |

Зазор |

||||

передней |

задней |

|||||

Наименьший размер |

60 |

30 |

60 |

0,3 |

10 |

|

Наибольший размер |

30 |

50 |

150 |

0,8 |

30 |

|

Особое внимание при обработке и изготовлении комбинированных инструментов необходимо уделять качеству калибрующих элементов. Их следует изготавливать из металлокерамических твердых сплавов типа ВК6 и ВК8, обладающих высокой износостойкостью при достаточной прочности, методом холодного прессования смесей в пресс-формах с последующим спеканием по принятой технологии. Последующая механическая обработка должна исключать возможность появления различных дефектов. Шлифование всех рабочих поверхностей элемента производится только алмазными кругами.

Необходимо также учитывать, что шероховатость рабочей части и рабочих поверхностей калибрующего элемента должна быть не ниже Ra = 0.16...0.08 мкм.

Для таких твердосплавных калибрующих элементов в случае использования твердых смазок удается снизить коэффициент трения на 15-20%, что ведет к повышению стойкости инструмента в 2.5-3 раза.

В результате проведения опытных работ выявились положительные и отрицательные стороны предложенного в [52] устройства. Основным его недостатком является необходимость полной разборки технологической оснастки и инструмента после каждого цикла обработки, т.к. рабочий диаметр калибрующего элемента больше диаметра предварительно вскрытого отверстия. Это обстоятельство к тому же ограничивает технологические возможности инструмента, в частности, исключает возможность его использования при обработке некруглых отверстий.

В конструкции комбинированного электрода-инструмента (рис. 6.16) в элементе 2 выполнены пазы 5, расположенные к оси инструмента под углом, обеспечивающим перекрытие калибрующим элементом всего периметра ( ) детали без просветов в местах расположения пазов. Для этого должно выполняться условие > вп. Величина угла min определяется при условии > вп, тогда

min = arctg(вп/B),

где вп – ширина паза калибрующего элемента в разжатом состоянии;

B – высота калибрующего элемента.

Количество пазов должно быть четным для того, чтобы не происходила закрутка калибрующего элемента под действием сил протягивания. Каждый соседний паз 1 выполнен с наклоном к оси симметрично оси электрода-инструмента (рис. 6.17) и оси отверстия 2.

Перед обработкой электрод-инструмент вводят в глухое или сквозное отверстие. При этом конус 9 перемещается вправо, лепестки калибрующего элемента под действием упругих сил сжимаются и диаметр элемента 2 уменьшается до величины, меньшей диаметра отверстия в заготовке. При подаче механизмом станка рабочего осевого усилия на конус 9 тяги 10 происходит разжим лепестков калибрующего элемента 2 до требуемых размеров. Дальнейшее рабочее поступательное движение электрода-инструмента осуществляется, как указано выше.

Рис. 6.17. Вид калибрующего элемента

Разработанные конструкции электродов-инструментов позволяют реализовать предложенную схему электрохимикомеханической обработки сквозных, ступенчатых и глухих отверстий.

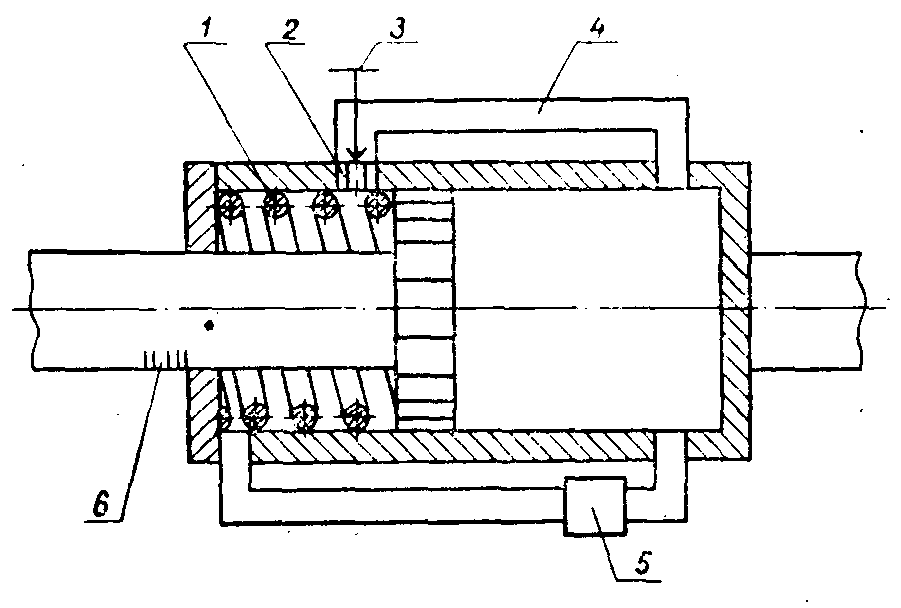

Для реализации предложенного способа использован станок с механическим продольным перемещением инструмента. С целью компенсации сил, возникающих при остановке и замедлении скорости движения инструмента, между механизмом привода и штангой дополнительно установлен стабилизатор, показанный на рис. 6.18. Механизм привода создает постоянное перемещение штока 4, который воздействует на упругий элемент 1. Упругий элемент проектируют так, чтобы он перемещался при усилии, большем требуемого для подачи электрода-инструмента. Однако это превышение должно быть в пределах нескольких процентов. Такая схема устройства работает при равномерном припуске с размером, близким к требуемому для получения расчетного наклепа. В большинстве случаев каналы имеют, хотя и плавно изменяющийся, но переменный по длине припуск, что вызывает остановку инструмента, сжатие пружины 1. После анодного растворения излишка припуска элемент 8 начинает ускоренно перемещаться. Сила давления на пружину ослабевает и нарушается нормальный процесс анодного растворения. Это снижает точность и равномерность наклепа.

Рис. 6.18. Схема работы стабилизатора сил

1 – упругий элемент (пружина); 2 – штанга для подвода тока; 3 – деталь; 4 – шток стабилизатора; 5 – передняя диэлектрическая направляющая электрода; 6 - рабочая часть электрода;

7 – диэлектрическая прокладка; 8 – калибрующе-упрочняющий элемент; 9 – отверстия для жидкости

Главным недостатком механической системы перемещения штанги является возможность резкого снижения скорости съема и полного прекращения анодного процесса на участке между рабочей частью электрода и калибрующе-упрочняющим элементом. Если неравномерность припуска незначительна, то за счет токов рассеивания происходит анодное растворение, и процесс продолжается. Но и в этом случае задержка в перемещении инструмента может вызвать повышенный съем материала в зоне рабочей части электрода и брак деталей. Для устранения этого явления предлагается после остановки калибрующего элемента перед участком с повышенным припуском придавать инструменту импульсные возвратно-поступательные движения, в результате которых электрод возвращается к началу возрастания припуска, а ударные силы вызывают наклеп поверхности в тех местах, где требуется наибольший съем металла. Известно, что наклеп поверхности позволяет ускорить съем до 60%, т.е. способствует выравниванию припуска. Для того, чтобы дополнительно вносимый наклеп не оказывал влияния на его заданный уровень, в калибрующе-упрочняющем элементе предусматривают входной конус с профилем, позволяющим распределить силы на слой, удаляемый анодным растворением. Однако, механические системы не позволили реализовать описанный способ. Поэтому предложена гидравлическая система стабилизатора (рис. 6.19), где полость пружины заполняют гидросмесью (например, маслом), которая создает дополнительное сопротивление движению штока за счет жиклера 2. Величина суммарной силы меняется регулятором 3. По мере сжатия масло по магистрали 4 перетекает в правую полость, а после снятия нагрузки на шток возвращается в полость пружины. При настройке силы продольного перемещения на шток наносят отметки, определяющие величину силы. Для этого штангу нагружают через блок грузом известной массы и на границе выступания штока наносят риски с указанием массы. Диапазон сил, требующихся для заданного наклепа поверхности, рассчитывают по зависимостям, предложенным в [52].

С этой целью устанавливают предельную величину продольной силы, воздействующей на штангу, и поддерживают ее в течение всего времени обработки.

Рис. 6.19. Гидравлический стабилизатор сил

1 – гидросмесь; 2 – жиклер; 3 – регулятор; 4 – магистраль;

5 – разгрузочный клапан; 6 – индикатор сил

Для получения ускоренного съема припуска в момент остановки инструмента при повышенном припуске предложены конструкции предохранителей и клапанов, используемых ранее на прессовом оборудовании. При такой конструкции стабилизатора длина левой части (рис. 6.19) должна быть достаточна для перемещения штока до упора в пружину. При нарушении этого условия возможен выход из строя станка и брак детали.

,

(6.88)

,

(6.88)

где L – длина левой части полости;

-

длина штока;

-

длина штока;

-

длина пружины в сжатом положении.

-

длина пружины в сжатом положении.

,

,

где n – число витков пружины;

d – диаметр проволоки пружины;

-

перемещение штока за счет инерции.

-

перемещение штока за счет инерции.

,

,

где Vn – скорость подачи штанги.

Из теории электрохимической обработки [131]

,

(6.89)

,

(6.89)

где

- длина рабочей части электрода (см. рис.

6.18);

- выход по току;

- электрохимический эквивалент

обрабатываемого материала;

- электропроводность рабочей среды; U

– напряжение на электродах; U

– потери напряжения;

- плотность обрабатываемого материала;

S0

– начальный зазор (

- длина рабочей части электрода (см. рис.

6.18);

- выход по току;

- электрохимический эквивалент

обрабатываемого материала;

- электропроводность рабочей среды; U

– напряжение на электродах; U

– потери напряжения;

- плотность обрабатываемого материала;

S0

– начальный зазор ( ,

где Dдет,

Dзаг

– диаметр отверстия в детали и заготовке);

Sк

– зазор после обработки электрохимическим

методом.

,

где Dдет,

Dзаг

– диаметр отверстия в детали и заготовке);

Sк

– зазор после обработки электрохимическим

методом.

,

,

где Нзаг – нижний предел допуска на размер заготовки;

Zу – припуск на сторону при деформации, рассчитывается по [52];

0 – время удаления расчетного припуска за счет анодного растворения.

,

(6.90)

,

(6.90)

где

.

.

После ряда преобразований

.

(6.91)

.

(6.91)

Величина зависит от хода штока в момент срабатывания клапана 5 (рис. 6.19).

Если припуск перед калибрующе-упрочняющим элементом (рис. 6.19) достаточно большой, то поршень в цилиндре продолжает перемещаться влево, перекрывает магистраль 4 и увеличивает давление в полости пружины. Клапан 5 настроен на давление, превышающее рабочее, после чего он открывается, вызывая импульс давления жидкости в полости справа от поршня. Это заставит переместиться вправо шток с инструментом и под действием пружины 1 произойдет удар входным участком калибрующе-упрочняющего элемента в поверхностный слой заготовки. Особенностью клапана является быстрое срабатывание (несколько мкс) и восстановление исходного состояния. После перемещения поршня влево процесс может повторяться до удаления припуска, затем стабилизатор начинает перемещаться поступательно.

Следовательно, величина хода штока в момент импульса должна быть не менее расстояния между рабочей частью электрода и прилежащим концом элемента (рис. 6.18). При известной пощади поршня и расстояния превышение давления в полости пружины в момент срабатывания клапана регулируют подбором упругих элементов. Усилие срабатывания находится путем решения численными методами системы дифференциальных уравнений.

Развитием конструкции предохранителя является создание универсального устройства, структурная схема которого приведена на рис. 6.20.

Рис. 6.20. Структурная схема универсального устройства

для импульсного перемещения электрода

В правой полости стабилизатора (рис. 6.19) приходится дополнительно установить электроды, соединенные с батареей конденсаторов. В основу работы предохранителя положен принцип разряда на электродах в момент разбаланса давления на датчике. Для рассчитанной, аналогично предшествующему случаю, силы находят энергию конденсаторов, которая зависит от напряжения (может изменяться от 2 до 7 кВ) и емкости (от 10 до 50 мкФ). В [131] показано, что при электрическом разряде в жидкости давление достигает 27103 МПа при скорости детонации до 1500 м/с. Известна также длительность импульса и при разряде конденсатора, которая равна

,

,

где q – отношение периода повторения импульсов к их длительности;

f – частота следования импульсов;

,

(6.92)

,

(6.92)

где R – сопротивление промежутка;

С – емкость конденсаторов;

Uи – напряжение на конденсаторах;

Uк – напряжение в конце разряда;

Uпр – пробойное напряжение.

Расчет возможен с использованием результатов осциллографирования процесса, показывающих напряжение в конце разряда, которое значительно ниже пробойного. Длительность импульсов для применяемых разрядников составляет 0,01-0,1 с.

Расчеты показывают, что перемещение штока в обратном направлении под действием разряда составляет не менее длины , т.е. гарантирует обеспечение расчетных режимов обработки.