- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

5. Лучевые методы обработки

К лучевым методам относится обработка:

электронным лучом (ЭЛО);

ионным лучом (плазменная обработка, ПО);

световым лучом (лазерная обработка, ЛО).

5.1. Технология электронно-лучевой обработки

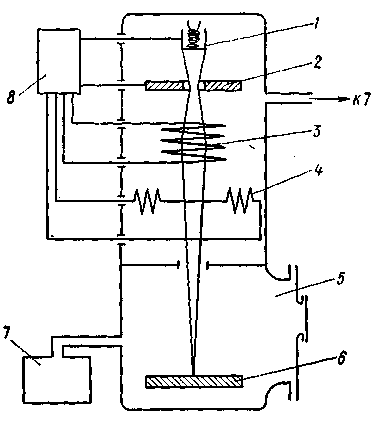

ЭЛО протекает в вакууме, т.к. направленный поток электронов не способен преодолеть сопротивление воздушной среды. Схема ЭЛО приведена на рис. 5.1.

Рис. 5.1. Схема установки для ЭЛО

1 – термоэмиссионный катод; 2 – анод; 3 – магнитная линза;

4 – отклоняющая система; 5 – рабочая камера; 6 – обрабатываемая заготовка; 7 – вакуумный насос; 8 – блок питания

ЭЛО используется в технике для размерного формообразования, термообработки, для плавки металлов, сварки.

При размерном формообразовании этим методом выполняют:

фильтровальные сетки с отверстиями круглого, фасонного многогранного сечения в листах толщиной до 1 мм. Современные установки позволяют в тонких листах получать до 500 отверстий круглого сечения в минуту;

перфорацию листового материала с образованием отверстий диаметром 5-10 мкм с погрешностью не более 5 мкм и шероховатости поверхности Rz5 мкм;

вырезку по контуру;

получение сквозных полостей и глухих отверстий в заготовках из любых материалов;

знаки на валиках печатных машин глубиной 15-20 мкм.

Кроме того, ЭЛО дает хорошие результаты для напыления пленок, получения покрытий высокой чистоты. Процесс обеспечивает нанесение материала с производительностью от 1 г/час до 100 кг/час. Современные установки имеют мощность от 250 Вт до 200 кВт и позволяют достичь скорости испарения наносимого материала от 0,1 до 100 г/м2с.

Этим методом выполняют сварку, которая позволяет без разделки кромок получить качественные соединения из вольфрама, молибдена, титана, тантала, циркония. Наибольшая глубина проплава 300 мм.

В точном машиностроении ЭЛО позволяет выполнять операции микросварки. Примером может служить получение биметаллических изделий из материалов с различными свойствами, например отрезных пил (рис. 5.2), со скоростью сварки до 6 м/мин.

При микросварке можно обеспечить качественное соединение проводников диаметром от 10 до 300 мкм, конструкционных элементов сечением до 300 мкм.

Рис. 5.2. Изготовление пилы из мягкой ленты с приваренным твердым зубом

Плавление металлов в вакууме позволяет получить особо чистые сплавы с высокими механическими свойствами и пластичностью. Отсутствие в зоне обработки воздуха дает возможность плавить и локально переплавлять титановые сплавы, тугоплавкие материалы (вольфрам, молибден). При плавке получены слитки массой до 20103 кг.

Нагрев материалов электронным лучом позволяет эффективно применять метод для локальной термообработки (скорость местного нагрева до 1000 градусов в секунду). При закалке повышается твердость, что увеличивает стойкость инструмента до 2-х раз, в результате отжига стабилизируются свойства материала, электронным лучом можно очищать изделия от загрязнений.

ЭЛО должна выполняться в вакууме, который просто обеспечивается в открытом космосе, т.к. на высоте около 200 км давление составляет примерно 10-4 Па, т.е. соответствует режимам этого вида обработки.

Режимы размерного формообразования электронным лучом:

- напряжение между электродами (анодом и катодом) – 30…150 кВ;

- длительность импульса – 10-7…10-3 с;

- скважность – 100…200;

- плотность энергии – до 51012 Вт/м2;

- вакуум – 10-3…10-4 Па.

Технологические показатели:

- предельная глубина обработки – 15…20 мм;

- диаметр отверстий при одноимпульсной обработке- от 10-2 мм;

- вырезка с перемещением луча: ширина паза 5…10 мкм, уклон стенки менее 1, толщина заготовки до 5 мм.

Современное оборудование для ЭЛО имеет следующие характеристики:

объем вакуумных камер до 200 м3, где толщина стенки достигает 25 мм, для защиты от излучения используют свинцовое стекло толщиной более 50 мм;

вакуум с Па – 10-110-4;

погрешность позиционирования заготовки и перемещения луча – 1-5 мкм;

автоматизация процесса обеспечивается микропроцессорными и телевизионными системами.

Технология ЭЛО проектируется в следующей последовательности:

обоснование целесообразности применения ЭЛО;

расчет и выбор технологических режимов и средств технологического оснащения;

обработка на электронно-лучевой установке по принятому технологическому режиму;

контроль качества изделия после ЭЛО.