- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

3.8.4. Станки для разрезания заготовок.

Могут иметь электрод-инструмент в форме диска, ленты или проволоки. Диск толщиной 0,6…1,5 мм вращается со скоростью 25…35 м/с, инструмент перемещается к заготовке с помощью следящей системы, поддерживающей постоянный зазор. Обработка происходит обычно в открытой ванне с подачей электролита поливом в зону реза.

Аналогично работают ленточные станки, но здесь используют поступательные перемещения ленты. Более широкими технологическими возможностями обладают станки с непрофилированным электродом-инструментом в виде проволоки диаметром 0,3…2 мм. Станки такого типа оснащены следящими устройствами для перемещения заготовки в плоскости или в пространстве, что позволяет получить любой контур реза. В станках должны стоять насосы высокого давления (1,5…2 МПа), чтобы на срезе сопла скорость электролита достигала 60…80 м/с. Поскольку диаметр сопла невелик (до 2…2,5 мм), расход жидкости и затраты энергии на ее прокачку незначительны.

3.8.5. Станки для шлифования деталей.

По конструкции близки к обычным.

3.9. Размещение оборудования.

Станки для ЭХО состоят из автономных блоков (источника питания, ванны, насоса, агрегата очистки электролита и др.), которые можно установить в различных помещениях. Желательно изолировать источники питания, системы регулирования и другие блоки, содержащие электронные схемы, от гидравлических агрегатов. Под действием влаги и паров электролита электрические цепи могут выйти из строя. Используется несколько вариантов размещения оборудования.

При включении электрохимических станков в поточную линию их устанавливают между станками для механической обработки по ходу технологического процесса. Такой вариант позволяет сократить транспортные расходы на перевозку заготовок, снизить площади под оборудование, сократить потери энергии в линиях подачи тока и электролита. К недостаткам этого варианта следует отнести пониженную надежность работы электронных устройств станка, опасность коррозии соседнего оборудования и деталей при попадании на них электролита, сложность систем вентиляции. Кроме того, возможно попадание в магистрали и источник питания стружки от близко расположенного механического оборудования, что может вызвать короткое замыкание и выход станка из строя.

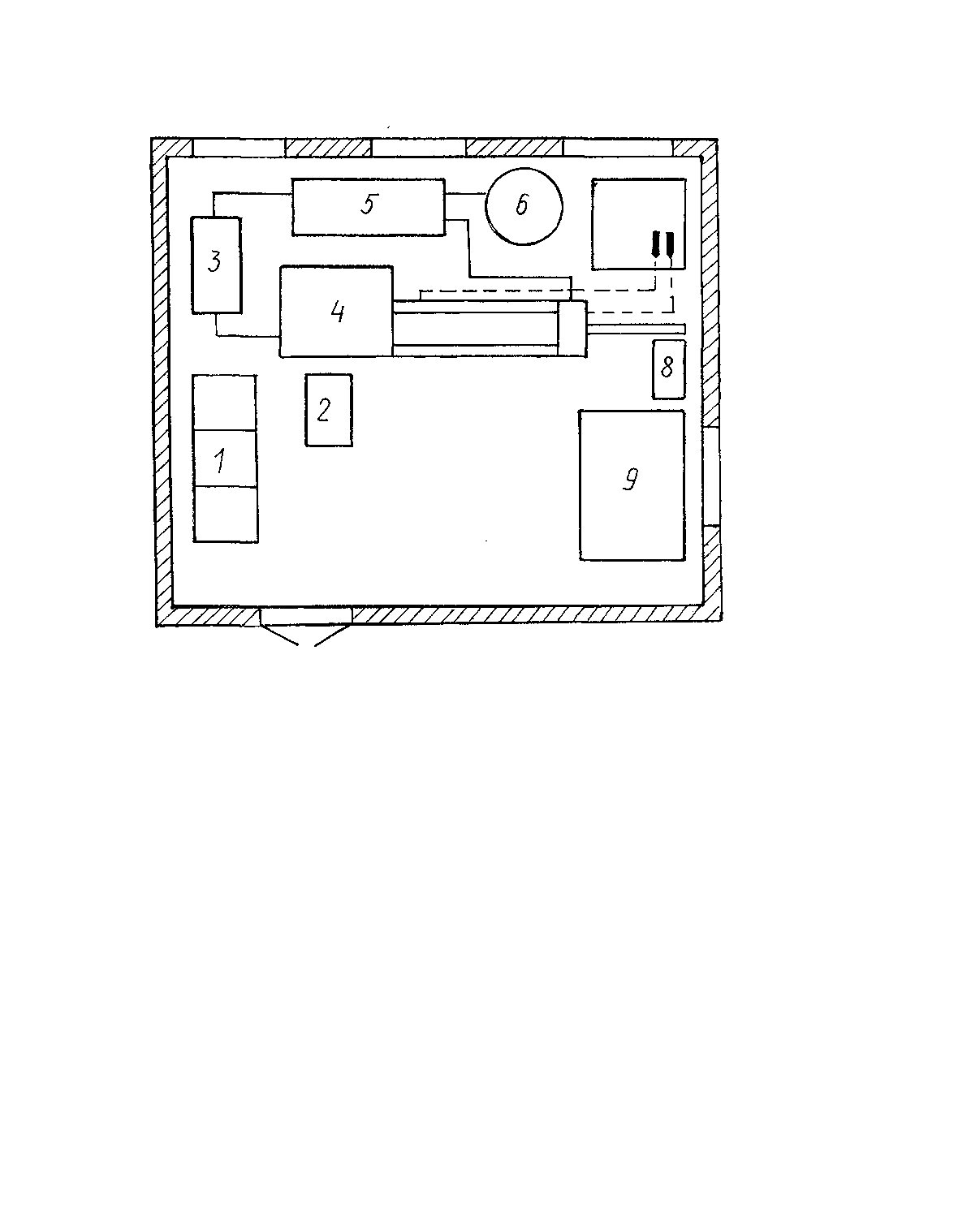

При размещении станка в отдельном помещении удается предельно сократить длину магистралей для подвода тока и электролита. Схема такой планировки приведена на рис. 3.25.

Около механической части 4 установлены насос 3, ванна 5 для электролита, центрифуга 6, источник питания 7, промывочные ванны 1, пульт управления 2, стеллаж 9 для электродов и другой оснастки, электрошкаф 8 станка.

Помещение следует оборудовать инженерными коммуникациями: подвести воду к ваннам и к системе охлаждения источника питания, предусмотреть стоки для слива электролита и воды, подвести сжатый воздух. Стены и пол помещения облицовывают плиткой, предусмотрев для пола уклоны, необходимые для стекания жидкостей в канализацию. Следует также установить вытяжной вентилятор, отсасывающей газообразные продукты обработки из ванны с электролитом и помещения.

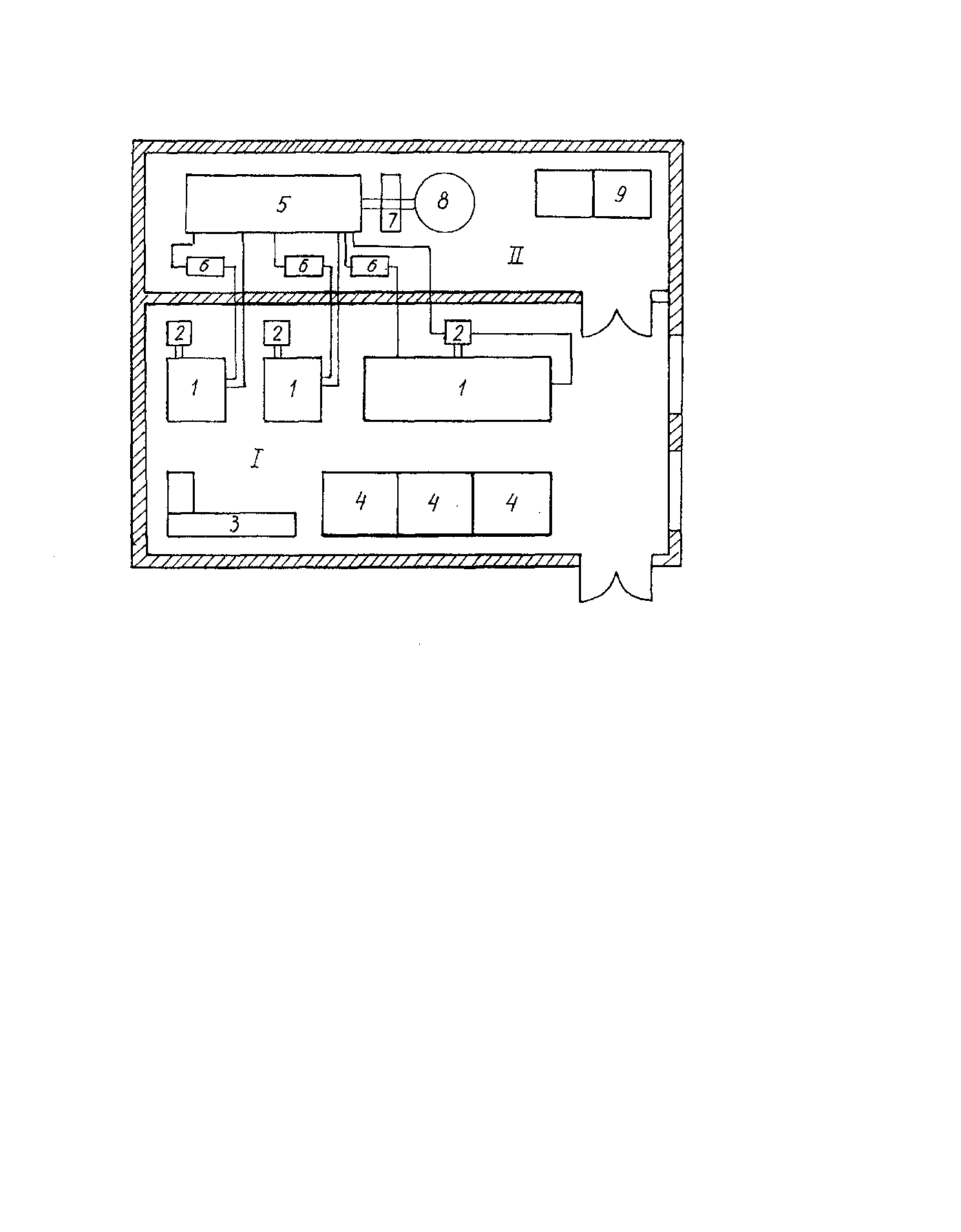

Размещение группы станков с выделение в отдельное помещение агрегатов подачи и очистки электролита (рис. 3.26).

Рис. 3.25. Схема размещения электрохимического станка

на участке

Рис. 3.26. Планировочная схема организации участка

электрохимических станков

В машинном зале I установлено несколько электрохимических станков 1 с источниками питания 2, стеллажи для оснастки 3, промывочные ванны 4. В электролитной II, отделенной стенкой, размещены ванна 5 с электролитом, насосы 6, смеситель 7 для регулирования состава электролита, агрегат 8 очистки электролита, емкости 9 для хранения химических компонентов электролита.

Инженерные коммуникации аналогичны варианту п.2. Приведенная планировка позволяет снизить уровень шума в машинном зале, поскольку насосы и агрегаты очистки электролита вынесены в другое помещение, а машинный зал не загрязнен химикатами и растворами. Если на участке расположены десятки станков, то электролитную целесообразно разместить в изолированном помещении. При этом удается использовать большие емкости для хранения электролита, организовать совершенную систему его очистки, выполнять ремонт оборудования без остановки участка. Применение больших емкостей позволяет стабилизировать температуру, степень загрязнения и защелачивания электролита.

Среди других вариантов известно централизованное размещение агрегатов для очистки электролита, который поступает по трубам от нескольких участков электрохимических станков. Площадь, которую необходимо предусмотреть для установки каждой единицы оборудования, составляет для станков с неподвижными электродами 5...12 м2, для прошивочных – 15…50 м2, для станков по схеме точения – 10…18 м2, протягивания – 16…30 м2, для станков разрезания и шлифования – 12…25 м2.