- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

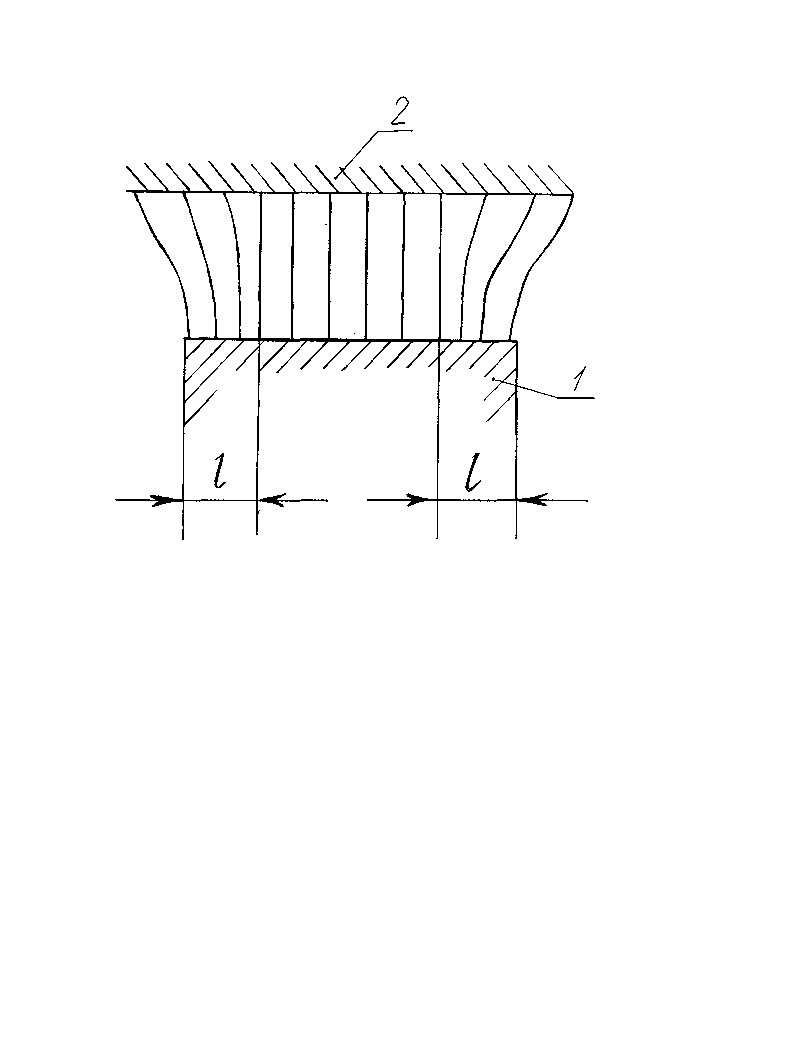

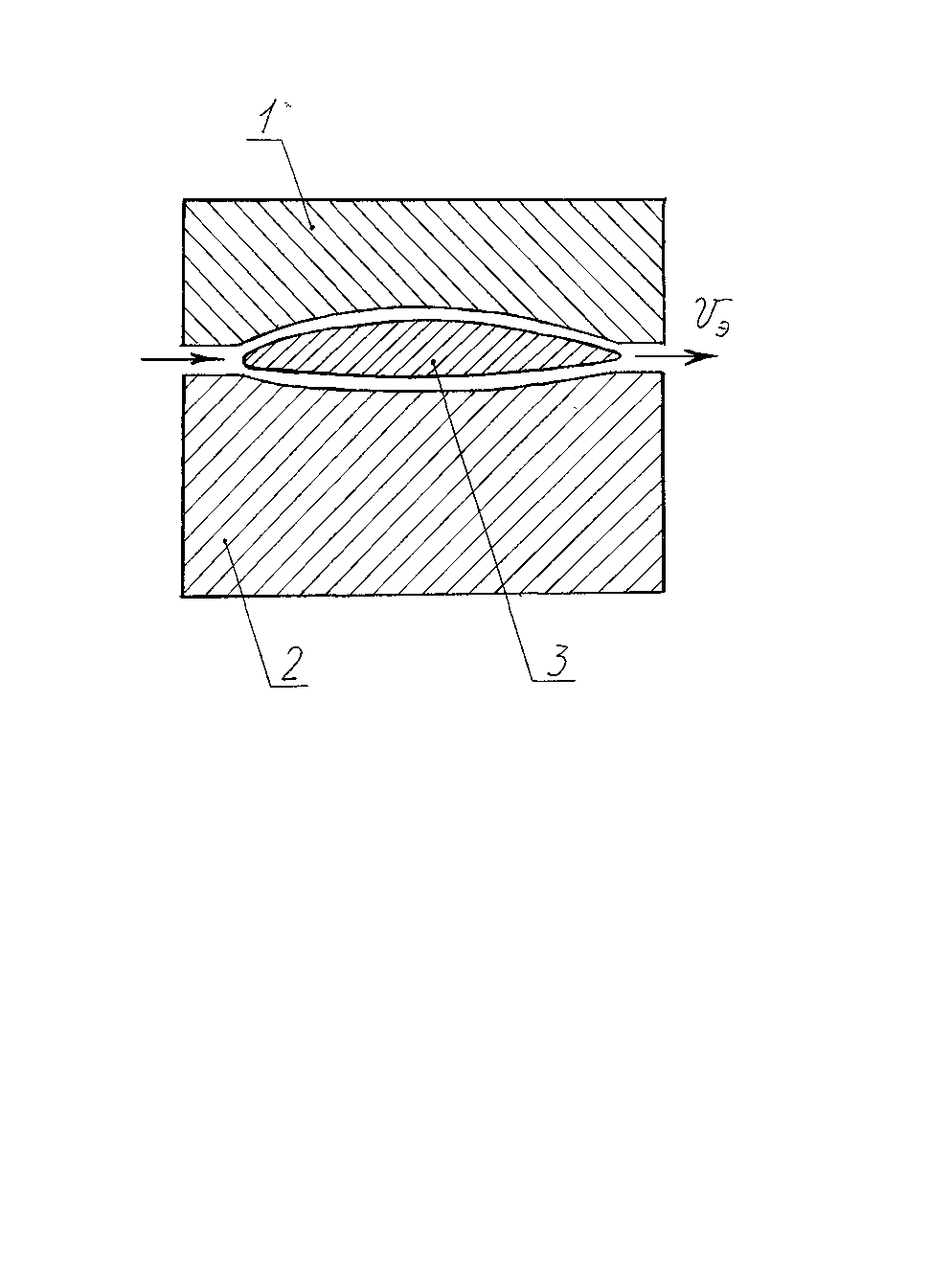

3.5.5. Расчет и изготовление электрода-инструмента [131]

Форма

обработанной поверхности

неэквидистантна форме электрода-инструмента.

Это объясняется, во-первых, непостоянством

режима обработки из-за колебания

температуры, защелоченности электролита,

напряжений и др. Во-вторых, даже при

плоских параллельных поверхностях

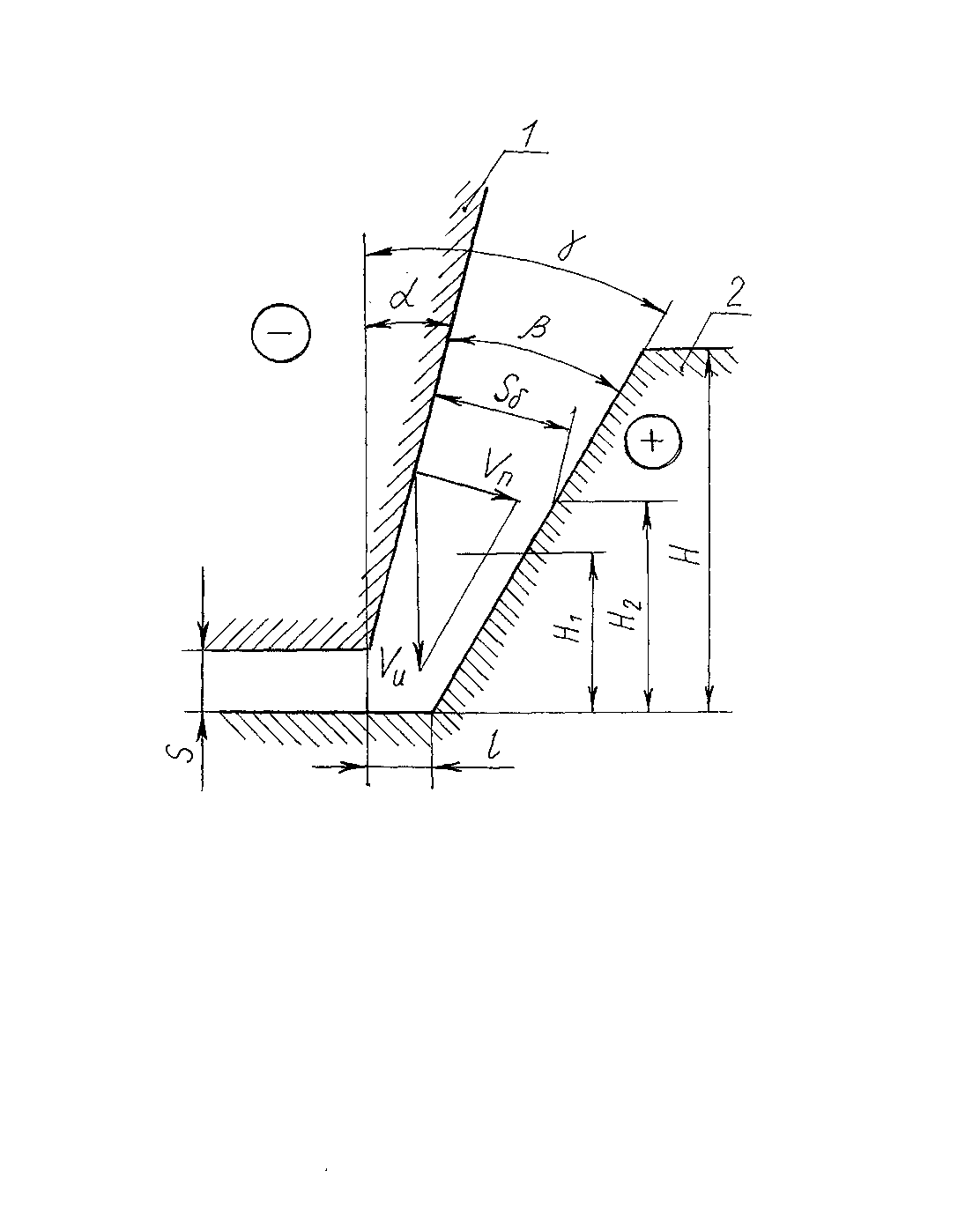

заготовки 1 и инструмента 2 (рис. 3.7)

электрическое поле в межэлектродном

зазоре неоднородно вблизи краев на

участке

.

Здесь плотность тока и съем металла

будут другими, чем на основной части

детали. Такое отличие будет тем заметнее,

чем дальше отстоят друг от друга заготовка

и электрод-инструмент.

.

Здесь плотность тока и съем металла

будут другими, чем на основной части

детали. Такое отличие будет тем заметнее,

чем дальше отстоят друг от друга заготовка

и электрод-инструмент.

Приблизить форму детали к требуемой чертежом можно либо нанесением слоя изоляции на электрод-инструмент или деталь, либо коррекцией формы рабочей поверхности инструмента по результатам расчетов и экспериментов. При расчете формы электрода-инструмента в общем случае принимают режим обработки стабильным, а начальный (до корректировки) профиль инструмента эквидистантным профилю детали. Методика расчета выбирается в зависимости от схемы ЭХО.

Рис. 3.7. Искажение формы электрического поля

под инструментом-электродом

При схеме с неподвижными электродами корректировка формы рабочей поверхности инструмента не дает положительных результатов, так как из-за постоянного возрастания межэлектродного зазора условия обработки по времени меняются. В этом случае используют диэлектрические покрытия.

На рис. 3.8 показаны примеры нанесения покрытий 2 на поверхность электрода-инструмента 1. Если размеры электропроводной части электрода-инструмента 1 совпадают с размерами заготовки 3 (рис. 3.8,а), то искажение поля будет лишь в непосредственной близости от кромок и профиль детали будет близок к форме рабочей поверхности инструмента (показано пунктиром на рисунке). Если же размеры заготовки 3 отличаются от рабочей части инструмента 1, ограниченной изоляцией 2 (рис. 3.8, б), то электрическое поле в зазоре будет неравномерным, и форма детали около границ обрабатываемого контура искажается (пунктирная линия на рисунке).

а)

б)

Рис. 3.8. Форма электрического поля при нанесении изоляции 2 на электрод-инструмент при различной ее ширине

Если наносить диэлектрик на заготовку 3 (рис. 3.9), то плотность тока возрастает вблизи границ изолятора 2. В этих местах, независимо от размеров инструмента 1, будет увеличиваться съем металла (пунктирная линия на рисунке) – возникает погрешность по глубине обработки.

Рис. 3.9. Форма поля при нанесении изоляции на заготовку

Для большинства операций ЭХО неподвижными электродами погрешность по глубине не является определяющей. Поэтому целесообразно наносить изоляцию на заготовку. Покрытия накладывают на заготовку с помощью масок или фотолитографии. После ЭХО покрытия удаляют шлифованием, полированием или химическим травлением. Однако, при этом покрытие используется только один раз, и усложняется подготовка заготовок к ЭХО. Чтобы избежать чрезмерного повышения трудоемкости операции, изготовляют диэлектрический трафарет обрабатываемой поверхности, который плотно накладывается на деталь. Толщина трафарета должна быть не более 20…60 % от размера начального межэлектродного зазора. При большей толщине ухудшаются условия течения электролита и снижается точность обработки. В качестве материала для трафарета используют полиэтиленовую или лавсановую пленку, специальную бумагу, гетинакс, органическое стекло, винипласт толщиной 0,1…0,5 мм. Размеры отверстий в трафарете должны быть меньше, чем размеры обрабатываемых участков, чтобы компенсировать боковое растворение углублений на заготовке:

,

(3.1)

,

(3.1)

где вТ - ширина отверстия в трафарете;

вд - ширина углубления в детали по чертежу;

h - глубина растворения металла (если отверстие сквозное, берут толщину заготовки).

Трафареты изготовляют различными методами. Наиболее распространено гравирование отверстий по копирам фрезой с высокой скоростью резания.

Изоляционные покрытия можно наносить на инструмент или заготовку с использованием технологии фотолитографии или фотохимии.

Электроды-инструменты для прошивания выполняют в зависимости от вида обработки: изготовление отверстий металлическим инструментом или струйным методом, получение углублений с постоянным и изменяющимся периметром, конических, сферических и других поверхностей, кольцевая вырезка (трепанация) и др.

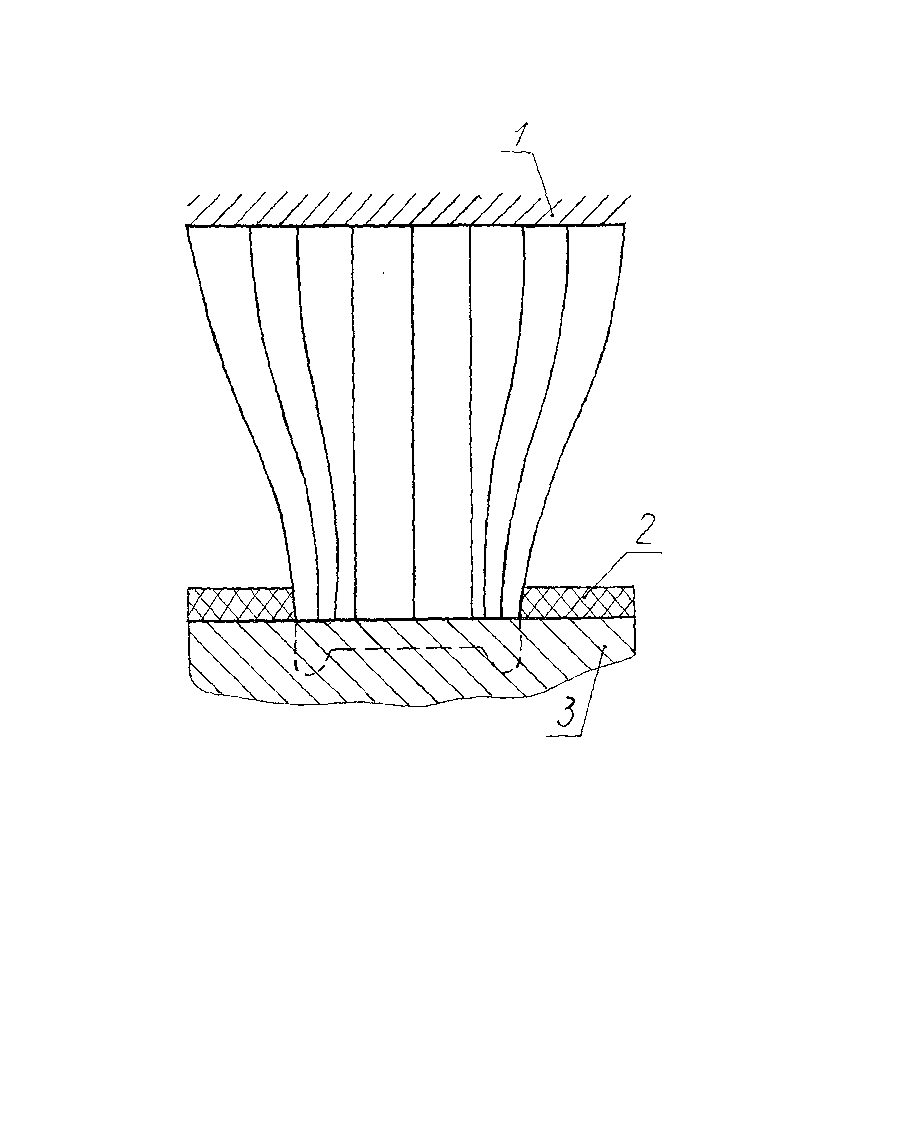

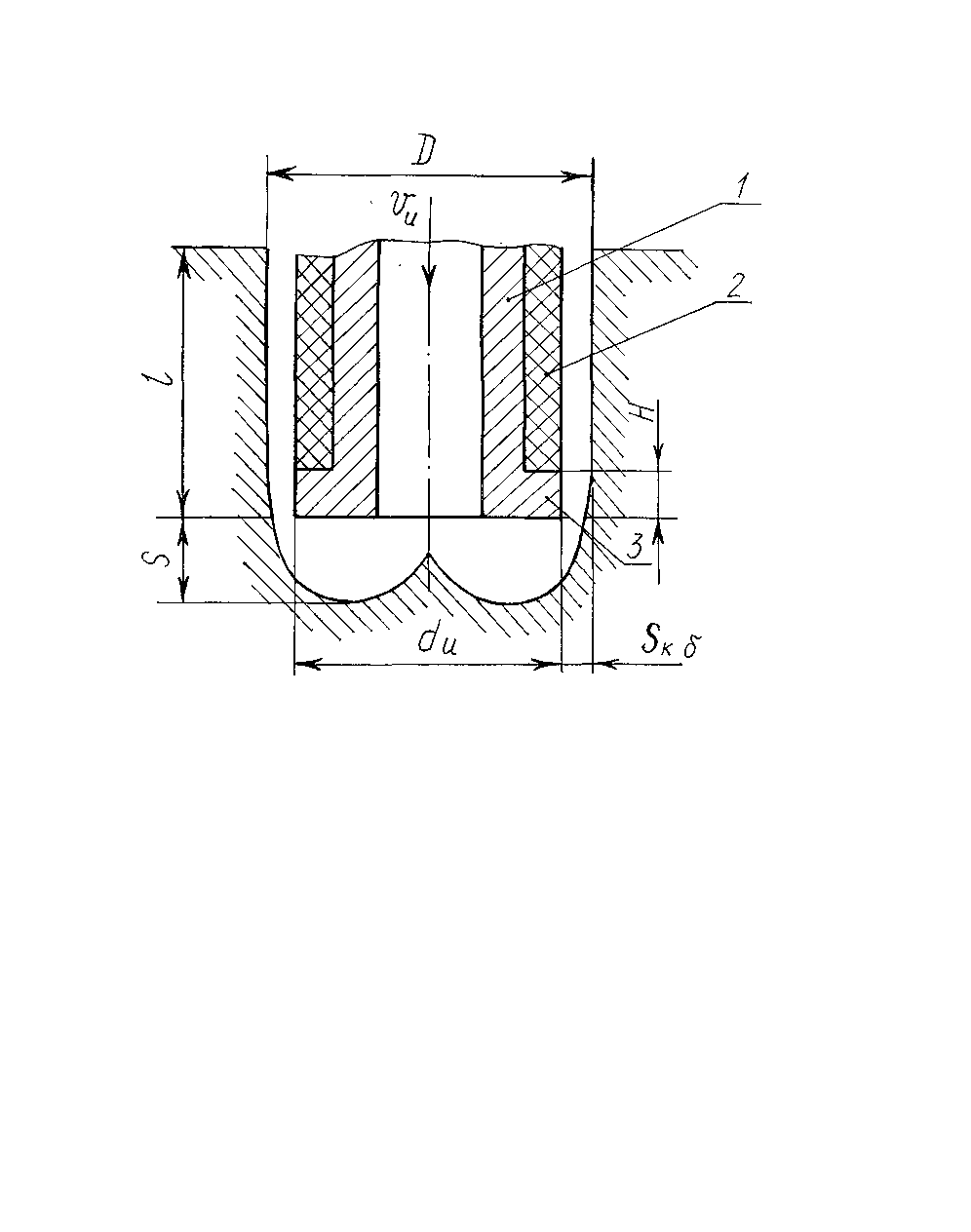

Отверстия при прошивании могут быть цилиндрическими, коническими, многогранными, овальными, сквозными и глухими. В большинстве случаев для прошивания ЭИ (рис. 3.10) выполняют в виде трубки 1, изолированной снаружи покрытием 2. Со стороны рабочего торца обычно делают бурт 3, предохраняющий покрытие 2 от разрушений струей электролита и продуктами обработки. Если отверстие круглое, то электроду-инструменту придают дополнительное вращение, позволяющее повысить точность размеров сечений. При расчете электрода-инструмента необходимо найти диаметр du, обеспечивающий получение отверстий диаметром D.

Рис. 3.10. Конструкция электрода-инструмента для прошивки отверстий

За счет съема буртом 3 (рис. 3.10) металла с боковых поверхностей отверстия

,

(3.2)

,

(3.2)

где

y

– съем

металла с боковых поверхностей. Он равен

изменению бокового зазора (Sб)

за время прохождения каждого сечения

отверстия буртом:

.

.

Здесь конечный зазор равен:

,

(3.3)

,

(3.3)

где

;

τ

– время воздействия бурта на боковую

поверхность, равное отношению его высоты

H

к скорости подачи инструмента Vu

(

;

τ

– время воздействия бурта на боковую

поверхность, равное отношению его высоты

H

к скорости подачи инструмента Vu

( ).

).

Начальный боковой зазор S0б можно приравнять к торцовому установившемуся зазору S, который выбирают по рекомендациям табл. 3.4. Тогда

.

(3.4)

.

(3.4)

Для получения прецизионных отверстий высота бурта должна быть как можно меньше, однако по возможностям технологии H 0,2…0,3 мм.

У электродов-инструментов с толстыми стенками вместо изоляции боковой поверхности диаметр инструмента можно уменьшить на 1,5…2 мм по сравнению с диаметром бурта. Длина электрода

,

(3.5)

,

(3.5)

где lд – глубина отверстия;

lз – длина участка для закрепления электрода в электродержателе;

lв – длина выхода инструмента (при прошивании отверстий);

Kрем=1,2…2 – коэффициент, учитывающий сокращение длины электрода при ремонте.

Если

,

то инструмент следует рассчитывать на

жесткость, при этом повышенные требования

предъявляют к технологической системе

в целом.

,

то инструмент следует рассчитывать на

жесткость, при этом повышенные требования

предъявляют к технологической системе

в целом.

Электроды изготавливают в такой последовательности: 1) рассчитывают диаметр dи по уравнению (3.4); 2) подбирают трубку необходимого диаметра и рихтуют, для чего ее в нагретом состоянии растягивают вдоль оси; 3) отрезают кусок трубки по длине, рассчитанной по формуле (3.5); 4) шлифуют или протачивают наружную поверхность на глубину слоя изоляции, сохраняя бурт и участок закрепления электрода-инструмента в электрододержателе; 5) наносят слой изоляции; 6) зачищают рабочую часть электрода-инструмента от изоляции и других нетокопроводящих частиц; 7) осуществляют контроль электрода-инструмента.

При прошивании некруглых узких каналов большие трудности вызывает изготовление центрального отверстия в электроде-инструменте. В этом случае используют сплошные ЭИ (рис. 3.11).

Рис. 3.11. Схема прошивания некруглых отверстий

Зазор между электродом-инструментом 1 и заготовкой 2 уплотняют по всей глубине отверстия прокладками 3. Электролит подают с одной стороны отверстия. Он проходит под торцом инструмента и выходит с другой стороны.

Прошивание полостей применяют для изготовления ковочных штампов, литейных форм, пресс-форм, лопаток энергетических машин (газотурбинных двигателей, гидроагрегатов) и др. При проектировании электрода-инструмента необходимо рассчитать форму рабочей поверхности электрода-инструмента, а также положение щелей и отверстий для подвода электролита в зону обработки. Чтобы определить форму рабочей поверхности, сначала по чертежу обрабатываемой поверхности детали строят эквидистантный профиль электрода-инструмента с зазором, равным установившемуся зазору S. Далее находят действительную форму электрода-инструмента. Известно три метода нахождения его размеров: а) аналитический и графоаналитический; б) метод моделирования электрическим полем; в) производственный.

Аналитический расчет формы инструмента выполняют методом решения стационарных задач с использованием функций Грина или методом разделения контура на отдельные участки, описываемые плоскими, цилиндрическими и сферическими поверхностями. Такие расчеты проводятся с применением ЭВМ.

Метод решения стационарных задач даже с использованием современной вычислительной техники применим для определения инструмента только в случае простой его формы. Поэтому на практике обычно используют метод разделения контура на отдельные участки. При этом находят отклонения формы инструмента от эквидистантной для каждого участка поверхности и определяют требуемые размеры инструмента.

Все поверхности отдельных участков полостей с некоторой погрешностью можно классифицировать следующим образом: 1) горизонтальные (зазор можно считать установившимся, его размер рассчитывают по рекомендации табл. 3.4); 2) вертикальные; 3) наклонные; 4) криволинейные (цилиндрические, сферические и др.).

Зная скорость подачи электрода-инструмента Vи, размеры электрода-инструмента на вертикальных участках рассчитывают по формуле (3.4).

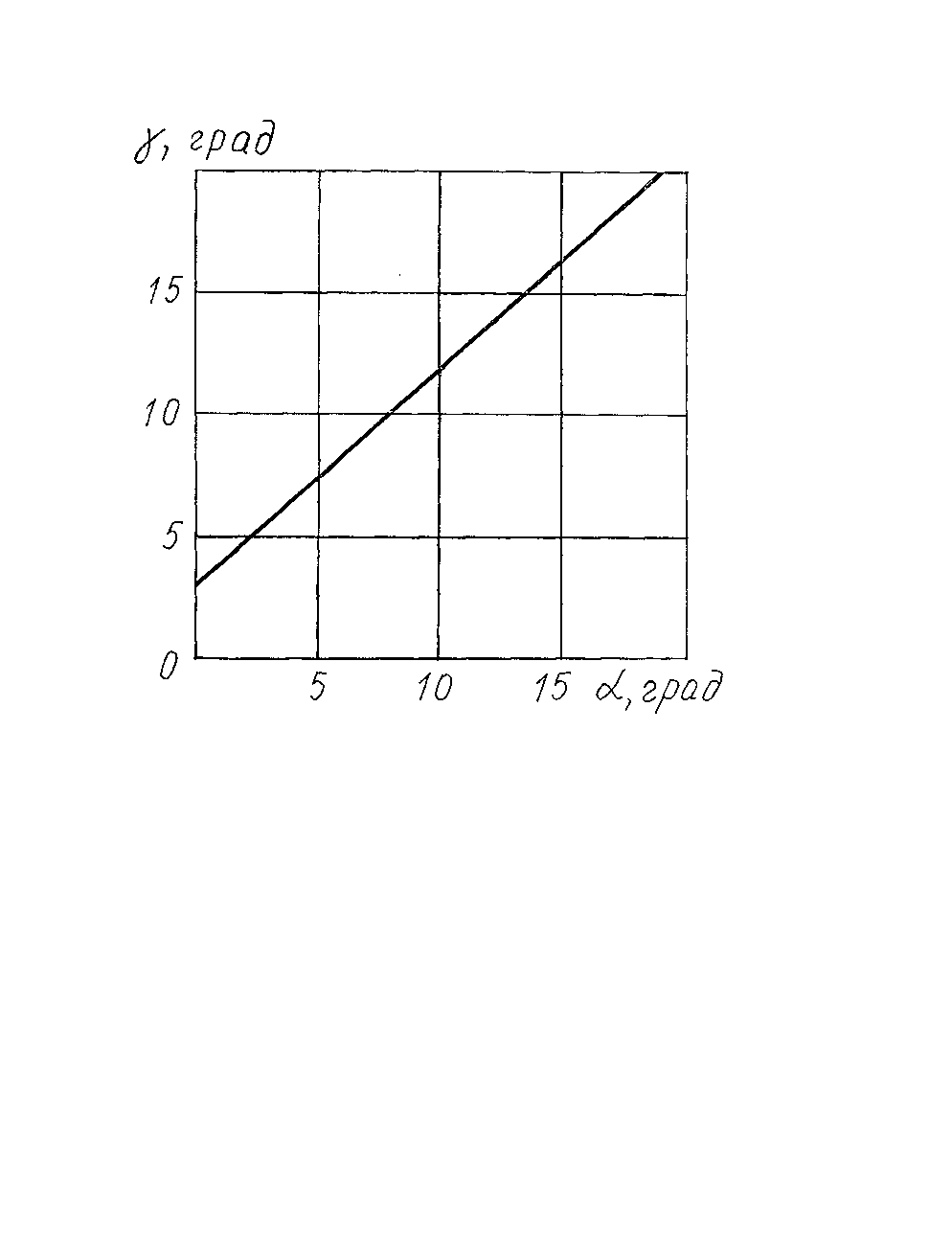

На рис. 3.12 показана схема расчета бокового зазора Sб для наклонных участков. В начале процесса обработки боковой зазор изменяется во времени (режим нестационарный). Далее зазор асимптотически приближается к установившемуся значению. В расчетах зазор принимают установившимся, если он составляет более 0,95…0,97 от теоретического значения. Расчет ведут в такой последовательности:

Рис. 3.12. Расчетная схема для определения боковых зазоров при прошивке полостей

1.

Определяют нормальную составляющую

скорости подачи

(рис. 3.12), где угол

между

обрабатываемой поверхностью

электрода-инструмента 1 и направлением

его подачи находят в зависимости от

угла

наклона

поверхности заготовки 2 к направлению

подачи электрода-инструмента по

экспериментальным графикам типа

приведенного на рис. 3.13 для сплава

5ХНМ.

(рис. 3.12), где угол

между

обрабатываемой поверхностью

электрода-инструмента 1 и направлением

его подачи находят в зависимости от

угла

наклона

поверхности заготовки 2 к направлению

подачи электрода-инструмента по

экспериментальным графикам типа

приведенного на рис. 3.13 для сплава

5ХНМ.

Рис. 3.13. График для определения нормальной составляющей подачи

2.

По высоте обрабатываемой поверхности

через постоянный шаг проводят три-четыре

сечения, отстоящие от нижней поверхности

полости на расстояние H1,

H2

и т.д. Для этих сечений находят момент

времени их обработки

,

где i

– номер сечения.

,

где i

– номер сечения.

3. Определяют границу установившегося режима Hу. Для этого пользуются номограммами. В точках, где Н Ну, режим считают стационарным и боковой зазор рассчитывают по формуле:

.

(3.6)

.

(3.6)

На участках, где Н Ну расчет ведут по уравнению

.

(3.7)

.

(3.7)

Уравнения могут быть решены графически. Тогда метод расчета будет относиться к графоаналитическому.

4. Вычисленные значения зазоров Sб откладывают в выбранных сечениях по нормали к поверхности детали и получают участок профиля электрода-инструмента.

Схема расчета электрода-инструмента при прошивании криволинейной поверхности приведена на рис. 3.14. Расчет выполняют в такой последовательности:

1)

На профиле углубления в детали отмечают

несколько сечений (от двух до десяти) и

определяют в каждом время от начала

обработки

.

.

2) В выбранных сечениях (для примера на рисунке показана схема расчета для сечения 5) проводят касательные и нормали к поверхности детали, находят углы i наклона поверхности заготовки к направлению подачи электрода-инструмента (можно непосредственно измерять угол по чертежу). Для каждого сечения находят нормальную составляющую скорости подачи Vn.

3) По номограммам находят границу установившегося режима. Для точек, в которых режим неустановившийся, конечный боковой зазор находят по уравнениям (3.6)-(3.7). Для установившегося режима расчет можно выполнять приближенно по зависимостям идеального процесса:

.

(3.8)

.

(3.8)

4) Вычисленные значения бокового зазора откладывают по нормали к поверхности заготовки и экстраполируют в криволинейный участок профиля электрода-инструмента.

Определение формы ЭИ методом моделирования. Моделирование – это описание одного процесса с помощью другого, протекающего аналогично исследуемому. В случае идеального процесса форма и положение обрабатываемой поверхности в любой момент времени совпадают с эквипотенциальной поверхностью поля. Положение этих поверхностей определяется градиентом потенциала. Следовательно, возможно однозначное решение задачи.

Рис.

3.14. Схема расчета рабочего профиля

Рис.

3.14. Схема расчета рабочего профиля

Для нахождения формы электрода-инструмента рассматривают статические и стационарные (неподвижные и неизменяющиеся по времени) электрические поля, значения скорости жидкости, движущейся в капиллярно-пористом теле, и т.д.

Известен метод непрерывного моделирования, при котором берут капиллярно-пористое тело, например фильтровальную бумагу, которую накладывают на подставку, пронизанную капиллярами. Часть капилляров можно перекрыть заслонкой, повторяющей по форме начальную обрабатываемую поверхность. Подставку помещают в жидкость, которая через свободные капилляры смачивает фильтровальную бумагу. Процесс смачивания и последующего распространения жидкости по фильтровальной бумаге фиксируют с помощью кино- или фотоаппарата. Получаемая картина подобна изменению формы обрабатываемой поверхности при ЭХО. Форму заслонки подбирают так, чтобы получить требуемый контур углубления на детали.

Методы моделирования не находят широкого применения из-за слишком грубого приближения к результатам реального процесса ЭХО.

Производственный метод. Все рассмотренные выше методы нахождения формы электрода-инструмента слабо учитывают гидродинамику потока электролита, изменение его температуры и другие факторы, поэтому расчет и моделирование дают приближенные результаты. Их уточняют путем экспериментов на промышленном оборудовании. В производстве используют два метода: обратного копирования и последовательных приближений.

При методе обратного копирования электрод-инструмент выполняют с помощью ЭХО, где в качестве инструмента используется выполненная слесарно-механическим методом токопроводящая модель детали. Метод дает хорошие результаты в случае небольшой толщины слоя металла, удаляемого с рабочей части электрода-инструмента по схеме обработки с неподвижными электродами. При удалении значительных припусков этот метод может использоваться для предварительной корректировки формы.

Окончательную доводку профиля электрода-инструмента выполняют методом последовательных приближений путем уточнения формы после обработки пробной партии деталей. Уточнение ведут до получения деталей, соответствующих требованиям чертежа.

Определение расположения щелей и отверстий для подачи электролита. При обработке углублений по схеме прошивания может быть два варианта подачи электролита в зазор между электродом-инструментом и деталью: а) вдоль или поперек обрабатываемой поверхности; б) через щели и отверстия в электроде-инструменте.

Первый вариант выбирают при обработке неглубоких (до 10-15 мм) полостей в случае небольшого (до 100-150 мм) пути протекания электролита и плавного аэродинамического профиля обрабатываемой поверхности. К таким деталям относятся лопатки газотурбинных двигателей, ковочные штампы с неглубоким профилем и т.п. На рис. 3.15 показана схема подачи электролита (Vэ) вдоль зазора между электродами-инструментами 1,2 и лопаткой турбины 3.

Рис. 3.15. Схема течения электролита

при двухсторонней обработке

Если полость имеет значительную глубину, не плавный аэродинамический профиль, то электролит подают через отверстие в электроде-инструменте. Недостатком этого способа является сложность изготовления электродов-инструментов и необходимость последующей обработки участка поверхности детали напротив щели – там остаются выступы (керны) высотой до 1 мм.

При выборе числа щелей и отверстий для подвода электролита, а также мест их расположения необходимо учитывать следующие рекомендации: 1) щели и отверстия следует располагать на выступающих местах электрода инструмента вдоль осей симметрии профиля; 2) при проектировании гидравлического тракта нужно исключить возможность образования встречных потоков, следует стремиться, чтобы путь электролита в каждом сечении от щели или отверстия до одной из границ обрабатываемого контура был минимальным. Застойные зоны приводят к нарушению процесса анодного растворения и коротким замыканиям на отдельных участках поверхности.

Если обрабатываемое углубление имеет вытянутый профиль, то выполняют одну щель, расположенную вдоль длинной стороны по оси симметрии инструмента (рис. 3.16, а). При квадратном или ромбовидном поперечном сечении обычно прорезают две щели, направленные по диагонали рабочей поверхности (рис. 3.16, б). Полости, имеющие расширения на концах, должны обрабатываться электродами, имеющими, кроме продольной щели, одну или две прорези в местах расширения (рис. 3.16, в, г). В электродах-инструментах в форме тел вращения подвод электролита может осуществляться через центральные отверстия или через систему каналов по контуру наружной поверхности (рис. 3.16, д).

Изготовление электродов-инструментов для прошивания полостей ведется в такой последовательности:

По результатам расчетов изготавливают шаблоны с профилем, обратным профилю рабочей части электрода-инструмента. Количество шаблонов выбирают таким, чтобы можно было контролировать все сечения.

|

г |

д |

Рис. 3.16. К выбору мест расположения щелей и отверстий для подачи электролита |

|||

а |

|

б |

||||

По шаблонам как по модели изготавливают литейные формы, отливают заготовку с каналами для подвода электролита. Если каналы в электроде-инструменте не предусмотрены, заготовку выполняют из стандартного проката или из поковки.

С помощью механической обработки изготавливают посадочные поверхности и доводят рабочий профиль электрода-инструмента по шаблонам.

Изготавливают щели и отверстия. Ширина щели 1-2 мм, длинна по рабочей части – на 10-12 мм меньше аналогичной длины электрода-инструмента. Диаметр отверстий 1,5-3 мм.

Изготавливают на электрохимическом станке полость в образце из материала заготовки и контролируют точность профиля углубления.

В кондиционном электроде-инструменте скругляют кромки щелей, отверстий и полируют рабочую поверхность. Если углубление в образце не соответствует проекту, то рабочий профиль изготавливают методом обратного копирования и доводят его слесарно-механическим методом.

Покрывают изоляцией нерабочие участки. При серийном производстве целесообразно уточнить профиль шаблонов по окончательной форме электрода-инструмента и использовать их в дальнейшем для изготовления рабочей части.

Если необходимо получить отверстия большого диаметра или обработать снаружи крупную заготовку, то из листа изготавливают трепанирующий электрод-инструмент, для чего лист изгибают по форме обрабатываемого контура в детали, а нерабочие поверхности покрывают слоем изоляции. Для предохранения такого покрытия от разрушения потоком электролита с рабочего торца предусматривают бурт, аналогичный тому, который используют для прошивания отверстий.

Электроды-инструменты для электрохимического точения

По схеме точения обрабатывают как наружные, так и внутренние поверхности. Для электродов-инструментов рассчитывают площадь рабочей части. При длине электрода lр и силе тока I источника питания наибольшая ширина рабочей части (рис. 3.17, а, б)

,

(3.9)

,

(3.9)

где 3 – коэффициент допустимой загрузки источника тока при длительной работе;

j – плотность тока по результатам расчета технологических показателей процесса.

Если h составляет 0,1-0,15 длины периметра детали, то рабочий торец электрода-инструмента можно оставлять плоским, а боковые поверхности покрыть слоем изоляции (рис. 3.17, а). Подвод электролита осуществляют вдоль электрода-инструмента через плоский патрубок.

Для обработки торцов используют электроды, имеющие коробчатую форму (рис. 3.17, б, в). Их рабочая часть может иметь форму диска с радиальными пазами для подвода электролита. Если мощность источника питания недостаточна для обеспечения расчетной плотности тока, то рабочую часть делают в форме сектора (рис. 3.17, г) или нескольких секторов, часть которых выполнена из диэлектрика (рис. 3.17, д). Подвод электролита осуществляют через радиальные щели (рис. 3.17, г) или через центральное отверстие (рис. 3.17, д).

Электрод-инструмент для точения внутренней поверхности изготавливают в форме вала с центральным отверстием для подвода электролита. На наружной поверхности электрода-инструмента, используемого при обработке внутренней поверхности (рис. 3.18), часто устанавливают выступающие из корпуса 1 диэлектрические упоры 4, которые регулируют размер межэлектродного зазора. Высота упоров должна быть близка к размеру зазора. Электрод-инструмент по длине имеет несколько рабочих участков, вступающих в работу последовательно.

|

Рис. 3.17. Типовые конструкции электродов для электрохимического точения |

|

Рис. 3.18. Электрод-инструмент для точения каналов переменного сечения 1 – штанга для подвода тока и электролита; 2 – резьбовое соединение штанги с корпусом 5; 3 – диэлектрические ролики; 4 – упоры; 6 – рабочая часть ЭИ |

в

в