- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

Введение

Создание наукоемкой продукции машиностроения требует использования нетрадиционных технологических приемов, которые позволяют создавать конкурентоспособные промышленные изделия. В области обработки материалов к этой группе технологических процессов относятся электрические методы, включающие электроэрозионную, размерную электрохимическую, ультразвуковую, лучевые, а также комбинированные виды обработки. По принятой классификации сюда же относятся импульсные методы, которые хотя и применяются в механообработке, но в большей степени относятся к заготовительным операциям, поэтому не рассматриваются в данной работе.

Накопленный за последние десятилетия промышленный опыт применения электрических методов, расширение области их использования на необоронные отрасли позволили создать основы проектирования технологических процессов с использованием нетрадиционных приемов и экономически обосновать области рационального внедрения как отдельных методов, так и в комбинации их с механической обработкой.

Следует подчеркнуть, что большинство признанных в мире нетрадиционных видов формообразования были созданы и развиты в России. Общеизвестны имена выдающихся ученых: академика Молдавской академии наук Б.Р. Лазаренко, более 60 лет назад открывшего электроэрозионную обработку, В.Н. Гусева, Л.А. Рожкова, предложивших размерную электрохимическую обработку, Н.Г. Басова и А.М. Прохорова, отмеченных Нобелевской премией за теорию лазера.

Электрические методы обработки не смогут полностью заменить известные технологические способы, но их включение в технологические процессы дает качественный переход к выпуску перспективных и востребованных изделий машиностроения, способствующих развитию научно-технического прогресса в отрасли. Поэтому углубленные исследования по новым нетрадиционным методам обработки отвечают требованиям производства, и выпуск научных материалов для этих целей представляется своевременным.

В работе использованы сведения из учебного пособия "Электрофизические и электрохимические методы обработки материалов", выпущенного в 1983 году в 2х томах издательством "Высшая школа", более поздние источники, опыт России, Украины, Белоруссии, Молдавии, США, Германии и других стран по рассматриваемой теме.

Книга будет полезна инженерно-техническим работникам предприятий, ОКБ, НИИ всех форм собственности, преподавателям, аспирантам и студентам ВУЗов, средних учебных заведений технического профиля.

Ваши пожелания и замечания автор ждет по адресу: 394026 Воронеж, Московский проспект, 14, ВГТУ.

1. Технологические возможности электрических методов обработки

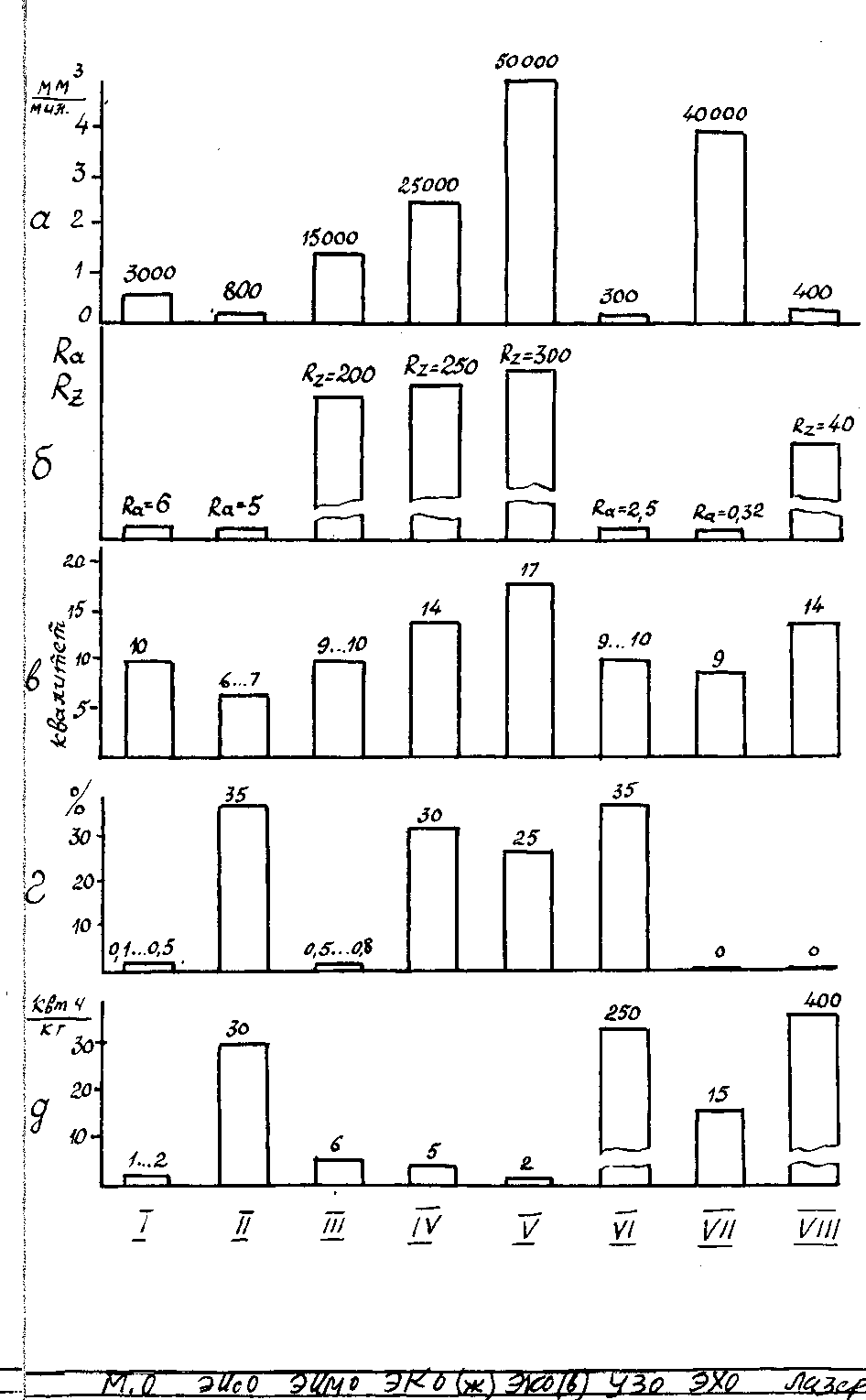

В основе всех технологических воздействий на заготовку лежат известные физические явления: тепловые, механические, химические, магнитные, ядерные. Интенсивность каждого воздействия или их обоснованного сочетания с другими определяет технологические возможности как традиционных, так и новых видов обработки, часть которых приведена на рис. 1.1. Здесь укрупненно показаны экономически достижимые показатели, которые при некоторых случаях технологического использования могут существенно отличаться от указанных величин. В качестве базы для сравнения выбрано чистовое точение стали 45 на токарном станке (индекс I на рис. 1.1). Далее показаны технологические показатели электроискровой (индекс II), электроимпульсной (III), электроконтактной в жидкости (IV) и на воздухе (V) обработки, ультразвукового объемного формообразования на примере стекла (VI), электрохимической размерной (VII) и лазерной (VIII) обработки. Рассмотрены скорость съема материала для каждого метода ("а" на рис. 1.1), получаемая высота неровностей Ra или Rz (б), точность (в), износ инструмента (г) (как отношение объемов материалов, удаленных с инструмента и заготовки в процентах), энергоемкость (д) (как расход энергии в киловатт-часах на снятие 1 кг материала с заготовки). Последний показатель не учитывает затрат электроэнергии на производство инструмента, которые, например, отсутствуют при обработке лучом лазера и не требуют возобновления в случае применения электрохимической размерной обработки.

Рис. 1.1. Технологические показатели базового метода

механообработки и электрических методов

При анализе скорости съема материала ("а" на рис. 1.1) единым показателем служит объем материала, снятого с заготовки в единицу времени (мм3/мин), при экономически достижимой шероховатости поверхности и точности профиля. На рис. 1.1 показаны возможности только одного инструмента, а для электрохимической размерной обработки – предельный ток, вырабатываемый известными генераторами (в России создан источник тока на 30000А). При использовании ультразвуковой обработки для заготовок из твердого сплава (например, при прошивке отверстий) производительность будет значительно ниже приведенной на рис. 1.1 для стекла и составит не более 50-60 мм3/мин. В случае оценки скорости анодного растворения при электрохимической размерной обработке объем снятого металла будет зависеть от площади зоны протекания процесса анодного растворения и возможностей подведения технологического тока (площадь сечения токоподводов, предельный ток генератора). Известны удачные попытки соединить в один источник тока несколько генераторов, что увеличивало скорость съема припуска со стальных заготовок до 50000 мм3/мин.

Из анализа показателей обработки на рис. 1.1 следует, что большинство рассматриваемых методов имеет скорость съема материала, значительно превышающую скорость базового варианта (механической обработки), а электроискровой, ультразвуковой метод и лазер могут быть рекомендованы для изготовления деталей с небольшой площадью обработки (как правило, объекты с малыми габаритами).

Время получения готового изделия, характеризующее производительность, зависит от возможностей каждого метода по достижению заданной точности и качества поверхностного слоя. На рис. 1.1, б показан основной показатель этого качества – шероховатость. Если принять за базу сравнения возможности точения (I на рис. 1.1), то пониженная высота неровностей достигается при электроискровой, ультразвуковой и электрохимической размерной обработке, что подтверждает возможность их преимущественного использования для чистового этапа технологического процесса. В остальных случаях рассматриваемые методы (III, IV, V, VIII) позволяют получить поверхности с ограниченной шероховатостью, что в ряде случаев потребует проектирования последующих операций чистовой обработки.

К особенностям рассматриваемых процессов образования микронеровностей следует отнести:получение после электроэрозионной (II, III, IV, V на рис. 1.1) обработки углублений в форме произвольно расположенных лунок, которые при последующей доводке абразивным инструментом (особенно свободным абразивом) ускоренно удаляются, т.е. достигается быстрое повышение чистоты поверхности. Электрохимическая размерная обработка обеспечивает снижение неровностей при увеличении скорости удаления припуска, т.е. открывает новые технологические возможности по совмещению черновой и чистовой обработки.

В рассматриваемых на рис. 1.1 методах измененный слой (если он имеется) имеет глубину залегания, пропорциональную высоте неровностей. Он представляет для электроэрозионной обработки сталей закаленную износоустойчивую зону, что может быть использовано для упрочнения многих деталей в машиностроении. Аналогичный эффект наблюдается после обработки ультразвуком (VI на рис. 1.1) и лазером (VIII). После электрохимического метода (VII на рис. 1.1) происходит удаление наклепа, как результата наследственности от предшествующей операции, т.е. создается хорошая база для последующих операций механического упрочнения. Однако, во всех рассматриваемых вариантах обработки должны учитываться ограничения по глубине закалки (до появления микротрещин, в частности, для электроискровой обработки появление дефектного слоя у сталей наблюдается при энергии импульса более 1 дж), а также величина микрорастравливания для электрохимического метода (у титановых сплавов – до 30 мкм), что следует учитывать при расчете припусков на последующие операции (если они требуются).

Следующий показатель качества изделия, влияющий на производительность процесса, - точность, приведенная на рис. 1.1, в. Показанные на рис. 1.1 экономически достижимые величины точности практически все, кроме IV, V, VIII, не ниже базового варианта. При этом для лазерной обработки методом трепанации точность может соответствовать 7-8 квалитету, т.е. превышать возможности механообработки. Электроконтактное шлифование в жидкой среде позволяет достичь точности 5-6 квалитета, но при этом скорость съема (по сравнению с указанной на рис. 1.1, а) снизится на несколько порядков. Таким образом, к черновым операциям по всем показателям (а, б, в на рис. 1.1) можно отнести только электроконтактную обработку в воздушной среде.

Износ инструментов (г на рис. 1.1) непосредственно влияет на точность обработки и требует дополнительных затрат на восстановление или периодическую замену инструмента. Однако, при электрохимической размерной и лазерной обработке износ отсутствует, что позволяет обеспечить высокую точность профиля обрабатываемой поверхности по этому показателю. Как показано выше, методы II, VI преимущественно используются для чистовых операций, где характерен незначительный съем материала, поэтому абсолютная величина износа у них невелика. Для черновых операций (электроконтактная обработка) износ инструмента учитывается при технико-экономическом обосновании целесообразности применения нового метода в качестве накладных расходов на операцию.

Расход электроэнергии (рис. 1.1, д) не является определяющим и учитывается при технико-экономическом обосновании целесообразности использования нового процесса и при оценке возможности внедрения электрических методов, характеризующихся повышенным энергопотреблением на технологический процесс. Особенно это затрагивает электрохимическую размерную обработку (здесь энергозатраты возрастают на порядок), где лимиты предприятия-потребителя могут оказаться недостаточными для эксплуатации одной или нескольких единиц крупного оборудования такого типа с генераторами на большие токи.