- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.6.11. Электрохимикохимический метод

Известно из [131], что при всех видах анодной и катодной обработки требуются свои составы рабочих сред – от концентрированных кислот до технической воды. От химических добавок зависят технологические показатели ЭХО: точность, производительность, качество поверхностного слоя, степень полезного использования подводимой энергии.

В табл. 6.15 приведены составы химически активных добавок, вводимых в электролит при различных операциях изготовления деталей. Там же показаны рекомендуемые режимы обработки.

Таблица 6.15. Химические добавки к рабочим средам и характеристики режимов при их использовании

Технологическая операция |

Обрабатываемый материал |

Применяемые химические добавки |

Рекомендуемые технологические режимы ЭХО и состав рабочей среды |

|

Состав |

Достигаемый результат |

|||

1 |

2 |

3 |

4 |

5 |

Безразмерная обработка |

Титановые сплавы |

Метаупон |

Повышение производительности, качества поверхности [127] |

Межэлектродный зазор – 0,3 мм; Напряжение на электродах – 12 – 14 В; Давление на входе рабочей среды – 0,2 МПа; Состав рабочей среды; NaCl – 150 г/л Метаупон – 2 – 3 г/л |

Электрохимическое шлифование |

Титановые сплавы |

Метаупон |

Повышение производительности, точности [127] |

Режим электроабразивной обработки см. в разделе 6.6.2. Добавка в электролит метаупона – 1,5 – 3 г/л. |

1 |

2 |

3 |

4 |

5 |

Электроабразивное шлифование |

Безвольрамовые твердые сплавы |

Na2PO4+ смачиватель ОП-7

Na2PO4+ Na2CO3+ Уротропин |

Повышение чистоты поверхности |

Напряжение на электродах, В – 5-15 Сила прижима инструмента, Н – 50 – 100 Давление подачи рабочей среды, МПа – 0,15 Рабочая среда: 10-15% NaNO3 + 3-5 % добавки |

Размерное формообразование (ЭХО) |

Титановые сплавы |

Бромид калия Иодистый калий |

Повышение качества поверхностного слоя [73] |

Режимы ЭХО по разделу 6.2 Состав электролита: хлорид натрия - 80-100 г/л; добавки – 10-30 г/л |

|

HF[127] |

Снижение наводораживания, повышение точности, чистоты поверхности |

Добавка 8-10 г/л Режимы и состав электролита те же |

|

Стали конструкционные, инструментальные |

Нитрит натрия |

Защита от коррозии |

Режимы ЭХО см. в разделе 6.2 Добавка – 0,2-0,5 г/л |

|

Алюминиевые сплавы |

Кислоты (лимонная, борная, соляная) |

Повышение качества поверхностного слоя |

Режимы ЭХО см. в разделе 6.2 Добавка 10-18 г/л |

1 |

2 |

3 |

4 |

5 |

Электрохимическое маркирование [111] |

Чугуны |

Кальцинированная сода |

Повышение контрастности знаков |

Режимы см. в [111] Добавка КС 2-4 % весовых |

|

Стали с полированной поверхностью |

Хлористый цинк |

Обеспечение сплошности маркирования |

Режимы см. в [111] Добавка 30-35 % |

|

|

Фосфатная кислота |

То же |

Режимы см. в [111] Добавка 20 % |

|

Титановые сплавы |

Дистиллированная вода |

Повышение четкости штриха |

Режимы см. в [111] Состав среды: спирт. Добавка 100% |

|

|

Натронная известь |

Снижение ширины штриха |

Режимы см. в [111] Состав среды: - нитрат натрия – 20-25 % - добавка 3-10 % |

|

Медные сплавы: - медь, бронза |

Сернокислый натрий |

Повышение контрастности знаков |

Режимы см. в [111] Состав среды: - кальцинированная сода – 7-9 % - добавка 1,5-2,5 % |

|

Латунь |

Жидкое стекло |

Повышение контрастности знаков |

Режимы см. в [111] Состав среды: - сернокислый калий – 3-4% - добавка – 2,5-3,5% |

1 |

2 |

3 |

4 |

5 |

|

Алюминий и его сплавы |

Бромистый калий |

Повышение контрастности знаков |

Режимы см. в [111] Состав среды: - хлористый натрий – 12-15% - добавка – 6-7% |

|

|

Азотнокислый алюминий |

то же |

Режимы см. в [111] Состав среды: - бромистый калий – 5-12% - добавка – 5-8% |

|

Металлокерамические твердые сплавы:

|

|

|

Режимы см. в [111] |

- группа ТК |

Кальцинированная сода |

Снижение ширины штриха |

Состав среды: - нитри натрия – 25-30% - добавка –3-5% |

|

|

- группа ВК |

Натронная известь |

Повышение контрастности знаков |

Состав среды: - нитрит натрия – 25-30%; - добавка – 3-10% |

|

- все группы (глубокое маркирование) |

Хлорное железо |

Обеспечение глубины штриха до 0,1 мм |

Состав среды: - нитрит натрия – 25-30%; - добавка – 1-5% |

В [131] при ЭХО с наложением ультразвуковых колебаний на свободный абразив предлагается использовать в качестве рабочей среды воду с глицерином (по нашим данным принято соотношение 1:1). Этим методом удаляют заусенцы с кромок вырубленных деталей и достигают снижения высоты заусенцев с 50-100 мкм до 10 мкм (что допустимо), шероховатости кромки Ra до 0,2 мкм. Процесс выполняется при напряжении 10-15 В, статическом давлении на абразив 0,4-0,6 МПа.

Добавка в такую среду двухпроцентного водного раствора медного купороса сокращает время удаления заусенцев, полирования поверхности черных и цветных сплавов до 10 раз.

Добавка в рабочую среду – техническую воду с абразивным порошком (карбидом кремния) – 15% водного раствора сернокислой меди повышает производительность обработки твердых сплавов в 1,7-2,5 раза [131].

По а.с. 941143 при маркировании цветных сплавов с целью повышения контрастности знаков в конце процесса на поверхность заготовки подают коагулянт. Используется режим маркирования:

- напряжение, В – 6-7

- рабочая среда, вес. %:

хлористый натрий – 15

бромистый калий – 7

- коагулятор – полиакриламид, г/л – 3

- скорость течения рабочей среды, м/с – 0,5

- время, с:

маркирования – 1,5-3

начало подачи коагулятора

(перед окончанием процесса) – 0,5-0,8

По а.с. 1299719 для обработки покрытий, например металлического слоя печатных плат, применяют среды с серебром, которые образуют мосты проводимости между различными участками покрытий и обеспечивают их полное удаление.

Используют режимы обработки:

- напряжение, В:

в начале процесса – 10-12

после падения тока на 40-50% от начального – 20-24

- межэлектродный зазор, мм – 0,15-0,2

- время удаления слоя серебра, с – 10-15

- состав рабочей среды, г/л:

отработанный фотопроявитель (например метолгидрохиноновый),

метол – 3

гидрохинон – 7

натрий кислый – 50

калий бромистый – 0,5

серебро – 3-5

- ультразвуковые колебания:

- частота, кГц – 20

- амплитуда, мкм – 4-5.

Аналогичные процессы применяют для электрохимического удаления металлических вставок в прессованных заготовках с открытой полостью в ультразвуковом поле, где вставку перед установкой в прессформу покрывают слоем серебра толщиной 30-60 мкм, на который наносят 10-12 мкм твердого электролита, обладающего высокой проводимостью.

Режимы обработки:

- напряжение, В – 10-12

- состав рабочей среды – твердый электролит

RbAg4J5

- время обработки, мин – 45-50.

6.6.12. Механикоультразвуковой метод

Как следует из раздела 6.4, традиционная размерная ультразвуковая обработка является комбинированным процессом импульсного механического воздействия абразива с ударным высокочастотным действием ультразвуковых колебаний. Однако более полно понятию комбинированной обработки отвечает интенсификация процессов резания ультразвуковыми колебаниями через заготовку или режущий инструмент. При резании имеют место импульсные воздействия (например при шлифовании) или постоянные (например при точении), а также воздействие поля на смазывающе-охлаждающую жидкость (например для очистки круга при шлифовании).

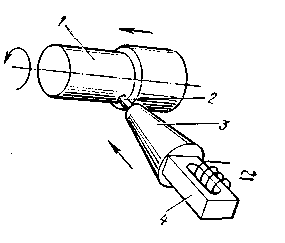

В случае интенсификации процессов резания при сообщении вынужденных ультразвуковых колебаний металлическим или абразивным режущим инструментам (рис. 6.36). На режущий инструмент 2 подают ультразвуковые колебания от концентратора, соединенного с ультразвуковым преобразователем 4. Режущему инструменту сообщается продольная подача. Заготовка 1 имеет продольную подачу и вращение.

Рис. 6.36. Интенсификация процесса точения

Способ используется при сверлении, зенкеровании, развертывании, нарезании резьб в труднообрабатываемых материалах, в случае точения и зубодолбления заготовок из вязких металлов, при шлифовании, абразивно-алмазной доводке. Ультразвуковые колебания позволяют повысить производительность, качество поверхностного слоя, снизить силы резания и крутящий момент.

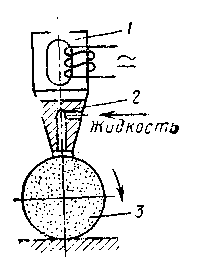

При очистке поверхности шлифовального круга (рис. 6.37) колеблющийся с ультразвуковой частотой инструмент 2, соединенный с ультразвуковым преобразователем 1, располагается на некотором расстоянии от шлифовального круга 3. В пространство между кругом и инструментом подается очищающая жидкость, в которой при воздействии на нее ультразвуковых колебаний возникают эффекты, способствующие интенсивной очистке поверхности шлифовального круга от засаливания, что повышает режущую способность инструмента и показатели качества обработанной детали.

Рис. 6.37. Схема ультразвуковой интенсификации процесса шлифования

В таблице 6.18 приведены режимы ультразвуковой интенсификации процесса резания.

Таблица 6.18. Режимы ультразвукового воздействия на процесс резания

Наименование операции |

Режимы интенсификации |

||

Частота, кГц |

Амплитуда, мкм |

Удельная статическая нагрузка, МПа |

|

Точение |

22 |

6-8 |

2-4 |

Сверление, зенкерование, развертывание |

22 |

3-5 |

2-3 |

Фрезерование |

22 |

3-4 |

5-6 (для кварцевого стекла) |

Нарезание резьб |

18-44 |

3-5 |

2-3 |

Шлифование: |

|

|

|

- кругом |

22-44 |

10-12 |

2-4 |

- свободным абразивом |

18-22 |

5-10 |

0,4-0,6 |

Хонингование |

18-22 |

2-5 |

0,2-1,2 |

Очистка абразивного инструмента при шлифовании вязких сплавов |

18-22 |

2-3 |

нет |