- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

3.6. Оборудование [131]

3.6.1. Типовая структура оборудования.

По структуре станки для ЭХО близки к агрегатным. Они включают стандартные узлы: источник питания, насос, ванны для хранения электролита и промывочно-пассивирующих жидкостей, устройство для очистки электролита, элементы управления. Механическая часть станка всегда оригинальна, она содержит элементы для установки и крепления деталей, механизмы подачи электродов-инструментов, системы подвода рабочего напряжения и электролита. Для проектирования любого электрохимического станка необходимо рассчитать параметры источника питания, насоса, ванны для электролита, выбрать средства очистки жидкости от продуктов обработки, разработать элементы механической части станка, выбрать систему регулирования межэлектродного зазора. Стандартные узлы обычно рассчитывают для группы обрабатываемых деталей и выбирают из числа серийно выпускаемых. Нестандартные узлы и детали также рассчитывают, проектируют и изготовливают для конкретного вида обрабатываемых поверхностей и схемы обработки.

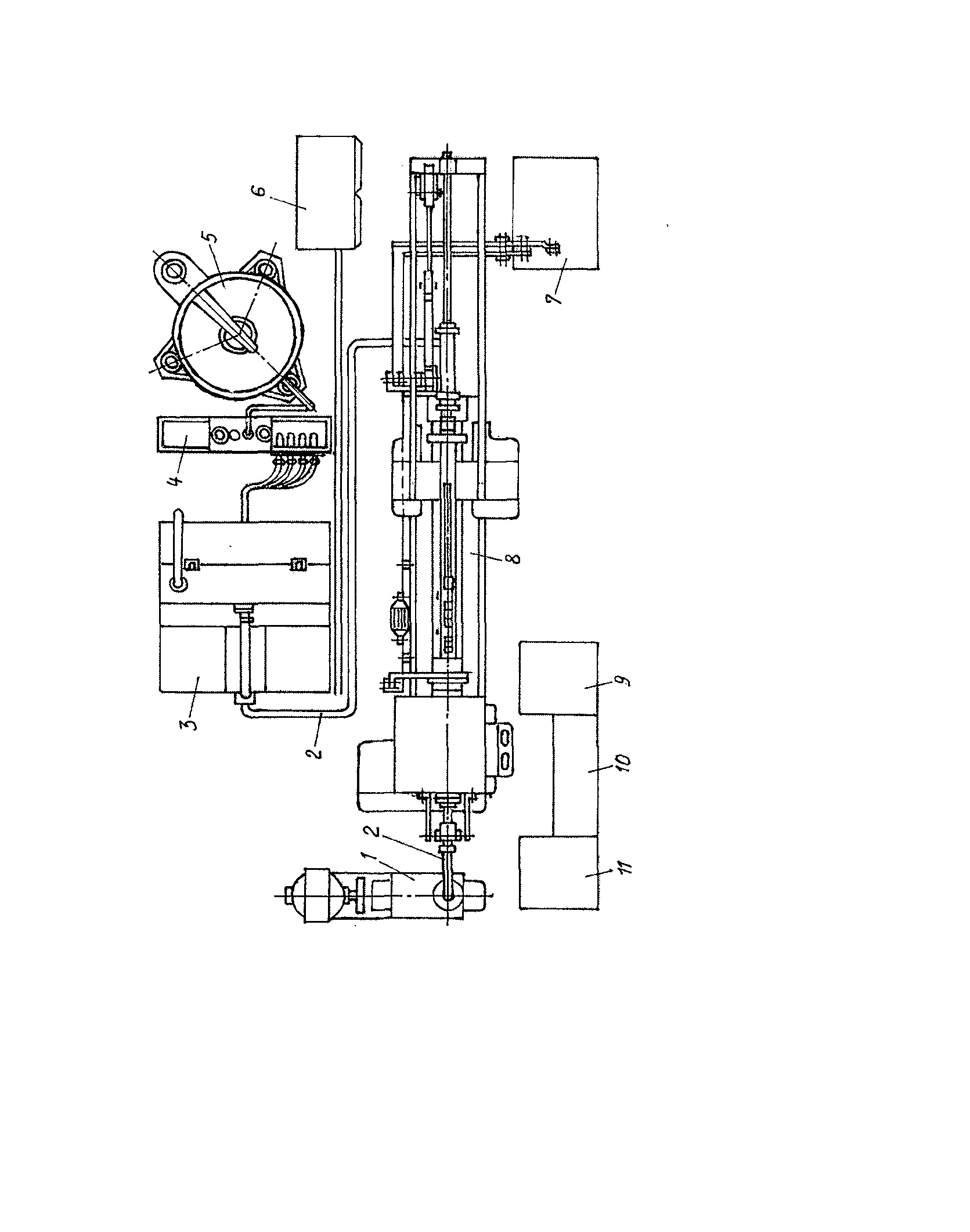

На рис. 3.22 показано расположение узлов электрохимического станка для обработки по схеме протягивания (вид сверху). Механическая часть 8 включает переднюю и заднюю направляющие для установки и крепления обрабатываемых труб, ходовой винт для подачи электрода-инструмента вдоль трубы, гибкий токопровод. Механическая часть соединена трубопроводами 2 с насосом 1 и ванной 3 для электролита, а токоведущими шинами – с источником питания 7. На схеме показаны также ванны 9, 10, 11 для промывки, пассивации и консервации деталей после обработки, смеситель 4 для приготовления и центрифуга 5 для очистки электролита, электрошкаф 6 с блоком защиты от коротких замыканий, устройством регулирования и управления процессом.

|

Рис. 3.22. Типовая структура электрохимического оборудования |

3.6.2. Характеристики оборудования.

Большинство электрохимических станков выпускается малой серией или по заказам предприятий (табл. 3.20).

Часть станков будет рассмотрена при изучении типовых технологических процессов.

Таблица 3.20. Технические характеристики

оборудования для электрохимической обработки

Модель |

Назначение |

Наибольшие размеры обрабатываемых заготовок, мм |

Скорость съема металла, мм3/мин |

Наиб. ток, А |

Напряжение, В |

Масса, кг |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

ЛСВХ-2 |

Прошивание отверстий диаметром 5-12 мм глубиной до 800 мм |

100х100х800 |

1,5-6,0 |

3000 |

6-12 |

- |

4422 |

Формообразование полостей |

250х300х160 |

0,3-1,2 |

3200 |

16 |

4500 |

4А423ФЦ |

Формообразование полостей |

480х350х400 |

12000 мм3/мин |

6300 |

12-24 |

4500 |

ЭХО-2 |

Обработка пера лопаток |

Длина до 300 |

0,2-1,0 |

10000 |

12 |

3000 |

4412ФЦ |

Обработка тел вращения |

Длина до 250 |

3000 мм3/мин |

3200 |

6-12 |

1800 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

ЭХТ-1500 |

Протягивание (возможно вращение заготовки) |

Диаметр отверстия 10-80. Длина детали 300-1600 |

Подача инструмента 1-5 мм/мин |

3200 |

12-18 |

2500 |

ЗЕ711ЭФ2-1 |

Плоское и профильное шлифование |

200х320х400 |

- |

1600 |

6-12 |

4200 |

3.6.3. Источники питания. Источники питания (ИП) электрохимических станков преобразуют переменное напряжение электрической сети в постоянное или в униполярное импульсное. В отдельных случаях для ЭХО используют и переменный ток. Но во всех случаях, кроме обработки струйным методом, выходное напряжение источника питания обычно не превышает 36 В. Сила тока может достигать 30000 А (в зависимости от мощности ИП). Источники могут быть со ступенчатым и плавным регулированием силы тока или напряжения, со стабилизацией выходных параметров.

Благодаря развитию выпрямительной техники были созданы статические источники питания на селеновых кремниевых выпрямителях. Наиболее перспективными являются источники с управляемыми выпрямителями, называемыми теристорными преобразователями, с системами защиты от перегрузок. Некоторые преобразователи позволяют менять полярность напряжения на выходе, их называют реверсивными.

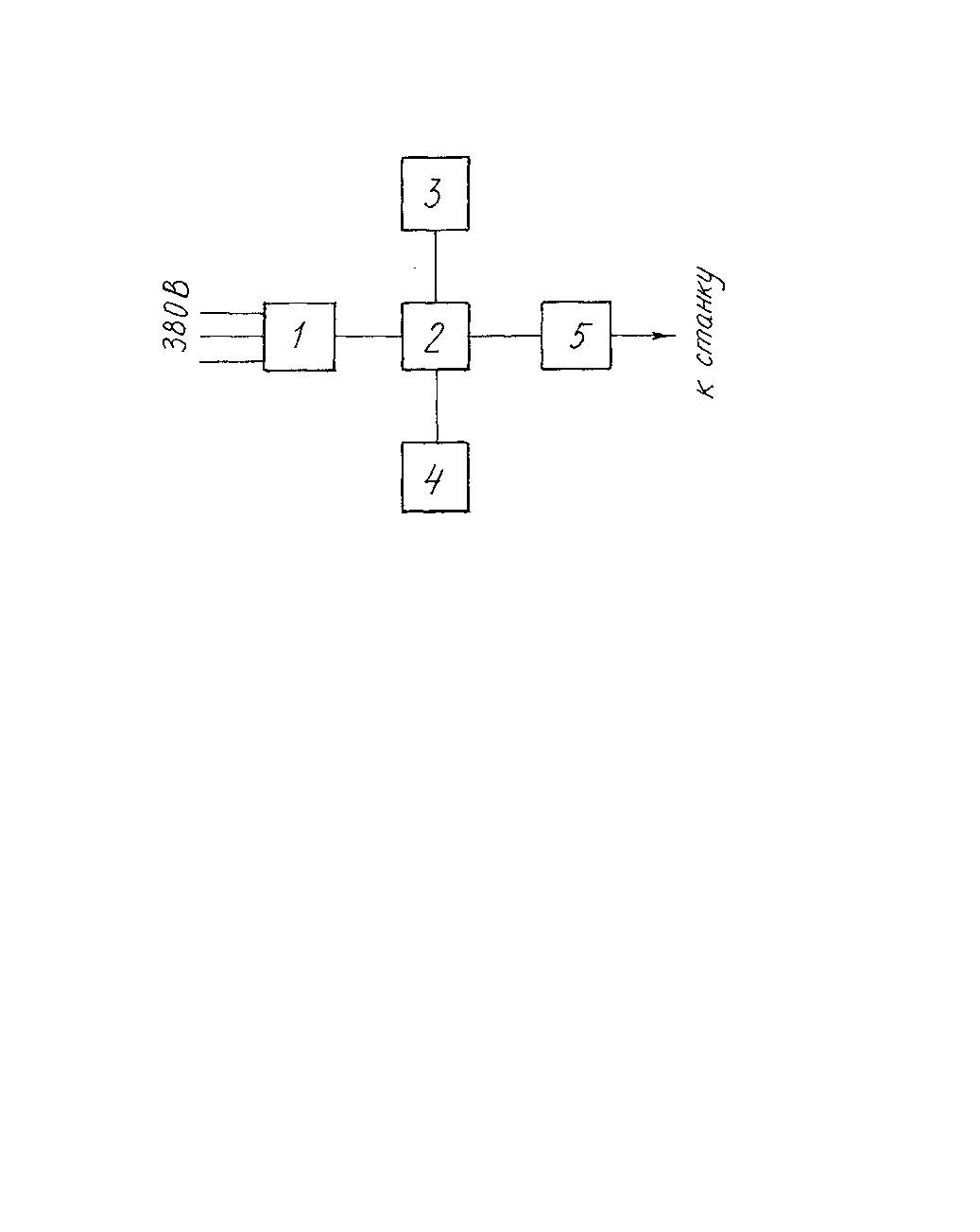

На рис. 3.23 показана структурная схема источника питания. Напряжение от сети подается на понижающий трансформатор 1, а затем на выпрямитель 2, который показан с блоками регулирования 3 и стабилизации 5 процесса. Блок регулирования позволяет задать необходимую форму изменения напряжения, тока и их полярность. При коротких замыканиях между заготовкой и электродом-инструментом, а также при других перегрузках срабатывает система защиты 4, которая прерывает подачу напряжения на электроды.

Рис. 3.23. Типовая структура источника питания

В качестве простейшего устройства для защиты от перегрузок можно использовать обычное тепловое реле, которое реагирует на изменение силы тока выше предельной, необходимой для нормального протекания процесса ЭХО. Недостатком таких реле является большое время срабатывания. Для защиты от перегрузок чаще используют быстродействующие электронные схемы на транзисторах. Время срабатывания таких схем составляет 0,008 с, поэтому отключение источника питания происходит до контакта электродов.

Простейшими статическими источниками питания являются селеновые неуправляемые выпрямители типа ИПП (табл. 3.21), состоящие из трансформатора и выпрямителя. Серийно выпускаются тиристорные источники питания типа ВАК (выпрямительный агрегат кремниевый), и ВАКР (реверсивный) с силой выходного тока до 30 000 А. Они имеют устройства для автоматического поддерживания заданной силы тока, напряжения, плотности тока, дают возможность регулировать напряжения от нескольких вольт до 36 В. Чтобы получить импульсное напряжение, используют специальные источники питания или приставки, подключаемые к источникам питания с постоянным напряжением.

Таблица 3.21. Характеристики источников питания

Тип |

Ток, А |

Напряжение, В |

Мощность на выходе, кВт |

Расход охлаждающей воды не менее, м3/час |

|

I ступ. |

II ступ. |

||||

ВАКР-100-12У4 |

100 |

6-12 |

3-6 |

1,2 |

не требуется |

ВАКР-320-18У4 |

320 |

9-18 |

3-9 |

5,76 |

0,2 |

ВАКР-630-24У4 |

630 |

12-24 |

3-12 |

|

0,2 |

ВАКР-1600-24У4 |

1600 |

12-24 |

3-12 |

38,4 |

0,4 |

ВАКР-3200-12У4 |

3200 |

6-12 |

3-6 |

38,4 |

0,96 |

ИПП-5000/14 |

5000 |

18,16 |

14 |

- |

- |

ВАКР-6300-12У4 |

6300 |

6-12 |

3-6 |

75,6 |

0,9 |

ВАК-12500-12У4 |

12500 |

6-12 |

3-6 |

150 |

1,8 |

ВАК-25000-24У4 |

25000 |

12-24 |

3-12 |

600 |

5,0 |

ИППС-30000/18 |

30000 |

36;27 |

21;18 |

- |

- |

Для

правильного выбора промышленного

источника питания необходимо учитывать

потребность в реверсировании, рассчитать

максимальную силу выходного тока. При

изготовлении деталей из различных

сплавов напряжение источника берут по

наибольшему граничному значению для

всех материалов. При определении силы

тока I

на выходе источника питания расчет

следует выполнять для детали, обработка

которой потребует наибольшего тока:

,

где IT

– сила тока, необходимая для анодного

растворения обрабатываемой поверхности

заготовки; 3

– коэффициент загрузки источника

питания при режиме длительной работы

(для источников питания типа ИПП

3=0,65…0,7;

для типа ВАК 3=0,8…0,98).

,

где IT

– сила тока, необходимая для анодного

растворения обрабатываемой поверхности

заготовки; 3

– коэффициент загрузки источника

питания при режиме длительной работы

(для источников питания типа ИПП

3=0,65…0,7;

для типа ВАК 3=0,8…0,98).

Расчет силы тока для осуществления процесса ЭХО выполняется по формуле

,

(3.11)

,

(3.11)

где Vрасч – расчетная скорость съема металла с заготовки; F – площадь рабочей части электрода-инструмента; j – плотность тока на аноде; – плотность материала анода; – электрохимический эквивалент обрабатываемого сплава; – выход по току.

При обработке по схеме с неподвижными электродами требуемая сила тока со временем меняется. Расчет ведут по скорости съема в начальный момент времени, когда межэлектродный зазор равен S0:

Vрасч=ηαæ(U-∆U)/γS0 ,

где æ – удельная электропроводность электролита; U – напряжение на электродах; ∆U – потери напряжения.

Для схем прошивания (с периодическим сближением электродов), точения и протягивания скорость съема находят для минимального зазора Smin:

Vрасч=ηαæ(U-∆U)/γSmin .

При схеме шлифования металлическим инструментом силу тока IT рассчитывают по формуле

IT=æ(U-∆U)F/Smin .

При расчете площади рабочей части электрода-инструмента следует учесть нерабочие участки (щели, отверстия, площадки, покрытые диэлектриком, и др.):

F=F0-F1,

где F0 – общая площадь рабочей части электрода-инструмента; F1 – площадь нерабочих участков. Расчет общей площади F0 для схемы разрезания выполняют для момента прохождения инструментом максимального размера поперечного сечения, например диаметра, заготовки. Для шлифования площадь F0 находят в зависимости от диаметра, ширины инструмента и глубины обработки путем графического построения в масштабе 50:1 или 100:1.

По известным напряжению и силе тока источника питания можно найти потребляемую им мощность

, (3.12)

, (3.12)

где n – КПД источника питания.