- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.7.2. Электроэрозионнохимический метод

Нашел использование во многих отраслях машиностроения при изготовлении отверстий, пазов, особенно сложной формы в труднообрабатываемых сплавах и в деталях нежесткой формы.

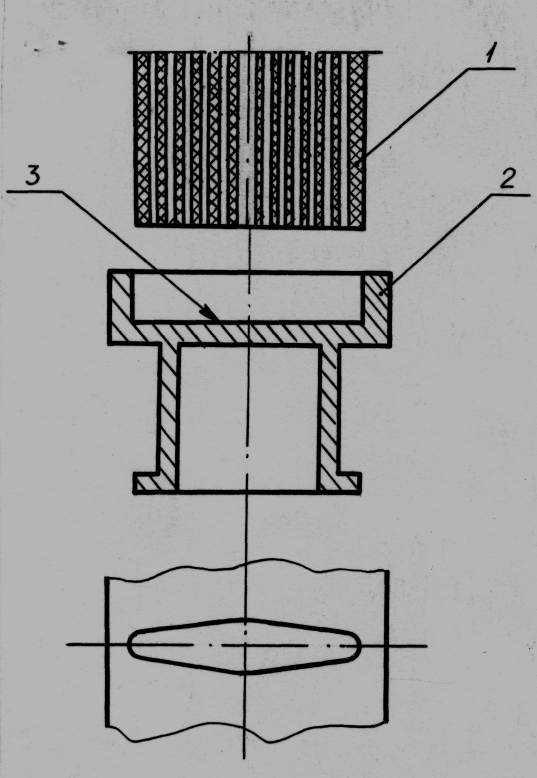

На рис. 6.45 показан корпус, в котором требуется получить углубление (3 на рис. 6.45, а) сложной формы.

а) б)

Рис. 6.45. Корпус из нержавеющей стали

а – эскиз; б – внешний вид

1 – электрод-инструмент; 2 – заготовка;

3 – углубление в детали

Глубина обработки около 3 мм, но малый радиус скругления углубления (около 2 мм) не позволяет повысить скорость фрезерования и требует больших затрат на изготовление и инструмент. В процессе отладки технологического процесса были испытаны различные виды обработки: пластической деформацией, фрезерованием, электроэрозионный, электрохимический, комбинированный метод. Результаты использования указанных технологических приемов показаны в табл. 6.26.

Таблица 6.26. Технические и экономические показатели обработки углубления (рис. 6.45)

Вид обработки |

Технические показатели |

Экономические показатели |

||

Погрешность, квалитет |

Шероховатость, Ra, мкм |

Трудоемкость, мин |

Энергоемкость, кВтчас/дет |

|

Холодное выдавливание |

8-9 |

0,32-0,64 |

0,02 |

0,01 |

Электроискровая прошивка |

9-10 |

1,25-5 |

4,5 |

0,08 |

Электроимпульсная прошивка |

9-10 |

10-20 |

3,5 |

0,08 |

ЭХО |

9-10 |

0,64-1,25 |

2,2 |

0,1 |

Электроэрозионнохимическая прошивка |

9-10 |

1,25-2,5 |

1,5 |

0,05 |

Анализ табл. 6.26 показывает, что по техническим показателям все методы обеспечивают заданные требования (погрешность 10-11 квалитет, шероховатость 10-15 мкм). Однако, холодное выдавливание мастер-пуансоном оказалось нерентабельным из-за высокой стоимости изготовления инструмента и его низкой стойкости (2-3 углубления). Электроимпульсная обработка не давала устойчивых показателей по шероховатости, а при использовании графитового электрода на поверхности оставался осадок, который требовалось удалять (например при получении углублений под сварку). Минимальную трудоемкость показал комбинированный метод, при котором скорость прошивки возросла до 20 раз по сравнению с другими электрическими методами, а также снизился износ инструмента (в сравнении с электроискровой прошивкой).

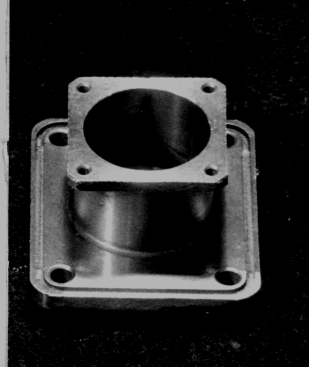

На рис. 6.46 показаны детали с межлопаточными каналами (а), углублениями около 2,5 мм (б), отверстиями 1,2 мм (в).

а) б) в)

Рис. 6.46. Детали из специальных сплавов,

обработанные электроэрозионнохимическим методом

Технологические сложности при изготовлении углублений (рис. 6.46, б) возникали из-за низкой производительности обработки сопрягаемых боковых и донных участков, необходимости дорогостоящих операций по скруглению кромок и снятию заусенцев. При сверлении отверстий (рис. 6.46, в) в боковых гранях детали была низкая стойкость инструмента, возникала большая психологическая нагрузка на исполнителей из-за постоянного ожидания поломки сверл, имело место образование заусенцев на выходе инструмента из отверстия. Обработка пазов в межлопаточных каналах (рис. 6.46, а) могла выполняться электроэрозионным и комбинированным методом, ЭХО, но на стадии вскрытия канала выявились очевидные преимущества КМО.

В табл. 6.27 показаны сравнительные показатели изготовления деталей, приведенных на рис. 6.46.

Из табл. 6.27 видно, что выигрыш (прибыль) от внедрения КМО возрастает по мере усложнения формы обрабатываемой поверхности. Для деталей на рис. 6.46, б, в основным преимуществом по сравнению с механической обработкой является отсутствие заусенцев и скругление кромок при использовании ЭХО и КМО. Основным ограничением области использования электроэрозионнохимического процесса является большая глубина обработки. Имеются различные [127], [131] мнения по этому вопросу, но более целесообразной является прошивка углублений с величиной до 4-6 мм.