- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.7.4. Электромеханическое упрочнение

Использование локальных источников тепла (электроэрозионный процесс) и механического наклепа (для устранения растягивающих напряжений и микротрещин) позволяет получить на некоторых сплавах поверхностную литую структуру с твердостью более 65-67 HRCЭ глубиной [131] до 0,4 мм в жидкой среде и до 5 мм – на воздухе. Но при толщине зоны упрочнения более 0,1 мм в сталях образуются микротрещины, которые устраняются раскаткой или ударным наклепом. Электромеханическое упрочнение нашло применение для крупных деталей (оси, цапфы и др.), например, землеройных машин, лесозаготовительной техники, железнодорожного транспорта.

В некоторых случаях (например, при резке прутков) сопутствующий разделению процесс упрочнения мешает выполнению последующих операций механообработки, и требуются приемы, снижающие глубину и твердость измененного слоя.

В табл. 6.30 показано воздействие электроимпульсного метода обработки с раскаткой на качество и износ деталей из серого чугуна.

Таблица 6.30. Упрочнение чугуна

Вид обработки |

Глубина упрочненного слоя, мм |

Микротвердость, МПа |

Остаточные напряжения |

Повышение износостойкости, раз |

Механическая обработка |

0,2-0,3 |

7500 |

Растягивающие |

1,0 |

Электроимпульсная обработка с раскаткой |

0,35 |

9700 (12000) |

Сжимающие |

3-5 |

В процессе обработки использовались импульсы тока с энергией от 2,0 Дж, что без раскатки (механического воздействия) вызывало появление микротрещин с шириной раскрытия до 3 мкм и глубиной до 10 мкм. Раскатка позволила устранить эти дефекты, что подтвердили металлографические исследования.

6.7.5. Электрохимикомеханический метод обработки

Метод нашел использование при комбинированной обработке каналов постоянного сечения, хотя имелись попытки [109] применить его для труб переменного профиля.

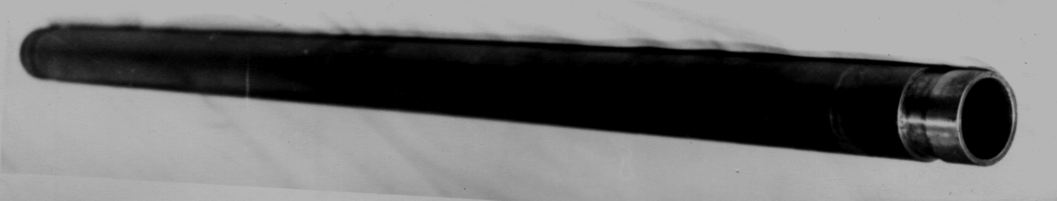

На рис. 6.49 показана толстостенная труба диаметром 37 мм из стали 40ХНМА длиной 1400 мм.

Рис. 6.49. Труба, обработанная электрохимикомеханическим методом

Исходная погрешность заготовки после раскатки составляла от 0,2 до 0,3 мм, средний припуск на обработку 0,35 мм. После комбинированной обработки получены технологические показатели, приведенные в табл. 6.31.

Сравнение результатов с табл. 6.6 показывает, что после КМО (табл. 6.31) достигнуты результаты, повышающие усталостную прочность материала до 10%. Точность обработки при электрохимикомеханическом методе позволяет использовать его для изготовления пневмо- и гидроцилиндров, где шаржирование поверхности абразивными зернами из круга нежелательно.

Таблица 6.31. Показатели применения

электрохимикомеханической обработки

Вид обработки |

Погрешность, мм |

Шероховатость, Ra, мкм |

Средняя скорость подачи инструмента, мм/с |

Наклеп |

|

степень, % |

глубина, мм |

||||

Механическое шлифование |

0,08-0,1 |

0,32-0,64 |

1,5-2 |

Переменная |

|

ЭХО |

0,05-0,08 |

0,64-1,25 |

7,0 |

82 |

0,1 |

Комбинированный метод обработки |

0,025-0,035 |

0,2-0,25 |

5,2-6 |

161 |

0,25-0,3 |

Новым направлением использования разработанного метода является получение втулок к шариковым винтам, где удалось достичь точности 0,08-0,1 мм и за счет этого сократить число переходов для нарезания винтового профиля с 6 до одного (калибровка).