- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.6.22. Электроэрозионное легирование

Под электроэрозионным легированием понимают катодный процесс, протекающий на воздухе или в другой газовой среде, при котором металл с анода-инструмента в расплавленном виде переносится на катод-заготовку. Обычно используется RC-схема. Здесь происходит синтез электроискрового расплавления небольших объемов металла на аноде, выброс его в межэлектродное пространство и попадание на катод-заготовку. В зависимости от температуры капли может быть застывание металла на поверхности заготовки или диффузия материала при высокой температуре и кинетической энергии удара расплава. Может также происходить подповерхностное легирование заготовки материалом инструмента с упрочнением обрабатываемой зоны путем закалки и отпуска, а также за счет появления застывшего покрытия с высокой твердостью (а в ряде случаев и износоустойчивостью). Иногда (при электроимпульсной обработке) упрочнение и легирование (например, чугуна) происходит в процессе формообразования в углеводородных рабочих средах.

Электроэрозионное легирование и покрытие используются для упрочнения режущего инструмента (толщина наносимого твердого сплава, как правило, до 20 мкм), особенно для комплектования деревообрабатывающих станков. Кроме того этим методом легируют и упрочняют прессформы, штампы, измерительный инструмент, восстанавливают размеры осей, посадочных мест под подшипники.

Метод нашел использование для нанесения серебряных покрытий на штыри штепсельных разъемов, контактные поверхности с толщиной покрытий 8-12 мкм.

Главным недостатком метода является высокая пористость покрытий и нестабильность процесса легирования, что сделало его неконкурентоспособным по сравнению с напылением. Однако высокая адгезия покрытия к основе при электроэрозионном нанесении позволяет применять его на некоторых технологических операциях, в частности при упрочнении рабочих кромок режущего инструмента для обработки неметаллических материалов.

Режимы легирования близки к принятым для RC-схемы:

- напряжение, В – 80-110

- емкость, МкФ – 20-50

- энергия импульса, Дж – 0,6-1

- сила тока короткого замыкания, А – 3-5

- частота следования импульсов, Гц – 200-500.

6.6.23. Криогенноэрозионное упрочнение и легирование

Рассматриваемый метод позволяет достичь высокого уровня упрочнения без нанесения на поверхность слоя покрытия. Такой процесс особенно востребован при упрочнении медицинского инструмента, где недопустимы даже мелкие частицы упрочняющего металла, которые могут отделиться и попасть в раны. Одновременно с упрочнением достигается устранение микродефектов поверхностного слоя, где в медицинском инструменте могут находиться болезнетворные бактерии. В патенте 2108808 [88] используется в качестве рабочей среды жидкий азот, который в зону упрочнения инструмента подают поливом. После образования на поверхности жидкой пленки включают ток и по началу возникновения импульса тока регулируют подачу жидкого газа.

Процесс осуществляют следующим образом: на установке для электроэрозионного упрочнения деталей с блоком ЧПУ (например, серийной установке ЭЛФА-731) устанавливают мягкий рабочий режим, применяют электрод из технически чистого титана, вводят программу перемещения упрочняемого медицинского инструмента и устанавливают сам инструмент. Регулируют полив жидкого азота из сосуда таким образом, чтобы жидкость сначала попадала на электрод, расположенный над упрочняемым медицинским инструментом, затем стекала на инструмент. В начале полива жидкость будет испаряться, а температура электрода и инструмента – снижаться. При достижении стабильной температуры на поверхности появится жидкая пленка, что позволяет включить рабочий ток и перемещение инструмента. Если амперметр покажет прохождение тока (при этом слышен характерный треск и наблюдается искрение), увеличивают подачу жидкого азота до нижнего устойчивого значения величины тока по амперметру и поддерживают этот показатель до конца обработки по программе перемещений инструмента от блока ЧПУ. После такой обработки на поверхности инструмента не наблюдается каких-либо изменений, а исследования микрошлифов показывают образование в микроуглублениях нитрида титана, прочно связанного с основным материалом.

При упрочнении инструмента электроэрозионным способом, существует вероятность повреждения разрядами режущей кромки [52]. Для того, чтобы этого не произошло, необходимо смещать ось электрода-инструмента (ЭИ) на величину L (рис. 6.41).

Рис. 6.41. Схема смещения оси электрода относительно

режущей кромки инструмента:

1 - электрод-инструмент; 2 – упрочняемая деталь; 3 - режущая кромка; АА - торец ЭИ; D – диаметр ЭИ

Известно, что образование нитрида титана происходит при температуре около 1000 К. Температура плавления стального катода составляет 1700 К. При этом эрозия металла на катоде в 5...10 раз ниже, чем на аноде. Качественная сторона изменения температуры на обоих электродах одинакова, а количественная устанавливается из моделирования теплового процесса, протекающего в зоне упрочнения. При обработке в среде жидкого азота канал разряда резко сужается. Так, если канал разряда на катоде в среде дистиллированной воды при напряжении 100 В наблюдался размером до 100 мкм, то в среде жидкого азота он находится в пределах до 25 мкм. Точка О на кромке инструмента должна принадлежать радиусу, где требуется температура не ниже температуры образования нитрида титана (То), но не выше этого показателя для плавления материала детали (Тпл). В противном случае возможно разрушение режущей кромки или ее неупрочнение.

Учитывая равную вероятность отклонения температуры от расчетного значения за счет внешних воздействий, целесообразно в качестве рабочей величины смещения L принять

,

(6.123)

,

(6.123)

где D - диаметр электрода, мм; Ro - радиус изотермы, ограничивающий температуру образования нитрида титана, мм; RT - радиус изотермы с температурой плавления ниже Тпл, мм.

Из теории теплопередачи известно, что при выполнении условия равенства температуры окружающей среды и жидкого азота, можно получить

,

(6.124)

,

(6.124)

,

,

где С3 – теплоемкость материала; К - коэффициент, учитывающий перераспределение энергии между электродом и заготовкой, для случая с жидким азотом К=0,28...0,33; Q - безразмерный коэффициент, учитывающий свойства материала электрода и длительность импульса

,

(6.125)

,

(6.125)

где Fо - критерий Фурье, определяемый по выражению

,

(6.126)

,

(6.126)

где

- теплопроводность материала электрода,

Дж/(cмм);

и

- длительность

импульса, с; R - текущий радиус, мм, который

равен Ro

или Rпл

для выражений (6.125) и (6.126); и

- коэффициент

полезного использования энергии

импульса, определяется по выражению

- теплопроводность материала электрода,

Дж/(cмм);

и

- длительность

импульса, с; R - текущий радиус, мм, который

равен Ro

или Rпл

для выражений (6.125) и (6.126); и

- коэффициент

полезного использования энергии

импульса, определяется по выражению

и = (1 - К1) . (1 - К2) . (1 - К3) . (1 - К4), (6.127)

где К1- коэффициент потерь энергии на нагрев и испарение азота, К1 = 0,65; К2 - коэффициент потерь на нагрев электрода, зависит от его свойств и определяется по выражению

К2 = 1 - 2 . m . (m + 1), (6.128)

где m - безразмерный коэффициент, определяемый как:

,

(6.129)

,

(6.129)

где e, z - коэффициенты теплопроводности материалов электрода и заготовки; сe, сz - удельные теплоемкости материалов электрода и заготовки; e, z - плотности материалов электрода и заготовки; при кратковременном импульсе (и 0.01 с) К20,2;

К3 - коэффициент, учитывающий потери в жидкой среде, т.к. в момент разряда жидкий азот переходит в газообразное состояние К3, можно не учитывать (К30); К4 - коэффициент, характеризующий изменение рабочего напряжения в момент разряда, обычно колебания напряжения незначительны и К4=0.

Суммируя полученные данные, имеем и = 0,28...0,3, что в 1,5 раза ниже, чем при ЭЭО в среде керосина;

Аи - энергия импульса. Для генераторов, работающих по RC-схеме:

,

(6.130)

,

(6.130)

где С - емкость конденсаторов, мФ.

Приведенные уравнения позволяют определять величину смещения L в зависимости от свойств обрабатываемых материалов, электродов, инструментов. Например, при упрочнении сплава Р6М5 с использованием титанового электрода с торцевой площадкой радиусом 0,25 мм величина смещения оси составляет 0,263 мм.

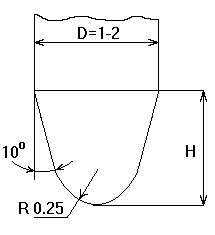

Для упрочнения в среде жидкого азота в качестве инструмента применяется проволока, изготовленная из титана, диаметром D. Рабочий конец электрода-инструмента имеет форму, представленную на рис. 6.42.

Рис. 6.42. Форма электрода-инструмента

При упрочнении в среде жидкого азота за показатель износа принимают массу металла, удаленного с электрода в единицу времени при скорости перемещения инструмента, аналогичной процессу электроэрозионного упрочнения на воздухе. В этом случае объем удаленного с ЭИ материала определяется по формуле

,

(6.131)

,

(6.131)

где D, H - параметры ЭИ, мм (рис. 6.42).

С другой стороны количество материала, перенесенного с электрода на деталь определяется как объем слоя, нанесенного на заготовку:

= b . h

.

,

(6.132)

= b . h

.

,

(6.132)

где b - ширина полосы на заготовке, мм; h - толщина слоя упрочняющего материала, мм; - общая длина пути, пройденного ЭИ, мм, зависящая от времени обработки

= f(). (6.133)

При постоянной скорости перемещения V=const время обработки определяется по выражению

.

(6.134)

.

(6.134)

Из выражения (6.131), используя формулы (6.132)-(6.133), запишем уравнение для определения диаметра титановой проволоки (стержня) при легировании в воздушной среде:

.

(6.135)

.

(6.135)

Установлено, что эрозия титанового электрода в азоте в 4 раза меньше эрозии на воздухе. Откуда

.

(6.136)

.

(6.136)

Значения b и h определяются экспериментально, V и рассчитывают. В результате оптимальные параметры рабочей части ЭИ определяются соотношениями

D=(0.1 ... 0.12)H или H=(10 ... 12)D, (6.137)

Условия (6.137) справедливы только для первого прохода по режущей кромке, когда важно сохранить оптимальную геометрию ЭИ с тем, чтобы не повредить кромку. При смещении электрода от режущей кромки этими зависимостями можно пренебречь.

Упрочнение инструмента в среде жидких газов осуществляется только при условии использовании автоматизированного оборудования, т.к. в условиях кипения жидких газов визуальное наблюдение за процессом затруднено. Всем основным требованиям для работы в жидком азоте отвечает установка для электроэрозионного упрочнения ЭЛФА-731. При этом доля машинного времени при упрочнении не превышает 7% от общего времени на обработку, а большая часть трудозатрат уходит на подготовительные операции и организационно-технические мероприятия.

Высокое рабочее напряжение при упрочнении (до 380 В) требует размещения оборудования в отдельном помещении, а работа оператора в ручном режиме недопустима. Работа в автоматизированном режиме по заданной программе позволяет значительно увеличить производительность труда оператора, что возможно при достаточно большой партии изделий. Требования по шероховатости и твердости упрочненной поверхности обеспечиваются за два рабочих прохода ЭИ, т.к. один проход инструмента не позволяет получить требуемые параметры упрочняемой поверхности, а увеличение проходов более двух не дает существенного улучшения обработанной поверхности, но требует повышенного расхода жидкого газа.

В процессе обработки применяется жидкий азот, что заставляет предъявлять серьезные требования к воздухообмену в зоне обработки и вызывает необходимость принудительной вентиляции в рабочей зоне установки.