- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

3.5.3. Материалы для эи

Для электродов-инструментов необходимо выбирать сплавы, обладающие коррозионной стойкостью, высокой электропроводностью, хорошей сопротивляемостью местному разрушению при коротких замыканиях, высокой адгезией к диэлектрическим покрытиям, достаточной механической прочностью и обрабатываемостью, низкой стоимостью (табл. 3.18). Наиболее полно этим требованиям удовлетворяют медь, медные сплавы, нержавеющие стали; в меньшей степени – титановые сплавы. Медь и ее сплавы имеют высокую электропроводность, свариваемость, удовлетворительную адгезию к покрытиям, достаточную механическую прочность. Главным недостатком таких материалов является высокая чувствительность к коротким замыканиям, при которых выплавляются большие участки рабочей поверхности, что затрудняет их восстановление. Если заготовку электрода-инструмента получают литьем, то в качестве материала используют латунь или бронзу.

Таблица 3.18. Материалы для рабочей части ЭИ

Характеристика материала |

Медь |

Латунь |

Бронза |

Нержавеющая сталь |

Удельное электрическое сопротивление, Оммм2/м |

0,0175 |

0,062 |

0,021 |

0,75 |

Проводимость относительно меди, % |

100 |

32 |

83 |

2-3 |

Предел прочности, МПа |

200-300 |

350-650 |

180-210 |

540-560 |

Адгезия с покрытиями |

Удовлетворительная |

Удовлетворительная |

Удовлетворительная |

Хорошая |

Электроды-инструменты повышенной прочности изготовляют из нержавеющих сталей, например 12Х18Н9Т, которые не разрушаются при коротких замыканиях, имеют предел прочности в 2…3 раза выше, чем медь, обладают высокой адгезией к покрытиям. При этом следует учитывать низкую удельную электрическую проводимость (в 30…50 раз меньше, чем у меди), поэтому контактные участки для подвода напряжения у таких инструментов должны быть большими.

При проектировании электродов-инструментов диэлектрические материалы используются: а) в виде покрытий толщиной 0,05…0,5 мм; б) в виде механически обработанных конструктивных элементов (стержней, брусков, листов, плит), которые либо закрепляются на обрабатываемой поверхности, либо составляют часть электрода-инструмента.

3.5.4. Диэлектрические покрытия для эи [131]

Покрытия (табл. 3.19) должны обладать высокой адгезией к металлам, механической прочностью, хорошей износостойкостью в условиях трения, стабильными диэлектрическими свойствами. Технологию нанесения их на поверхность металла необходимо иметь простой. Покрытия должны создавать плотную беспористую пленку, исключающую проникновение электролита к металлу, не разбухать под действием жидкости. В качестве покрытий используют эпоксидные смолы, лаки, керамические эмали, капрон в порошке, полиэтилен. Поверхность детали предварительно обрабатывают для повышения шероховатости: царапают металлическими щетками, обдувают дробью, накатывают канавки.

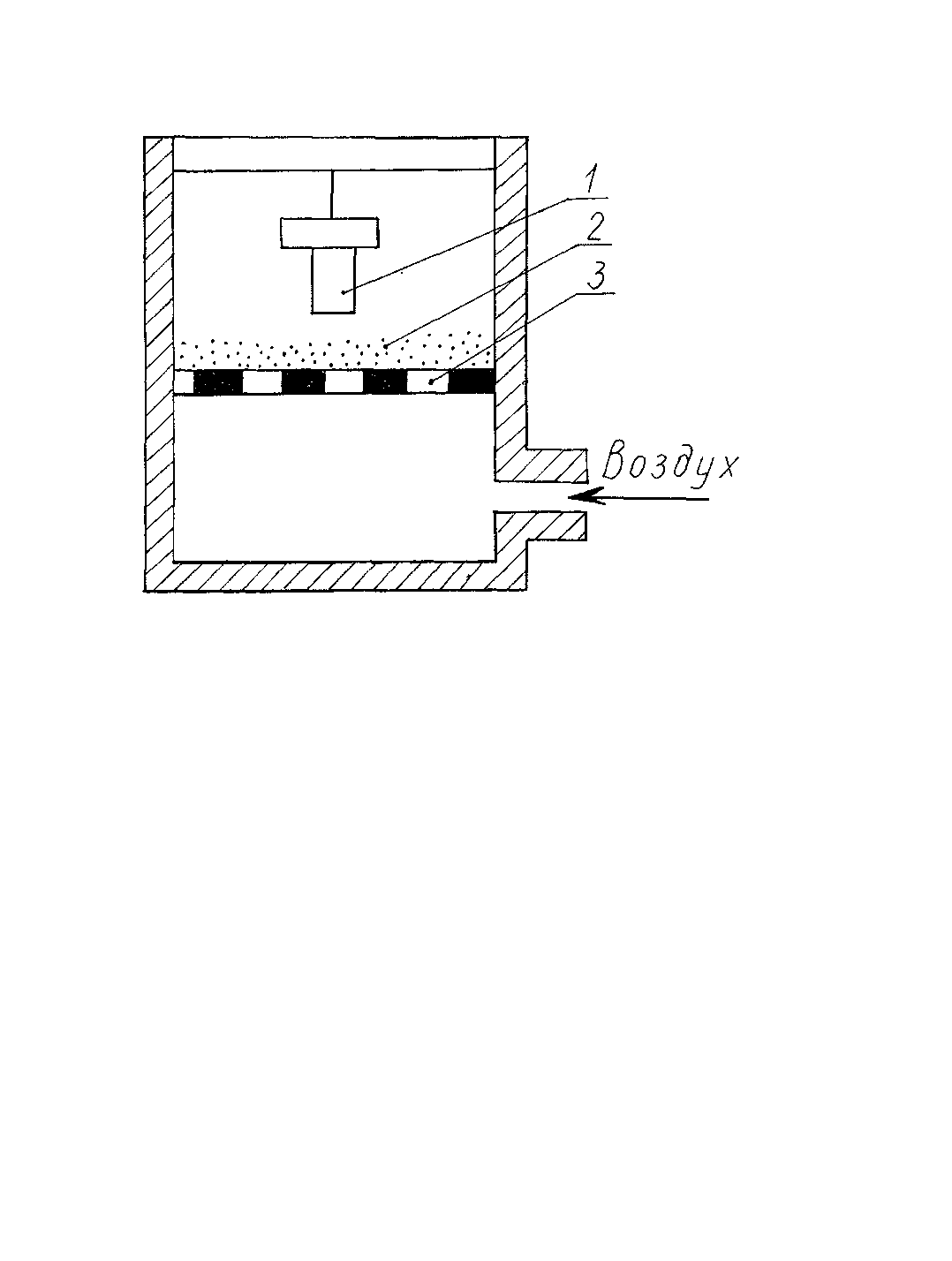

Покрытие смолами, лаками и эмалями выполняют кистями, распылителем или окунанием. Капрон, полиэтилен, другие пластмассы наносят в псевдокипящем слое (рис. 3.5). Для этого покрытие в виде порошка 2 помещают под сетку 3. Деталь 1 нагревают до температуры на 40…45 К выше температуры плавления материала покрытия и подвешивают над слоем порошка. Снизу через сетку подают сжатый воздух, который распыляет порошок, и он совершает движения, как при кипении. Порошок касается нагретой поверхности детали и плавится на ней ровным плотным слоем небольшой толщины. Чем мельче частицы покрытия, тем тоньше можно получить слой на поверхности. Эффективно использование в качестве изоляционного покрытия оксидной пленки металла электрода-инструмента, полученной непосредственно на электроде путем его специальной термообработки [13].

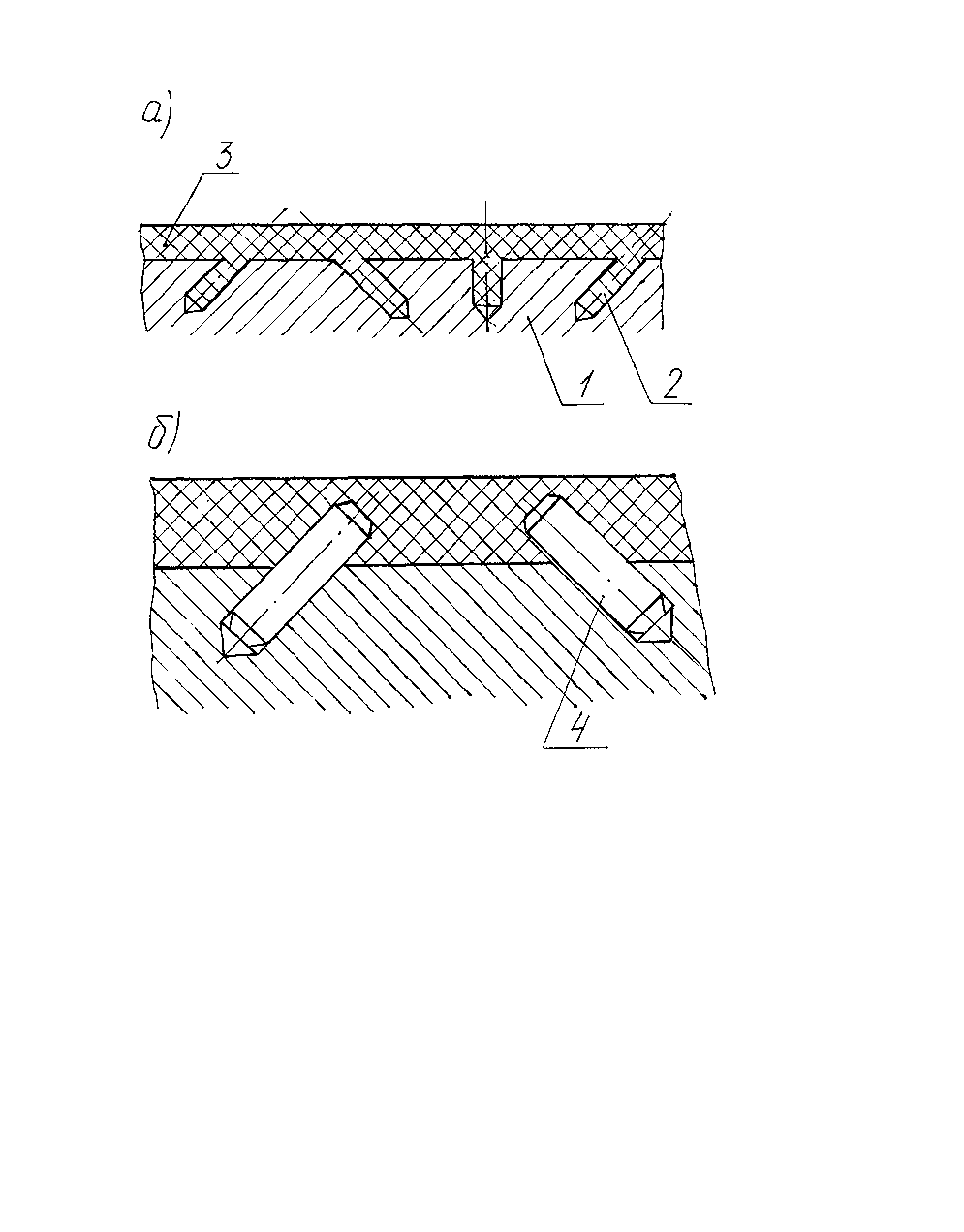

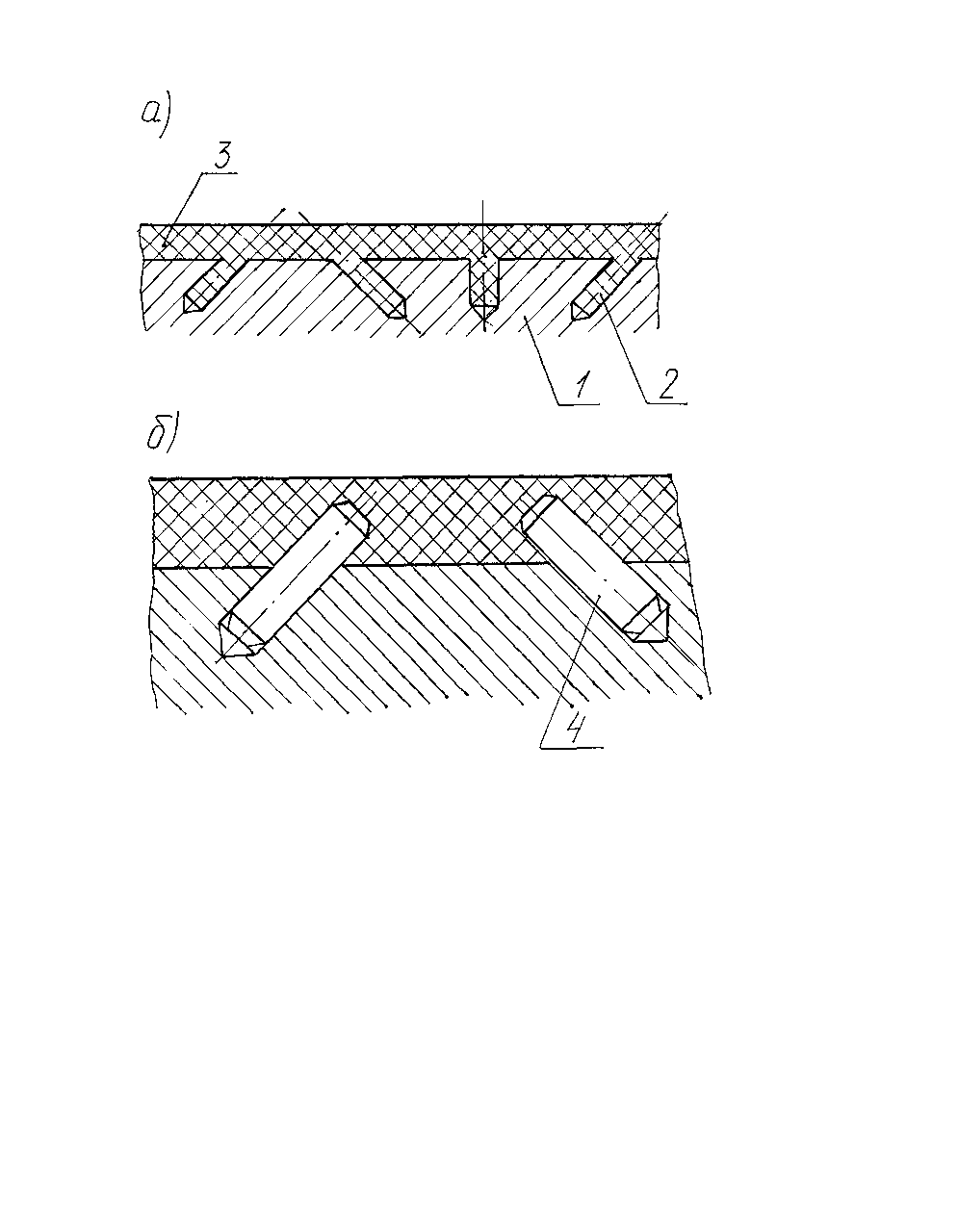

Если покрытия наносят на нерабочие поверхности электрода-инструмента, то обычно используют специальную резину с повышенной адгезией к металлам, пластмассу типа АСТ-Т, стиракрил. Для улучшения адгезии перед нанесением покрытий в детали 1 (рис. 3.6,а) предварительно сверлят отверстия 2 под различными углами к поверхности. Покрытие 3 заполняет отверстия и прочно удерживается на детали. Иногда в отверстия запрессовывают короткие штифты 4 (рис. 3.6,б), которые также служат для закрепления покрытия.

Таблица 3.19. Диэлектрические покрытия |

Лаки |

- |

- |

0 |

800-850 |

0,05-0,2 |

Около 1 |

Титановая эмаль ЭВ300 |

20-25 |

- |

0 |

800 |

0,1-0,3 |

Более 1 |

|

Капролон В1 и В2 |

90-95 |

1,15-1,16 |

0 |

370 |

0,3 |

0,6 |

|

Пластмасса АСТ-Т |

45-50 |

1,14-1,18 |

0,14 |

390 |

0,3-3 |

0,6 |

|

Фторопласт |

20-22,5 |

2,19 |

0 |

530 |

0,1-0,4 |

Более 1 |

|

Стеклотекстолит |

- |

1,6-1,8 |

0,8-7 |

430 |

0,3 |

Более 1 |

|

Резина |

45 |

- |

0 |

323 |

Не менее 0,3 |

Более 1 |

|

Характеристика |

Предел прочности при разрыве, МПа |

Плотность, г/см3 |

Водопоглощаемость при 293 К, % |

Наибольшая температура, при которой может быть использован материал, К |

Наименьшая толщина покрытия, мм |

Напряжение пробоя, КВ |

Рис. 3.5. Схема покрытия инструмента в псевдокипящем слое

а)

б)

Рис. 3.6. Пути повышения адгезии покрытий к инструменту

Резину и герметики на ее основе используют для нанесения покрытий на участки деталей, имеющих замкнутый контур. За счет упругих свойств такое покрытие прочно удерживается на поверхности даже при больших скоростях течения электролита.

Конструкционные элементы из диэлектриков применяют для переходников, крепежных частей, направляющих для электродов-инструментов, работающих по схеме протягивания, упоров и других деталей. Они должны быть прочны, способны работать при высоких температурах (свыше 320 К), обладать слабой водопоглощаемостью. Чаще всего для этих целей применяют резину, стеклотекстолит, текстолит, фторопласт, капролон. Стеклотекстолит и текстолит, несмотря на хорошие характеристики, набухают в электролите. Для ликвидации этого недостатка изготовленные из них детали до сборки проваривают в масле в течение 3…5 ч.

Резина может работать при температуре не выше 325…330 К. При коротких замыканиях температура превышает 15000 К и резина разрушается. Кроме того, резиновые детали не позволяют точно базировать заготовку, поскольку резина упруга и изменяет форму при силах закрепления.

Фторопласт обладает удовлетворительной прочностью, хорошо работает при температурах до 530 К, но из-за большой массы конструкции из него тяжелы, и это может влиять на точность обработки.