- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

Техническая характеристика установки

Габариты обрабатываемой детали, мм….. |

до 100x100x100 |

Продольное перемещение оправки с деталью, мм…………………………………. |

не менее 100 |

Скорость перемещения детали, мм/мин… |

до 300 |

Наружный диаметр электрода-щетки, мм………….………………………………. |

70-150 |

Рабочий ток, А……………………………. |

до 600 |

Давление электролита, МПа……………... |

0,4 |

Мощность, кВт…………………………… |

8,0 |

Габариты установки, мм…………………. |

1220x1100x1655 |

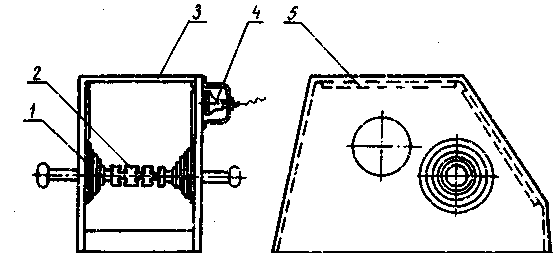

Рис. 6.55. Камера с оправкой для крепления детали:

1 - гофрированные резиновые манжеты; 2 - оправка;

3 – откидная крышка из оргстекла; 4 - лампа-вспышка;

5 - корпус камеры

Опыт показал, что для изготовления ЭЩ желательно использовать мягкую проволоку диаметром 0,05-0,15 мм. Такая проволока при работе хорошо соприкасается с поверхностью детали. Кроме того, снижается ударное действие при касании ее обрабатываемой поверхности, за счет чего сокращается вероятность обрыва концов проволоки. Несмотря на малую собственную жесткость пучков, проволока под действием центробежных сил занимает радиальное положение и сохраняет его в течение всего периода обработки.

На осциллограмме видно, что наибольший ток поступает в зону обработки при электроконтактном съеме припуска, когда имеет место режим, близкий к короткому замыканию (кривая напряжения приближается к нулю).

Достигнута скорость съема металла электродом-щеткой до 180 мм3/мин (рис. 6.56), что в 90 раз превышает этот показатель при удалении заусенцев крацеванием. Другие методы, кроме крацевания, приведенные на рис. 6.56, предполагают использование профильного инструмента постоянной формы и едва ли могут конкурировать с электродом-щеткой при обработке заготовок произвольной формы. Наиболее универсальным методом обработки поверхностей сложной формы является крацевание щетками, но производительность его весьма низкая (почти на два порядка ниже, чем у обработки электродом-щеткой).

Шероховатость поверхности, обработанной электродом-щеткой, соответствует Ra=2,5-5 мкм, что вполне удовлетворяет требованиям не только на операциях зачистки поверхности и снятия заусенцев, но и на чистовых операциях. Шероховатость можно снизить до 2х раз за счет подбора режимов обработки и характеристик проволоки в электроде-щетке.

I

II

Рис. 6.56. Технологические показатели обработки деталей электродом-щеткой (1) в сравнении с другими аналогичными методами: чистовой анодно-механической обработкой (2); электроабразивной обработкой (3); электроалмазной обработкой (4); абразивной зачисткой деталей (5); крацеванием (6)

I – производительность; II – шероховатость поверхности

Скорость съема металла и шероховатость поверхности во многом зависят от степени прижима инструмента к детали. С увеличением прижима съем резко возрастает, но могут возникать прижоги площадью до десятков квадратных миллиметров и глубиной до 0,3-0,5 мм. При этом износ щетки может достигать 100% по отношению к объему снятого материала, в основном за счет сгорания проволоки в момент прижима ее к заготовке. При небольшом прижиме износ снижается и происходит в основном за счет механического отсекания концов проволоки при встрече ее с острыми кромками детали.

Точность обработанного профиля зависит от режима процесса и навыков оператора. При освоенном процессе погрешность не превышает 0,2 мм.

Обрабатывались детали типа патрубка (рис. 6.57, а) из стали 12X18H10T, где необходимо было зачистить сварной шов. Продолжительность операции составила 15-20 мин, в то время как при абразивной зачистке - 100 мин. Шероховатость обработанной поверхности после ЭЩ - в пределах Ra=2,5 мкм. Кроме того, обрабатывались различные детали с заусенцами. На рис. 6.57, б приведено колесо, на котором после фрезерования были заусенцы длиной до 3-5 мм. Удалять их на электрохимических станках было сложно. При использовании электрода-щетки удалось не только снять заусенцы, но и скруглить кромки с радиусом 0,2-0,3 мм. Положительный результат получен также при обработке ажурных деталей из черных и цветных сплавов.

а) б)

Рис. 6.57. Детали, обработанные на установке:

а - патрубок; б - колесо; 1 - сварные швы; 2 - заусенцы