- •Методов обработки

- •Isbn 5-94275-159-5

- •Оглавление

- •Введение

- •1. Технологические возможности электрических методов обработки

- •2. Технология электроэрозионной обработки

- •2.1. Технологические показатели электроэрозионной обработки (ээо)

- •2.1.2. Точность электроискровой обработки

- •2.1.3. Качество поверхности после ээо

- •2.2. Проектирование технологического процесса

- •2.2.1. Исходная информация:

- •2.2.2. Обоснование области использования ээо

- •2.2.3. Процедура проектирования технологического процесса

- •2.2.4. Проектирование инструмента для ээо

- •2.2.5. Технология изготовления эи

- •2.2.6. Расчет рабочей части эи

- •2.3. Автоматизированный расчет и выбор электродов-инструментов [27]

- •2.4. Оборудование для ээо

- •2.5. Типовые технологические процессы электроэрозионной обработки профильным эи [131]

- •2.5.1. Удаление обломков осевого инструмента

- •2.5.2. Прошивание отверстий профильным эи

- •2.5.3. Проектирование технологического процесса электроискровой обработки непрофилированным проволочным электродом (нэ) [106]

- •3. Электрохимическая размерная

- •3.1. Методы и технологические процессы электрохимической обработки

- •3.1.1. Прошивание углублений

- •3.1.2. Точение наружных и внутренних поверхностей (рис. 3.1)

- •3.1.3. Протягивание наружных и внутренних поверхностей (рис. 3.2)

- •3.1.4. Разрезание заготовок

- •3.1.5. Шлифование (рис. 3.4) [131]

- •3.1.6. Гравирование

- •3.2. Технологические параметры процесса

- •3.3. Технологические показатели

- •3.4. Проектирование технологических процессов [131]

- •3.4.1. Исходная информация

- •3.4.2. Отработка технологичности детали

- •3.4.3. Порядок построения тп

- •3.5. Проектирование и расчет электродов-инструментов [131]

- •3.5.1. Особенности проектирования

- •3.5.2. Трудоемкость изготовления и стойкость эи

- •3.5.3. Материалы для эи

- •3.5.4. Диэлектрические покрытия для эи [131]

- •3.5.5. Расчет и изготовление электрода-инструмента [131]

- •Ширину упоров (в) рассчитывают по формуле

- •3.5.6. Автоматизация расчетов и выбора эи

- •3.6. Оборудование [131]

- •3.6.2. Характеристики оборудования.

- •3.6.4. Выбор токоподводов.

- •3.6.5. Системы подачи электролита.

- •3.6.6. Ванны.

- •3.6.7. Агрегаты очистки электролита от продуктов обработки

- •3.7. Системы автоматического регулирования режимов эхо

- •3.8. Виды и компоновка станков.

- •3.8.1. Прошивочные станки.

- •3.8.2. Станки для эхо по схеме точения.

- •3.8.3. Электрохимические протяжные станки.

- •3.8.4. Станки для разрезания заготовок.

- •3.8.5. Станки для шлифования деталей.

- •3.9. Размещение оборудования.

- •4. Технология ультразвуковой обработки

- •4.1. Область использования

- •4.2. Технологические среды

- •4.3. Технологические режимы узо

- •4.3.1. Амплитуда (а) и частота колебаний (f)

- •4.3.2. Статическая нагрузка

- •4.4. Технологические показатели узо

- •4.4.1. Точность

- •4.4.2. Качество поверхности

- •4.4.3. Производительность

- •4.5. Проектирование технологического процесса

- •4.5.1. Построение технологического процесса (тп)

- •4.5.2. Порядок проектирования тп

- •4.6. Типовые технологические процессы

- •4.7. Оборудование для размерной ультразвуковой обработки

- •4.8. Примеры применения типовых технологических процессов

- •4.8.1. Размерная ультразвуковая обработка

- •4.8.2. Примеры интенсификации механической обработки

- •5. Лучевые методы обработки

- •5.1. Технология электронно-лучевой обработки

- •5.2. Обработка ионным лучом

- •5.3. Технология лазерной обработки

- •Область эффективного использования лазерной обработки.

- •6. Комбинированные методы обработки

- •6.3.1. Анализ путей повышения технологических показателей известных комбинированных процессов

- •6.4. Методика проектирования кмо

- •6.5. Выбор структуры взаимных воздействий составляющих комбинированного процесса

- •6.6. Проектирование кмо

- •6.6.1. Электроэрозионнохимический метод

- •6.6.1.1. Обоснование выбора метода

- •6.6.1.2. Технологические показатели метода

- •6.6.3. Электромеханическое упрочнение

- •6.6.4. Электрохимикомеханический кмо

- •6.6.5. Электроконтактнохимический метод

- •6.6.5.1. Процессы в зоне контакта сопряженных деталей

- •6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

- •6.6.8. Электрохимикофотонный метод

- •6.6.9. Электрохимикоимпульсномеханический метод

- •6.6.10. Электрохимикоимпульсный метод

- •6.6.11. Электрохимикохимический метод

- •6.6.13. Электроэрозионновибрационный метод

- •6.6.14. Электрохимикоультрозвуковой метод

- •Зазор между заготовкой и инструментом, мм – 0,1–0,3.

- •6.6.15. Электрохимиковибрационный метод

- •6.6.19. Электрохимикотермический метод

- •6.6.22. Электроэрозионное легирование

- •6.6.23. Криогенноэрозионное упрочнение и легирование

- •6.6.24. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.6.25. Гальваномеханическое восстановление металлических деталей

- •6.6.26. Нанесение контрастных знаков на покрытие

- •6.6.27. Электроимпульсный контактный метод

- •6.6.28. Магнитоабразивный метод

- •6.6.29. Электроабразивный метод (с полем переменной полярности)

- •6.6.30. Термомеханический метод

- •6.6.31. Электроконтактнохимический метод

- •6.6.32. Электроядерный метод

- •6.7.1. Опыт использования кмо

- •6.7.2. Электроэрозионнохимический метод

- •6.7.3. Электроабразивный метод

- •6.7.4. Электромеханическое упрочнение

- •6.7.5. Электрохимикомеханический метод обработки

- •6.7.6. Электроконтактнохимический метод

- •6.7.7. Безабразивная полировка

- •6.7.8. Электроконтактная обработка непрофилированным инструментом

- •Техническая характеристика установки

- •6.7.9. Электрохимикофотонный метод

- •6.7.10. Электрохимикоимпульсномеханический метод

- •6.7.11. Электрохимикоимпульсный метод

- •6.7.12. Электрохимикохимический метод

- •6.7.13. Механикоультразвуковой метод

- •6.7.14. Электроэрозионновибрационный метод

- •6.7.15. Электрохимикоультразвуковой метод

- •6.7.16. Обработка несвязанными токопроводящими гранулами

- •6.7.17. Обработка несвязанными диэлектрическими гранулами

- •6.7.18. Электрохимическая обработка в управляемом магнитном поле

- •6.7.19. Электрохимикотермический метод

- •6.7.20. Эхо с управляемым вектором действия электромагнитного поля

- •6.7.21. Электроэрозионное легирование

- •6.7.22. Криогенноэрозионное упрочнение

- •6.7.23. Электроэрозионное восстановление деталей с термическим упрочнением

- •6.7.24. Гальваномеханическое восстановление металлических деталей

- •6.7.25. Термомеханический метод

- •7. Повышение качества поверхностного слоя и перспективы применения электрических и комбинированных методов обработки

- •Заключение

- •Литература

- •107076 Г. Москва, Стромынский пер., 4.

- •394000 Г. Воронеж, ул. Пушкинская, 3

6.6.7. Электроконтактная обработка непрофилированным инструментом [52]

Оптимальное сочетание теплового (электроэрозионного), химического и механического воздействий позволило создать эффективный процесс комбинированной обработки непрофилированным электродом-щеткой. Рабочей частью такого электрода являются расположенные перпендикулярно обрабатываемой поверхности пучки электропроводящей проволоки.

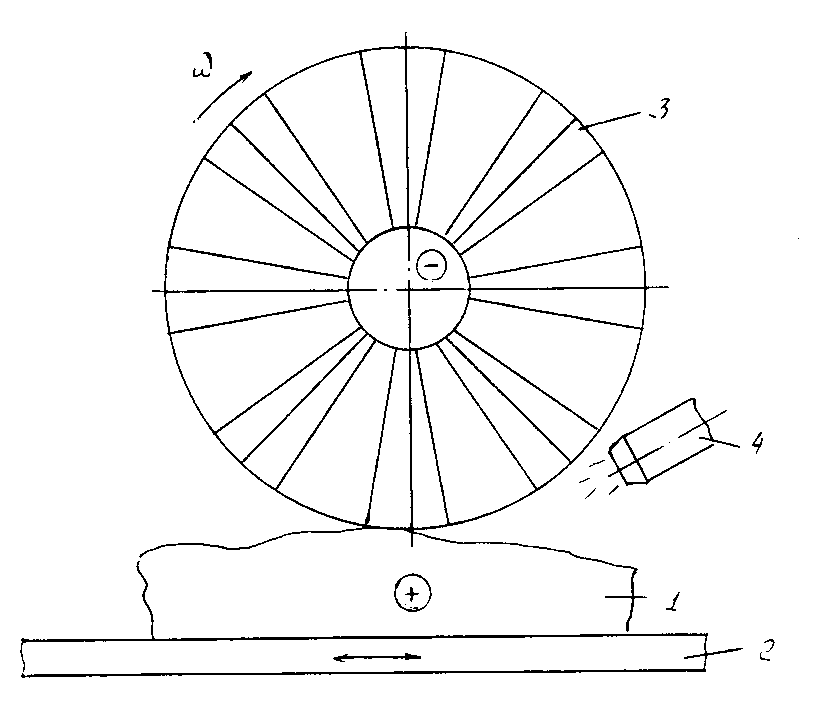

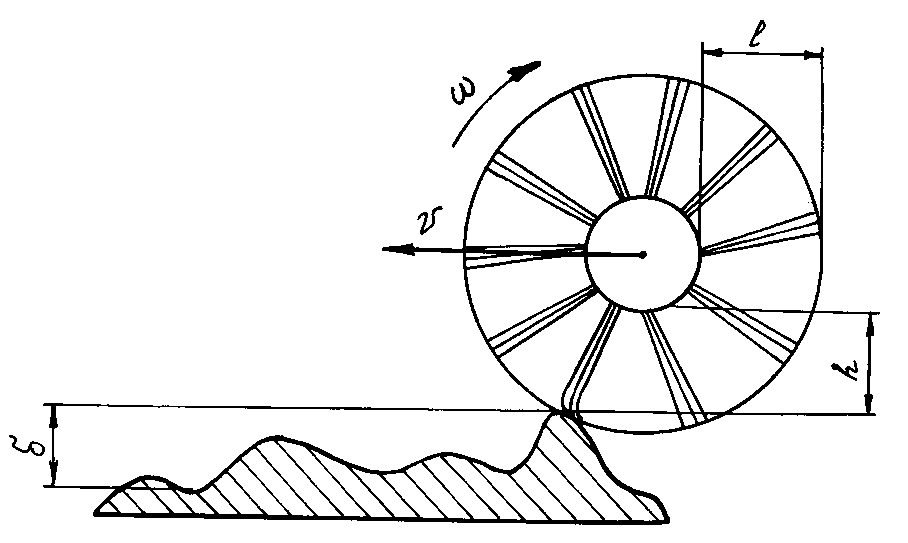

Схема реализации способа обработки поверхности электродом-щеткой представлена на рис. 6.30. Процесс комбинированной обработки осуществляется продольной подачей заготовки 1, закрепленной на столе станка 2, относительно электрода-щетки 3, которая вращается с угловой скоростью . Через сопло 4 в зону обработки подается рабочая жидкость, обладающая свойствами электролита.

Рис. 6.30. Схема комбинированной обработки

электродом-щеткой

Соотношение теплового, химического и механического воздействий изменяется в процессе обработки и существенно зависит от положения проволок щетки, которое предопределяется геометрией обрабатываемой поверхности [52]. При непосредственном контакте проволоки с деталью определяющим является механическое воздействие, т.к. здесь наблюдается режим короткого замыкания и электрическое воздействие проявляется слабо (в основном через локальные разряды при колебании концов проволоки). Электроэрозионный процесс, обуславливающий тепловое воздействие, определяет съем материала при достижении заданной напряженности электрического поля на участках при минимальном расстоянии между поверхностями электродов. Химическое воздействие имеет место на этапе сближения концов проволоки с заготовкой при наличии межэлектродных зазоров в среде электролита. Геометрия изменения снимаемого припуска определяет долю составляющих воздействий, определяющих суммарный съем материала при комбинированном процессе.

При обработке поверхностей с равномерным припуском на расчетных режимах достигается стабильность протекания процесса, а расчетный припуск удаляется за счет воздействия всех трех составляющих комбинированной обработки и достигается высокая точность, стабильная чистота поверхности детали.

В случае обработки заготовок с переменным припуском возможны следующие варианты обработки:

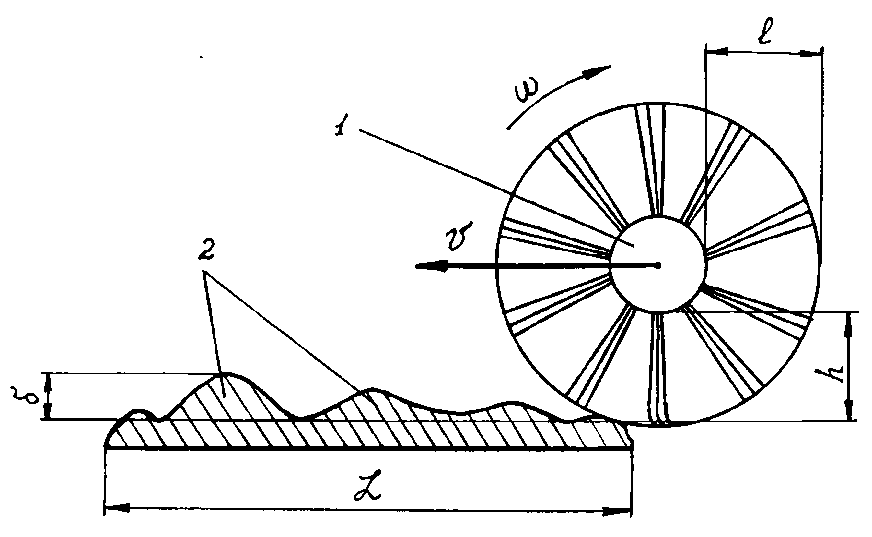

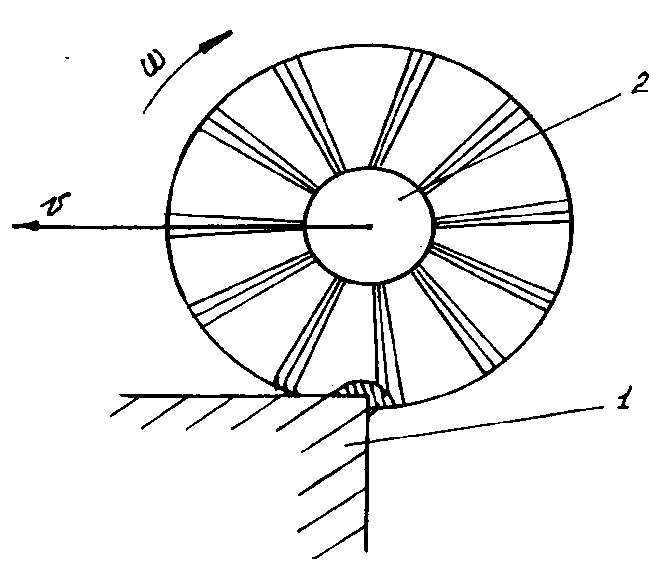

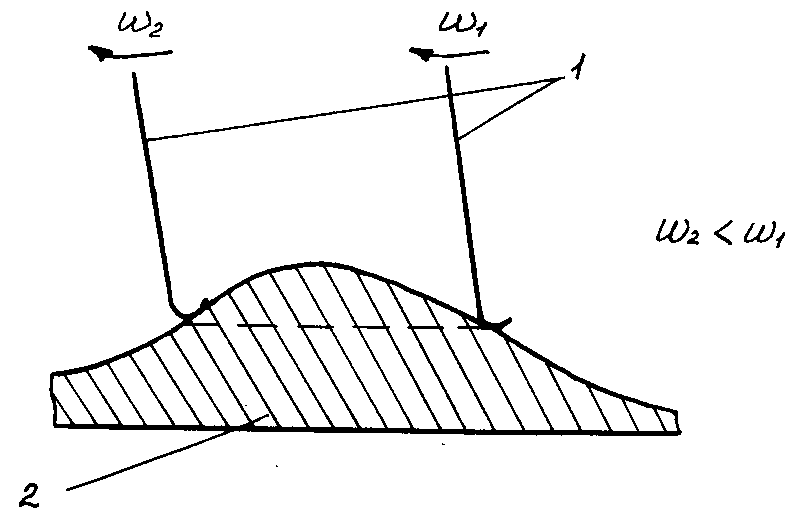

- с регулированием силы прижима электрода-щетки, назначаемой в зависимости от величины минимального значения припуска (рис. 6.31). Такая схема находит применение при обработке поверхностей с острыми кромками (рис. 6.32) и поверхностей с местными выступами, где процесс протекает с большим прижимом и малой скоростью движения проволоки относительно детали (рис. 6.33);

- с регулированием величины прижима электрода-щетки, рассчитываемой в зависимости от величины максимального значения () припуска (рис. 6.34). Такая схема применяется для чистовой обработки.

Рис. 6.31. Схема обработки с регулированием величины прижима электрода-щетки (черновая обработка):

1 - электрод-щетка; 2 - обрабатываемая поверхность;

- выступание проволоки в электроде-щетке вне зоны контакта с заготовкой; h – длина проволоки в зоне обработки

Рис. 6.32. Схема обработки поверхностей с острыми кромками:

1 - обрабатываемая поверхность; 2 - электрод-щетка; - угловая скорость ЭЩ; V – скорость подачи ЭЩ

Рис. 6.33. Схема обработки поверхности с местными выступами:

1 - проволока; 2 - заготовка

Рис. 6.34. Схема обработки с регулированием величины прижима ЭЩ при чистовой операции

Для управления процессом комбинированной обработки электродом-щеткой необходимо установить оптимальное сочетание воздействий механической, эрозионной обработки и анодного растворения металла в зависимости от требуемых показателей точности, шероховатости и наклепа поверхности деталей.

В процессе черновой обработки используется проволока с высокой жесткостью и тогда преобладает механический съем. Если пучки набраны из мягкой (например, латунной) проволоки, то съем происходит, в основном, за счет электроконтактной и электрохимической составляющей процесса. Это используется для чистовых операций.

С помощью кинограмм скоростной съемки установлено, что процесс съема металла электродом-щеткой (ЭЩ) из мягкой проволоки происходит в несколько этапов.

В начале процесса (стадия 1) проволока приближается к заготовке. При достижении некоторого зазора между электродами происходит разряд, аналогичный взрыву в жидкости. Возникает мощная ударная волна, которая, отражаясь от заготовки, воздействует на конец проволоки. Конец проволоки под действием взрыва изгибается (стадия 2). Форма изгиба зависит от свойств материала, диаметра и длины проволоки, ее количества в пучке. Во всех случаях за счет сил ударной волны конец проволоки будет удален от заготовки на расстояние большее, чем требуется для очередного разряда, и съем металла происходит за счет анодного растворения. После частичного выпрямления проволоки возможен повторный разряд, который вновь вызовет ее изгиб.

Начало третьей стадии зависит от упругости материала, центробежных сил, действующих на пучок, величины прижима электродов. После касания проволокой заготовки наступает короткое замыкание, и съем металла происходит только за счет механического царапания. При малом прижиме такого конткта может не наступить и тогда суммарная скорость съема с заготовки резко снизится.

При выходе из зоны обработки (четвертая стадия) концы проволоки сначала находятся в контакте с заготовкой, и происходит депассивация поверхности. На этой стадии механический съем для мягкой проволоки незначителен, так как усилие ее прижима к заготовке невелико. Проволока скользит вдоль заготовки, при этом возможно образование зазоров и разрядов между электродами, которые переходят в микродуговые процессы. В результате часть проволоки приваривается к обрабатываемой поверхности, некоторые куски обрываются, вызывая повышенный износ инструмента и нарушение качества поверхностного слоя детали. При выходе из зоны контакта между электродами могут возникать разряды, аналогичные показанным для стадии 1.

В табл. 6.12 приведены технологические показатели процесса обработки ЭЩ. Анализ сведений, приведенных в таблице, позволяет обосновать способ подачи инструмента. Для получения высокоэффективного технологического процесса требуется достичь за минимальное время поверхностного слоя с малой шероховатостью, не имеющего дефектного слоя. Если заготовка получена из эрозионно-стойкого материала (например, тугоплавкого вольфрамового сплава), то в процессе обработки ЭЩ под действием электрических разрядов будет наблюдаться ограниченный съем металла при незначительной высоте неровностей. Появляется заказлка поверхностного слоя, что в ряде случаев повышает его твердость, износостойкость, изменяет химический состав в зоне обработки, повышает коррозионную стойкость детали.

Суммарная производительность на всех стадиях процесса для стальных заготовок включает:

- на первой стадии подготовку межэлектродного промежутка к разряду тока при незначительном анодном растворении припуска.

Таблица 6.12. Технологические показатели процесса на различных стадиях обработки электродом-щеткой

Стадия |

Характеристика поверхности в конце стадии |

Переходное сопротивление между электродами |

|||

Высота неровностей |

Наклеп или закалка поверхности |

Наличие местных дефектов |

|||

1 |

Зависит от марки и характеристик обрабатываемого материала |

Закалка |

Не наблюдается |

Большое |

|

2 |

Низкая |

Отсутствует (без учета влияния предшествующей стадии) |

Не имеется |

Малое |

|

3 |

Низкая |

Наклеп, перенос материала с инструмента на деталь |

Приваренные отрезки проволоки |

Малое |

|

4 |

Не изменяется |

Не изменяется |

Не имеется |

Малое |

|

Электрохимическая обработка (стадия 2) позволяет удалить значительный припуск, получить высокое качество поверхности. Результат будет зависеть от времени протекания процесса, т.е. периода сохранения зазора между электродами. Это время определяется свойствами материала проволоки, конструкцией электрода-щетки, режимами обработки.

Затем (стадия 3) следует механический съем припуска, вызывающий депассивацию поверхности, дальнейшую очистку зоны обработки, удаление выступов, в том числе обрезков проволоки, оторвавшихся от инструмента, наклеп поверхностного слоя. Известно, что после наклепа скорость анодного растворения металлов возрастает, а механическая депассивация поверхности при зачистке способствует интенсификации удаления материала.

На стадии 4 имеет место депассивация поверхности без существенного съема металла и изменения показателей качества.

Для других материалов (алюминиевых сплавов и др.) стадию 1 целесообразно использовать только в начале обработки, т.е. вести процесс при попутном направлении перемещения щетки. Тогда выступы, полученные после 1 стадии, будут удалены последующими этапами обработки (стадии 2, 3), хотя производительность процесса здесь будет значительно ниже.

Выбор того или иного варианта обработки электродом-щеткой зависит от материала заготовки, характера обработки и требований, предъявляемых к поверхностному слою детали. Для каждого из возможных вариантов установлены рациональные режимы обработки (табл. 6.13), позволяющие эффективно решать конкретные технологические задачи.

В общем случае технология обработки может быть представлена следующими этапами:

- первый этап - это выбор конструкции инструмента и его размеров. Материал проволочек щетки выбирается из следующих соображений: стальная проволока рекомендуется для производительной обработки, т.к. она имеет более высокий коэффициент упругости, который необходим для обработки поверхностей с высокой твердостью и неравномерностью профиля; медная или латунная проволока рекомендуется для чистовой обработки; диаметр проволочек выбирается по рекомендациям табл. 6.13; количество проволоки, необходимое для формирования пучка; число пучков в электроде-щетке определяется по приведенным ниже зависимостям; диаметр инструмента выбирается из табл. 6.13, а наименьший шаг между пучками по периферии электрода-щетки, обеспечивающий одновременный контакт с заготовкой только одного пучка, рассчитывается по формуле

,

(6.108)

,

(6.108)

где Dщ - диаметр щетки; - величина прижима электрода-щетки к заготовке.

Таблица 6.13. Режимы обработки поверхности

электродом-щеткой

Режим и параметры инструмента |

Схема с регулированием прижима по минимальному значению припуска |

Схема с регулированием прижима по максимальному значению припуска |

Напряжение, В |

9 - 15 |

5 - 9 |

Прижим электрода-щетки к заготовке, мм |

1,0 - 2,0 |

0,05 - 0,5 |

Скорость вращения электрода-щетки, м/с |

не менее 8 |

10 - 25 |

Диаметр электрода-щетки, мм |

150 - 250 |

200 - 350 |

Диаметр проволоки, мм |

0,45 - 0,8 |

0,1 - 0,4 |

Скорость перемещения стола, мм/мин |

до 1000 |

до 20000 |

Рабочая среда |

растворы солей или токопроводящие эмульсии |

|

Движение заготовки и инструмента |

встречное или попутное |

|

- на втором этапе в качестве рабочих сред рекомендуются растворы солей (NaCl, NaNO3 и др.) с добавками до 15 % масла “Индустриальное 20” и токопроводящих эмульсий (например 97 % Н2О + 3 % Укринол 1).

- на третьем этапе изготовление деталей может осуществляться на специально спроектированном или модернизированном оборудовании для обработки электродом-щеткой. Для его работы необходимо наличие электрической цепи деталь – инструмент. Режимы обработки (напряжение, величина прижима электрода-щетки, скорость подачи, время обработки) выбираются по рекомендациям табл. 6.13. Контроль режимов обработки осуществляется оператором, работающим на оборудовании. Контроль геометрических размеров выполняется согласно действующей технологии стандартными измерительными устройствами и приборами.

Использование станков с ЧПУ для комбинированной обработки заготовок позволяет более эффективно реализовывать возможности метода путем повышения характеристик обрабатываемой детали и сокращения времени обработки. Для комбинированной обработки электродом-щеткой основной характеристикой процесса (при заданном по участкам профиле поверхности) является зависимость “прижим - производительность”. По известной величине снимаемого за один проход припуска можно однозначно найти величину прижима, обеспечивающего заданную скорость съема металла. Алгоритм обработки поверхности может быть представлен в следующем виде: таблично или в виде чертежа задается теоретический профиль поверхности детали по участкам; после установки детали касанием на холостом ходу осуществляется запись фактического профиля; далее производится сравнение действительного профиля с теоретическим и устанавливается величина максимального отклонения и положение точек, в которых оно наблюдается.

Из технологических соображений, с учетом материала и конструктивных требований конкретной детали, устанавливается первоначальная величина съема металла за один проход.

При комбинированной обработке конструктивное оформление ЭЩ и их технологические параметры оказывают решающее влияние на производительность процесса и качество обрабатываемых поверхностей. Материал проволоки ЭЩ в значительной степени определяет технологические характеристики процесса. Поэтому при выборе материала ЭЩ следует учитывать следующее:

1 – она должна быть изготовлена из токопроводящего материала, обладающего высокой электропроводностью;

2 - поверхность электрода-щетки при нахождении в рабочей среде не должна окисляться, т.е. материал проволоки должен быть устойчив к коррозии в растворах солей;

3 - проволока ЭЩ должна быть способна испытывать значительные упругие деформации без разрушения;

4 - материал проволок должен быть недефицитен и хорошо обрабатываться;

5 - электрод-щетка должна быть износостойка.

Этим требованиям в наибольшей степени отвечают медь и медные сплавы, нержавеющие стали.

Конструкции электродов-щеток весьма разнообразны Они должны быть технологичны, просты в изготовлении, обладать широкими технологическими возможностями. Типовые конструкции ЭЩ, применяющихся для обработки изделий различного назначения, представлены в табл. 6.14.

Для снятия заусенцев, облоя, скругления острых кромок, обработки плоских поверхностей большой площади используются дисковые ЭЩ, которые могут быть изготовлены секционными с расчетным шагом между проволочными секциями. При обработке внутренних поверхностей и торцев используются торцевые ЭЩ, которые могут иметь форму чашки. Для одновременной обработки нескольких поверхностей применяют комбинированные ЭЩ, содержащие пучки проволоки, направленные в разные стороны. В случае обработки узких каналов и глухих отверстий используются щетки-кисточки, которые являются частным случаем торцевых ЭЩ.

Таблица 6.14. Типовые конструкции ЭЩ

Наименование |

Особенности |

Дисковая |

Радиальные пучки проволоки по периферии втулки |

Торцевая |

Пучки проволоки расположены по оси инструмента |

Чашечная |

Пучки проволоки расположены по оси инструмента в форме кольца |

Комбинированная |

Пучки проволоки расположены по торцу и периферии втулки |

Секционная |

Пучки проволоки разделены на отдельные секции с общим токоподводом |

На практике наибольшее применение нашли дисковые электроды-щетки из проволоки диаметром от 0,1 до 0,5 мм. Для черновой обработки могут быть рекомендованы ЭЩ, изготовленные из стальной мягкой проволоки, а для чистовой - из латуни.

Диаметр каждого пучка выбирают в пределах 5...8 мм. Тогда количество проволоки, необходимое для формирования пучка:

,

(6.109)

,

(6.109)

где D - диаметр пучка; d - диаметр проволоки; k - коэффициент, учитывающий расположение проволоки в пучке, k=0,65...0,75.

Число пучков (N) в катоде-инструменте:

,

(6.110)

,

(6.110)

где Dд - наружный диаметр диска; K1 - коэффициент, учитывающий расположение проволоки при ее закреплении в дисках, он равен 0,85...0,95.

Для получения высокого качества поверхности необходимо, чтобы на периферии катода-инструмента все концы проволоки равномерно располагались по поверхности. Поэтому выступание (Н) проволоки должно быть ограничено: для стальной проволоки Н = 15...20 мм; для латунной Н = 10...12 мм. Площадь контактной поверхности, необходимой для прохождения тока (In) от дисков к пучкам:

,

(6.111)

,

(6.111)

где In = Iт/N - сила тока, которую можно пропустить к каждому пучку в месте его контакта с диском; j – плотность тока.

Здесь Iт = I1 К2 N - сила технологического тока; I1 - ток, который может быть пропущен через пучок; К2 - коэффициент, учитывающий дугу окружности инструмента, находящегося в контакте с деталью, он равен 0,25...0,35.

Сила тока, проходящего через пучок, может быть определена по формуле

.

(6.112)

.

(6.112)

Практически удобно рассчитывать высоту бурта на диске, необходимую для передачи тока:

,

(6.113)

,

(6.113)

где К3 - коэффициент, учитывающий эффективную площадь контакта пучка с диском. Для дисков из мягкой меди он равен 0,80...0,85.

Алгоритм расчета геометрических параметров электрода-щетки представлен на рис. 6.35.

Рис. 6.35. Алгоритм расчета геометрических параметров

электрода-щетки

В процессе обработки происходит износ электрода-щетки. Износ зависит от материала проволоки, их диаметра, материала обрабатываемой заготовки, режимов обработки и других факторов. Установлено, что износ ЭЩ происходит под действием на проволоку механической и эрозионной составляющей процесса. В общем виде износ ЭЩ определяется по формуле

Uщ = Uмо + Uээо, (6.114)

где Uмо - износ, возникающий за счет механического контакта проволочки с заготовкой; Uээо - износ, вызванный электроэрозионной составляющей процесса.

При обработке поверхностей с переменным припуском износ может быть значительным и зависит от выбранной схемы обработки. Возможны следующие варианты обработки.

- при использовании схемы с регулированием величины прижима ЭЩ к заготовке по минимальному значению припуска (рис. 6.31), обработка ведется по этому значению, где прижим () ЭЩ к заготовке (l – h). Здесь l - длина проволоки, h - расстояние от центрального диска до обрабатываемой поверхности в месте наибольшего припуска. Электрод-щетка вращается с угловой скоростью без подачи к зоне обработки. Обрабатываемая поверхность имеет переменный припуск Z. В процессе обработки припуск изменяется от l - h до =l-h-z. За счет этого будут изменяться прижим электрода-щетки и съем металла с заготовки. На участке с минимальным значением припуска износ электрода будет происходит в основном за счет электроэрозионной составляющей процесса и отчасти за счет механического воздействия проволочек на обрабатываемую поверхность. По мере увеличения толщины снимаемого с детали слоя материала происходит изменение соотношения составляющих процесса. При снятии припуска максимальной величины значительно увеличивается прижим электрода-щетки к заготовке и, следовательно, возрастает время контакта щетки с обрабатываемой поверхностью. Это приводит к увеличению сил механического контакта ЭЩ с заготовкой и повышенному механическому износу инструмента. Общий износ ЭЩ определяется по зависимости (6.114). Экспериментально установлено, что данная схема характеризуется высокой производительностью, а ее использование целесообразно в тех случаях, когда необходимо минимальное время на обработку заготовки. К недостатку схемы следует отнести значительный износ инструмента.

- при обработке поверхностей с острыми кромками (рис. 6.32) износ щетки также определяется по выражению (6.114). Но износ за счет механического воздействия в данном случае более значителен, чем износ от электроэрозионного воздействия. Механический износ возрастает в результате отсечки концов проволочек об острые кромки заготовок.

- обработка заготовок с местными выступами с большей величиной прижима и малой скоростью движения проволок 1 относительно заготовки 2 (рис. 6.33). В результате такой обработки возможно приваривание проволочек к обрабатываемой поверхности, вследствие чего износ ЭЩ значительно возрастает. Механическая составляющая износа значительно больше электроэрозионной. Величина износа ЭЩ определяется по зависимости (6.114). При использовании этой схемы возможно легирование поверхностей и нанесение на них специальных покрытий.

- при использовании схемы с регулированием прижима по максимальному значению припуска (рис. 6.34), обработка ведется с регулированием по максимальному значению припуска Z. Удаление припуска на участках, где его величина значительна, происходит в основном за счет электроэрозионной составляющей процесса и механического воздействия проволочек на деталь, а на участках, где граница припуска близка к нижнему пределу допуска, – за счет электрохимического растворения металла и электроэрозионного разрушения. Износ ЭЩ в данном случае определяется по зависимости (6.114). При этом износ ЭЩ от механической составляющей процесса будет значительно ниже износа от электроэрозионного воздействия. Производительность при использовании рассматриваемой схемы обработки будет ниже, чем при работе по схеме с регулированием по минимальному значению припуска, но качество получаемой поверхности окажется выше, т.к. снижается количество прижогов поверхности и микротрещин.

По а.с. 891307 предлагается конструкция электрода-щетки, позволяющей автоматически поддерживать прижим концов проволоки, независимо от износа пучков во время обработки. В станках с ЧПУ положение пучков по наружному диаметру может поддерживаться по сигналам обратной связи о реальном припуске и требуемом прижиме в зоне отработки.

В общем случае выбор схемы обработки зависит от требований производства, где каждая схема характеризуется своим износом электрода-щетки. С позиции минимизации износа ЭЩ предпочтительнее схема обработки с регулированием по максимальному значению припуска.

При использовании электрода-щетки часть жидкости сбрасывается с диска, и процесс обработки может стать неустойчивым. Если жидкость доставляется в зону обработки поливом, то обеспечить равномерность струи в большинстве случаев не удается, поэтому нередко применяют подачу через инструмент, но это заметно усложняет его конструкцию и удорожает обработку. Тем не менее появились новые способы [114] и др., позволяющие регулировать подачу жидкости по периферии электрода-щетки с подачей ее на наружную поверхность.

Недостаток или отсутствие рабочей жидкости в зоне обработки влияет на износ ЭЩ и приводит к снижению точности и качества детали. Эту проблему можно решить, если проводить обработку электродом-щеткой с непрерывной подачей на ее поверхность рабочей жидкости, при которой измеряются параметры жидкостного клина между электродом-инструментом и деталью, а скорость подачи жидкости регулируется в зависимости от этих параметров [35]. Для повышения точности обработки электродом-щеткой с горизонтальной ориентацией оси вращения рабочая жидкость подается радиально к центру ЭЩ, а скорость ее подачи изменяется в зависимости от давления в жидкостном клине в верхней точке периферии инструмента (патент РФ № 1797533). Использование предложенного способа обработки деталей позволяет за счет лучшего регулирования количества электролита, поступающего непосредственно в зону обработки, снизить износ электрода-инструмента.

В ряде случаев при обработке пластичных токопроводящих металлов наблюдается повышенный износ электрода-щетки и снижение качества обработки за счет местных дефектов от воздействия проволоки на поверхность заготовки. С целью снижения износа ЭЩ предложена ее новая конструкция (а.с. № 1646729), в которой она представляет собой втулку с консольно закрепленной проволокой, помещенной в трубку из эластичного диэлектрика. Трубка короче проволоки и может скользить относительно нее. Обработка на черновом этапе основана на комбинированном эрозионнохимикомеханическом съеме металла при частоте вращения, исключающей касание диэлектрической трубкой обрабатываемой поверхности. На чистовом этапе обработки ЭЩ отводят от заготовки на расстояние, при котором не возникают электрические разряды между электродами, далее увеличивают частоту вращения до значения, при котором трубка удлиняется и касается поверхности детали. Использование предложенной конструкции электрода-щетки позволило снизить ее износ за счет уменьшения механического контакта проволочек с заготовкой и устранения их отсечки.

По а.с. 914227 в качестве инструмента используется проволока, обладающая эффектом памяти и способная многократно изменять форму. При подходе пучков к зоне обработки они принимают форму, заложенную в память металла, где изгиб концов устраняет удар проволоки о кромку заготовки. При достижении концами проволоки поверхности заготовки ток возрастает, происходит нагрев пучков и проволока приобретает рабочее положение. При использовании предложенного способа рассчитывают величину напряжения из условия получения разряда между ЭЩ и заготовкой на первой стадии процесса. Как правило, расчетная величина напряжения не выходит за верхний предел, приведенный в таблице 6.13.