- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Стадии измельчения

Стадии |

Максимальный размер куска (зерна), мм |

|

До измельчения |

После измельчения |

|

Дробление: крупное среднее мелкое Помол: грубый тонкий сверхтонкий

|

≥500 мм 100…500 мм 50…100 мм

5,0…200 мм 0,1…5,0 мм 0,05…0,1 мм

|

100.. 350 мм 40... 100 мм 5. ..20 мм

0,1. ..5,0 мм 0,05...0,1 мм

dк

|

При проектировании или выборе готового дробильно-размольного оборудования необходимо знать прочность измельчаемого материала, т.е. его способность сопротивляться разрушению под действием внешних силовых факторов.

Прочностные характеристики измельчаемых материалов оценивают пределами прочности при сжатии σсж, растяжении - σр, определяемые экспериментальным путем по величине разрушающего усилия при испытании образцов кубической или цилиндрической формы при одноосном нагружении.

Существует классификация материалов в зависимости от значений предела прочности на сжатие σсж (МПа):

мягкие – σсж < 10 МПа;

средней прочности – σсж =10÷50 МПа;

прочные – σсж > 50 МПа.

Для добываемых природных материалов характерна большая неоднородность структуры и разброс механических свойств. Это является следствием анизотропии исходных материалов, наличия инородных включений, различной пористости, влажности и других дефектов. Так модуль упругости Е и σсж меняется в пределах 25÷30%. Тем не менее, при расчете усилий и энергозатрат связь нормальных напряжений σсж с деформацией ε описывают законом Гука σ = ε·Е, вводя в расчет усредненное значение модуля упругости материала Е.

Теории измельчения.

Основным вопросом теории измельчения является выявление зависимости между энергозатратами и степенью измельчения, формой и гранулометрическим составом получаемых дисперсных частиц, их физико-механическими свойствами и т.д. Многофакторность процесса измельчения, стохастичность (случайный характер) свойств измельчаемых материалов привели к тому, что существующие теории измельчения являются приближенными, учитывающими лишь наиболее важные рабочие параметры процесса измельчения и характеристики материала.

1. Теория П.Реттингера (1867г.): работа А при измельчении материала пропорциональна площади вновь образованной поверхности ΔF, т.е.

А = К1∙ΔF, где К1 – коэффициент пропорциональности

Теория Реттингера не учитывает затраты энергии на упругую деформацию дробимых тел, предшествующую их разрушению, и связывает расход энергии с конечным результатом процесса измельчения – степенью измельчения i. Эта теория адекватна (применима) в основном при мелком дроблении и помоле материалов.

2. Теория В.Л.Кирпичева (1874г.) и Ф.Кика (1885г.) оценивает энергию, расходуемую на упругое деформирование материала, но не учитывает затраты энергии на образование новых поверхностей.

В соответствии с этой теорией, с учетом того, что работа A упругих сил P при одноосной деформации Δℓ по закону Гука:

где P – усилие, вызывающее деформацию Δℓ;

l и F – первоначальная длина и площадь поперечного сечения деформируемого элемента;

σ и Е – напряжение и модуль продольной упругости измельчаемого материала;

V=F∙l – объем деформируемого элемента.

3. Теория П.А.Ребиндера (1940г.) и Ф.Бонда (1951г.) формулирует попытку обобщить теории П.Реттингера и Кирпичева-Кика. В соответствии с этой теорией энергия передаваемая материалу при сжатии, распределяется вначале по его объему (стадия упругой деформации) и следовательно пропорциональна кубу характерного линейного размера dэн³ (или объему V тела – теория Кирпичева-Кика), а с момента образования трещин концентрируется на их поверхностях и становится пропорциональной dэн². Математическая интерпретация теории измельчения Ребиндера-Бонда следующая:

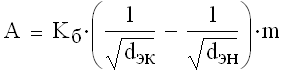

работа А [Дж], необходимая для измельчения m[кг] материала от средней крупности dэн (до измельчения) до средней крупности dэк (после измельчения) равна:

где Кδ – коэффициент пропорциональности.

Во ВНИИстойдормаше на основании опытных исследований предложена эмпирическая формула для расчета мощности N[кВт] электродвигателя дробилок:

где Еi – энергетический показатель, зависящий от физико-механических свойств перерабатываемого материала (для универсальных дробилок Еi max≈8 кВт*ч/т);

Км – коэффициент масштабного фактора, Км =f(dн);

dн – средневзвешенный размер кусков исходного и материала;

Qм – производительность [кг/с].

Условность рассмотренных теорий измельчения заключается в сложности переноса теоретических результатов на процессы измельчения реальных промышленных материалов.

Анализ работы промышленных измельчителей и специальные лабораторные исследования показывают на то или иное приближение к различным теориям измельчения в зависимости от исследованных типов дробильно-размольного оборудования.

Так процессы дробления в щековых дробилках наиболее удачно описываются на основании теории Кирпичева-Кика.

В мельницах сухого измельчения: шаровых барабанных, валковых и шарокольцевых среднеходных, молотковых, работающих в замкнутых циклах с центробежными классификаторами сыпучих материалов, процесс измельчения протекает в соответствии с теорией Ребиндера-Бонда.

Закон Реттингера наилучшим образом описывает процесс измельчения в мельницах с периодической или непрерывной загрузкой, работающих в открытом цикле (без классификаторов), а также в молотковых, роторных, конусных и валковых дробилках.