- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Технологический и динамический расчеты инерционных грохотов.

Технологический расчет включает определение основных параметров вибрации короба, а также производительности грохота.

Применяют два метода расчета инерционных грохотов, которые дополняют друг друга. Метод В.А. Баумана предполагает использование справочных таблиц для грохотов с размерами отверстий сит более 5 мм. Однако в химической промышленности основную массу подлежащего грохочению материала, исчисляемую многими миллионами тонн, составляют минеральные удобрения. Размер ячеек мелкого сита при грохочении минеральных удобрений обычно составляет 1 мм. Такие грохоты следует рассчитывать по методу В.А. Олевского ,для которого справочные таблицы разработаны применительно к системам с размерами ячеек 0,1 мм и более.

Расчет по методу В.А. Баумана.

Производительность, эффективность грохочения и способность грохота к самоочищению отверстий сит от зерен зависят от совокупности трех факторов: частоты и амплитуды колебаний, а также траектории движения сита.

Экспериментально установлено, что отверстия сита не забиваются зернами, т.е. происходит его самоочищение, если высота подбрасывания зерен над поверхностью сита h превышает 0,4 размера отверстия сита.

Рис. 122 Схемы к определению траектории движения зерен материала при горизонтальном (а) и наклонном (б) расположении сита.

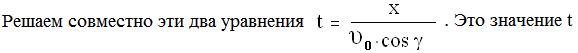

Исходя из этого условия, скорость движения просеивающей поверхности рассчитывают следующим образом. Для грохота с горизонтальной просеивающей поверхностью (рис.122, поз.”а”),траекторию движения подбрасываемого зерна описывают параметрическими уравнениями:

,

,

где y и x – координаты траектории подбрасываемого зерна; υ0 – максимальная скорость в направлении колебаний; γ – угол наклона направления колебаний к горизонтали.

Подставляем в уравнение:

Находим экстремальное (максимальное) значение уmax=h (где h – максимальная высота подбрасываемого зерна над поверхностью сита) и соответствующее ему значение х=х1. Для этого приравниваем нулю первую производную уравнения (А'):

Обозначив уmax=h и х=х1 подстановкой этих значений в уравнение (А'), получаем:

![]()

![]()

![]()

Для наклонных грохотов (рис.124, поз.“б”) траектория движения зерна описывается параметрическими уравнениями:

где α – угол наклона сита к горизонту.

Решая совместно эти два уравнения (ход решения аналогичен предыдущему алгоритму), получаем:

При уmax=h и соответствующем значении х=х1 (где х1 – длина траектории, для которой y принимает максимальное значение y=уmax=h). Повторяя путь отыскания экстремума функции y=Ψ(х), получаем значение υ0 для наклонного сита:

![]()

Скорость колебаний сит υ0=Аω, где А – амплитуда колебаний; ω – угловая частота вынужденных колебаний грохота.

Виброускорение сита грохота ац =ω²A. При выборе параметров колебаний грохота виброускорение ограничивают значением 80 м/с², так как по опытным данным установлено, что при больших ускорениях сита быстро изнашиваются и появляются трещины в коробе.

Обычно амплитуду колебаний принимают равной 2-5 мм.

Направление вращения вала вибровозбудителя грохота с круговыми колебаниями существенно влияет на условия работы грохота. На рис.118 и 119 показано обычно принимаемое направление вращения вала. При изменении направления вращения вала эффективность грохочения существенно повышается при одновременном снижении производительности.

Для определения производительности грохота ВНИИстройдормаш рекомендует эмпирическую формулу:

![]()

где Q – производительность сита, м³/ч; F – площадь поверхности сита, м²;k1 – коэффициент, учитывающий угол наклона сита к горизонтали; k2 – коэффициент, учитывающий содержание нижнего класса в исходном материале; k3 – коэффициент, учитывающий содержание в нижнем классе зерен размером меньше половины диаметра отверстия сита; m – коэффициент, учитывающий неравномерность питания, размеры и форму зерен, тип грохота; q – удельная производительность 1 м² сита с данным размером ячеек м³/(м²ч).

Значения q, k1, k2, k3 приведены ниже.

Значения q:

Размер квадратного отверстия в свету, мм 5 7 10 14 16 18 20

q 12 16 23 32 37 40 43

Размер квадратного отверстия в свету, мм 25 35 37 40 42 60 70

q 46 50 60 62 64 80 82

Удельная производительность q определяется на стандартном составе материала при содержании зерен нижнего класса 60% и содержании в нижнем классе зерен с размером меньше половины отверстия сита – 50%. Значения q принимают по справочным таблицам и графикам.

Значения k1:

Угол наклона сита, …º 9 10 11 12 13 14 15 16

k1 0,45 0,50 0,56 0,61 0,67 0,73 0,80 0,86

Угол наклона сита, …º 17 18 19 20 21 22

k1 0,92 1,00 1,08 1,18 1,17 1,25

Значения k2:

Содержание зерен нижнего класса

в исходном материале, % 10 20 30 40 50 60 70 80 90

k2 0,58 0,66 0,76 0,84 0,92 1,00 1,08 1,17 1,25

Значения k3:

Содержание в нижнем классе

зерен размером меньше половины

размера отверстия, % 10 20 30 40 50 60 70 80 90

k3 0,63 0,72 0,82 0,91 1,00 1,09 1,18 1,28 1,37

Значение коэффициента m: для горизонтального грохота при классификации материалов типа гравия m = 0,8, щебня – m – 0,65; для наклонного инерционного грохота соответственно m=0,60 и m=0,50.

Эффективность грохочения:

![]()

где е – эталонная эффективность грохочения; k'1 – коэффициент, учитывающий угол наклона грохота; k'2 – коэффициент, учитывающий содержание нижнего класса в исходном материале; k'3 – коэффициент, учитывающий содержание в нижнем классе зерен с размерами меньше половины отверстия сита.

Значения k'1, k'2, k'3 приведены ниже.

Значения k'1:

Угол наклона, … 0 9 12 15 18 21 24

k' 1,00 1,07 1,05 1,03 1,00 0,96 0,88

Значения k'2:

Содержание зерен нижнего класса

в исходном материале, % 20 30 40 50 60 70 80

k'2 0,86 0,90 0,95 0,97 1,00 1,02 1,03

Значения k'3:

Содержание в нижнем классе зерен

размером меньше половины размера

отверстий, %20 30 40 50 60 70 80

k'3 0,90 0,95 0,98 1,00 1,01 1,03 1,04

Для горизонтальных грохотов с прямолинейными колебаниями при обработке щебня (дробленый материал) эталонная эффективность e=89%, гравия (материал со скругленными зернами) e=91%, для наклонных грохотов с круговыми колебаниями соответственно для щебня и гравия e = 86 и 87%.

Расчет по методу В.А. Олевского.

В.А. Олевский предложил следующие оптимальные параметры работы грохота с круговым движением:

r = 0,15b + 1,

где r – радиус круговых колебаний грохота, мм; b – размер ячеек в свету, мм. Для грохота с прямолинейными колебаниями короба r=A. Частота колебаний (вращения эксцентрика) в минуту:

Производительность грохота по исходному питанию, т/ч:

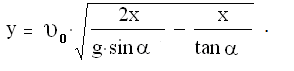

![]()

![]()

где μ – поправочный коэффициент на точность отсева; q0 – допускаемая расчетная (при эффективности грохочения E = 92,5%) объемная производительность, м³/(м²ч); B0 – расчетная ширина сита, м; L – рабочая длина сита, м; ρн – плотность материала при свободной насыпке, т/м³;

где E – заданная эффективность грохочения, %.

Ширину B0 сита обычно принимают равной 0,95 фактической ширины B. Значения q0 в зависимости от размера b ячеек сита приведены в таблице 23.

Таблица 23

Допускаемая производительность q0 при E = 92,5%

b, мм |

q0, м³/(м²ч) |

b, мм |

q0, м³/(м²ч) |

b, мм |

q0, м³/(м²ч) |

0,1 0,15 0,20 0,30 0,5 1 2 |

0,167 0,25 0,33 0,5 0,84 1,67 3,33 |

3 5 6 8 10 12 14 |

5 8,4 10 13,3 16,7 20 23,4 |

16 20 25 30 50 75 100 |

26,7 33,3 41,7 50 83,4 125 167 |

Производительность грохота, определяемая по формуле (D') обеспечивается при оптимальных параметрах работы грохота: амплитуде колебаний, скорости и угле наклона.

Угол наклона грохота (α°) выбирают по эмпирической формуле:

,

,

где

– пропускная способность сита.

– пропускная способность сита.

Оптимальная скорость движения материала по поверхности сита, мм/с:

![]()

где

– фактическая объемная производительность,

м³/(м²ч).

– фактическая объемная производительность,

м³/(м²ч).

Динамический расчет грохотов.

Расчет амплитуды колебаний виброгрохота.

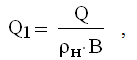

Грохоты как с круговым, так и с прямолинейным движением сит работают, как правило, далеко за резонансным режимом. В первом приближении амплитуду колебаний A грохота с прямолинейным движением короба можно определить из условия неподвижности центра масс

M·A = Mд·rд , (E')

где M – масса движущихся частей, включая массу короба, вибровозбудителя и материала, находящегося на поверхности сита; Mд – масса неуравновешенных частей двух дебалансов; rд – расстояние от оси вала до точки центра ЦМ неуравновешенной массы дебаланса (рис.123); Mд·rд – дебалансный момент.

Рис. 123 Схема расположения неуравновешенной массы дебаланса.

При заданных М и А можно найти произведение Mд·rд (дебалансный момент) из уравнения (E'). Задаваясь величиной одного из сомножителей, определяют значение второго. Подбором находят наиболее приемлемое решение.

Расчет мощности, расходуемой на процесс грохочения по методу профессора Баумана В.А.

При грохочении материала энергия расходуется на преодоление трения Nтр в подшипниках грохота, на транспортирование материала и прохождение зерен сквозь отверстия сит Nгр, на трение в опорах, а также на компенсацию потерь в электродвигателе. Т.е. по методу В.А. Баумана мощность определяется двумя составляющими, одна из которых – мощность на трение в роликоподшипниках, кВт:

![]()

где Mтр = FfD/2 – момент трения в подшипниках, Н·м (F – нагрузка на подшипник, H; f – приведенный коэффициент трения, для подшипников качения f = 0,001…0,005; D – диаметр вала, м); ω – угловая скорость, рад/с.

Для определения второй составляющей мощности Nгр, затрачиваемой на транспортирование материала и его прохождение сквозь сито, можно предложить следующий весьма упрощенный метод.

Работа, затрачиваемая на подбрасывание материала, за одно колебание A1=mмv²/2, где mм – масса материала, находящегося на ситах, кг; υ – скорость поверхности сита в момент подбрасывания, м/с (для грохота с прямолинейными колебаниями υ = ω·А, для грохота с круговым движением υ = ω·r).

Мощность, развиваемая при подбрасывании материала, кВт:

![]()

Фактическая мощность может быть больше, если учесть работу, затрачиваемую на преодоление сил трения материала о сито, и возможность встречи падающего материала с движущимся навстречу ситом. Принимают:

![]()

Мощность электродвигателя находят с учетом его КПД ηэл:

,

где

,

где

![]() .

.

По каталогу выбирают электродвигатель ближайшей большей мощности и одновременно по справочным данным уточняют значение ηэл для подобранного двигателя.

Кроме того, необходима проверка мощности электродвигателя по времени пуска грохота:

где Jэл, Jв и Jк – момент инерции соответственно ротора электродвигателя, вращающихся частей вибровозбудителя и колеблющегося короба, кг· м²; ωэл – угловая скорость электродвигателя, рад/с; k – коэффициент кратности пусковой мощности электродвигателя (из паспорта электродвигателя); Nэл – мощность электродвигателя, кВт.

По рекомендации В.А. Баумана время пуска t не должно превышать 5 с.

В качестве опор для короба обычно применяют цилиндрические пружины сжатия. Ранее грохоты опирали на рессоры, представляющие собой пакет из полосовой пружинной стали. Однако из-за существенного увеличения амплитуды колебаний при переходе через резонансную угловую частоту рессоры быстро выходили из строя. В некоторых случаях в качестве упругих опор применяют надувные подушки (пневмобаллоны) из прорезиненной ткани. Особенность этих устройств заключается в большей грузоподъемности при сравнительно низкой жесткости, нелинейности характеристики, улучшающей амортизационные свойства опоры, надежности, бесшумности и простоте обслуживания.

Пружины проверяют на прочность и устойчивость. Жесткость пружин, применяемых в современных грохотах, обеспечивает зарезонансный режим колебаний. Для обеспечения плавного и бесшумного перехода через резонансную частоту выбирают минимально допустимую жесткость пружин. Обычно при статическом нагружении сжатие пружин в 5-10 раз превышает амплитуду колебаний грохота.

Технические характеристики инерционных грохотов приведены в ГОСТ 23788-79. Для борьбы с резонансом используют также резиновые ленты, охватывающие прижимную подвеску, демпферы сухого трения, вибраторы с выдвижными дебалансами и другие методы демпфирования.