- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Дробилки ударного действия.

Дробилки ударного действия используются для измельчения малоабразивных материалов средней прочности и мягких материалов. В этих машинах достигается достаточно высокая степень измельчения i =15-20, а в отдельных случаях до i =50, что позволяет уменьшить число стадий дробления. Эти машины отличаются простотой конструкции, малой металлоемкостью и удобством обслуживания.

Дробление материала происходит под воздействием механического удара. При этом кинетическая энергия движущихся тел частично или полностью переходит в энергию деформации разрушения.

По конструктивному исполнению различают роторные дробилки (схема на рис.48, позI), молотковые дробилки (схема на рис.48 поз.II, рис.49, рис.50), пальцевые измельчители - дезинтеграторы и дисмембраторы (см. рис.51, рис 52, рис.53), дезинтеграторы рис.54 и рис.55.

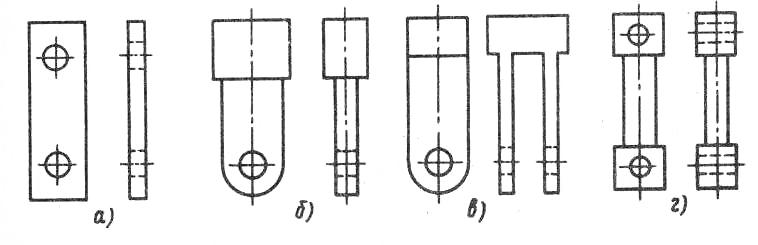

Рис. 48. Основные схемы одно- (а, б) и двухроторных (в, г) дробилок: I – роторные, II – молотковые; б – реверсивные; в – одноступенчатые; г – двухступенчатые.

Рис. 49. Схема однороторной нереверсивной молотковой дробилки. Вариант с выдвижной колосниковой решеткой.

Рис. 50. Схема однороторной нереверсивной молотковой дробилки. Вариант без колосниковой решетки с очисткой стенок от налипающего материала специальными устройствами конвейерного типа.

Рис. 51. Дисмембратор с горизонтальной осью вращения диска: 1 – корпус; 2 – откидная крышка; 3 – пальцы откидной крышки; 4 – приемная воронка; 5 – диск; 6 – пальцы диска; 7 – приводной вал; 8 – зажимная гайка.

Рис. 52 . Дисмембратор с вертикальной осью вращения барабана: 1 – станина; 2 – приводной вал; 3 – лопасти; 4 – нижний диск; 5 – пальцы; 6 – верхний диск; 7 – корпус сепаратора; 8 – отбойник; 9 – питающая труба; 10 – выводной штуцер; 11 – воздушные окна.

Рис. 53. Общий вид дисмембратора: 1 – бункер; 2 – питатель; 3 – корпус; 4 – диск; 5 – пальцы диска; 6 – кольцевая решетка; 7 – откидная створка; 8 – приемная воронка; 9 – пальцы створки.

Рис. 54. Дезинтегратор: 1 – станина; 2 – стойка с подшипниками; 3 – шкив; 4 – вал; 5 – ступица; 6 – приемная воронка; 7 – кожух; 8 – диск; 9 – пальцы.

Рис.55. Схема движения материала в дезинтеграторе.

В роторных дробилках рабочим дробящим органом является ротор с жестко закрепленными билами. Куски материала, подаваемые в такую дробилку, подвергаются ударам бил, отбрасываются на отражаемые плиты, вновь отражаются на ротор, соударяются между собой. При этом в ударе била по куску дробного материала участвует вся масса ротора, что позволяет применять такие машины для крупного дробления.

Молотковые дробилки отличаются от роторных тем, что рабочие органы – молотки – шарнирно подвешены к ротору и процесс дробления определяет лишь кинетическая энергия самого молотка. В большинстве конструкций молотковых дробилок имеется колосниковая решетка, на которой процесс измельчения сопровождается истиранием материала.

Перечисленные конструктивные типы дробилок ударного действия могут быть одно – и двухроторными, с нереверсивным и реверсивным вращением роторов. Реверсирование вращения роторов позволяет использовать обе стороны бил (молотков) без их переустановки. Окружные скорости рабочих органов в дробилках могут достигать 60-65 м/сек. и более. Технические характеристики некоторых отечественных дробилок ударного действия приведены в табл. 11 и в табл.12.

Таблица 11

Технические характеристики роторных дробилок (по ГОСТ 12375 и каталогу обогатительного оборудования)

Показатели |

ДРК-8×6 (СМД-85) |

ДРК-12×10 (СМД-86) |

ДРК-16×12 (СМД-95) |

ДРК-20×16 (СМД-87) |

ДРК-10×10 (СМД-75) |

ДРК-12×12 (СМД-94) |

Диаметр×длина ротора D×L, мм |

800×600 |

1250×1000 |

1600×1200 |

2000×1600 |

1000×1000 |

1250×1250 |

Частота вращения ротора п, мин-1 |

486; 675; 935 |

296; 417; 530 |

239; 316; 418 |

190; 290; 380 |

410; 580; 735; 915 |

306; 367; 440 |

Окружная скорость бил ротора и, м/с |

20; 26,5; 35 |

20; 26;,5; 35 |

20; 26;,5; 35 |

20; 26;,5; 35 |

20; 24; 28,8 |

20; 24; 28,8 |

Наибольший размер загружаемых кусков dM, мм |

400 |

600 |

800 |

1100 |

До 300 |

375 |

Зазор между колосниками решётки b, мм |

16…160 |

25…250 |

22…320 |

40…400 |

16…200 |

20…250 |

Производительность, Q, м3/ч |

55 |

125 |

200 |

370 |

До 125 |

200 |

Электродвигатель: мощность N, кВт |

40 |

110 |

160 |

250 |

122 |

200 |

Масса дробилки М, кг |

6000 |

13850 |

29830 |

59380 |

9170 |

16750 |

Таблица 12

В пальцевых измельчителях рабочими органами являются два диска (корзины) с установленными по их периметру кольцевыми рядами дробильных пальцев, причем пальцы одного диска проходят между рядами пальцев другого диска. Число оборотов дисков достигает 500-900 об./мин. Подлежащий измельчению материал подается во внутреннюю зону к центрам дисков по течке. Конструкции пальцевых измельчителей подразделяются на измельчители с одним вращающимся диском и одним неподвижным диском – дисмембраторы и с двумя вращающимися навстречу друг другу дисками - дезинтеграторы. Пальцевые измельчители не имеют предохранительных устройств, защищающих их от поломок при попадании недробимых тел. Поэтому перед подачей на измельчение материал пропускают через сепаратор недробимых тел. Технические характеристики отдельных типов отечественных дезинтеграторов и дисмембраторов приведены в табл.13.

Таблица 13

Технические характеристики дезинтеграторов и дисмембраторов

Показатели |

Дезинтеграторы |

Дисмембраторы |

||||

ДЗГ-630-УО1 |

ДЗГ-630-УВ1 |

П1-0,25-0-У-01 |

П1-0,63-0-У-01 |

П2-0,63-0-У-01 |

П2-0,63-В-У-02 |

|

Производительность, кг/ч |

До 1500 |

До 1500 |

100…300 |

500…1500 |

500…1500 |

500…1500 |

Размер частиц исходного продукта, мм |

До 30 |

До 30 |

До 30 |

До 30 |

До 30 |

До 30 |

Размер частиц готового продукта, мм |

50…100 |

50…100 |

50…150 |

50…150 |

50…100 |

50…100 |

Диаметр ротора, м |

0.63 |

0.63 |

0.25 |

0.63 |

0.63 |

0.63 |

Частота вращения ротора (роторов), мин-1 |

1450 |

1450 |

10000 |

3626 |

1470 |

1470 |

Мощность электродвигателей, кВт |

22 |

22 |

7.5 |

22 |

22 |

22 |

Масса, кг |

1900 |

2090 |

245 |

1498 |

1839 |

2117 |

Примечание: Дезинтегратор ДЗГ-630-УО1 изготавливается для взрывобезопасной рабочей среды, ДЗГ-630-УВ1 – для взрывоопасной. |

||||||

Конструкция однороторной нереверсивной дробилки.

По технологическому признаку в соответствии с ГОСТ 12375-70 эти машины разделяют на три класса: дробилки роторные крупного дробления (ДРК), рассчитанные на прием кусков 0.5-0.6 диаметра ротора, среднего (ДРС) – 0.1-0.3 диаметра ротора и мелкого (ДРМ) – менее 0.1 диаметра ротора.

Рассмотрим конструкцию однороторной нереверсивной дробилки на примере дробилки СМД – 86 (рис.56). Этот тип дробилок относится классу роторных дробилок крупного дробления (ДРК) .

Рис. 56. Однороторная дробилка СМД-86:

1 – ротор; 2 – станина; 3 – верхняя часть корпуса; 4 – приемное отверстие; 5,9 – отражательные плиты; 6 – регулировочный механизм; 7,8 – футеровки отражательных плит и корпуса дробилки; 10 – выходная щель; 11 – било.

Камеры дробления дробилки образуются ротором 1,отражательными подпружиненными качающимися плитами 5 и 9 и боковыми стенками корпуса машины. В рассматриваемой дробилке две камеры дробления – их количество определяется количеством отражательных плит. Исходный материал через приемное отверстие 4 попадает в камеру «А» и направляется на ротор 1. Приемное отверстие снабжают цепной завесой, предохраняющей от выбрасывания кусков материала под воздействием бил. Ударами бил 11 быстровращающегося ротора материал разрушается и отбрасывается на первую отражательную плиту 5, при ударе о которую измельченные куски дополнительно разрушаются. Частицы измельченного материала от отражательной плиты 5 снова отбрасываются на ротор, разрушаются и отбрасываются в выходную щель b1 между отражательной плитой 5 и внешней окружностью вращения бил ротора. Частицы дробимого материала, прошедшие первую отражательную плиту 5, попадают во вторую камеру дробления «Б», где снова дробятся и затем выбрасываются ротором из дробилки через щель b2.

Ротор 1 представляет собой массивную цилиндрическую отливку с продольными пазами для установки бил и замыкающими их торцевыми дисками. Число рядов бил, изготовленных из износостойкой стали, может достигать 2-6 и зависит от типа дробилки. Торцевые диски, крепящиеся к ротору болтами, защищают от абразивного износа торцевые стенки ротора. В рассматриваемой дробилке 3 ряда бил. Для надежного раскрепления их в пазу ротора используют распорные брусья и клинья. Конструкции бил приведены рис.57.

Рис. 57. Схемы бил: а – без переустановки; б, в, г – с переустановкой.

Большинство конструкций бил при износе рабочей поверхности предусматривают возможность их перестановки в новое положение, при котором в работу вступают неизношенные поверхности.

Значительное число оборотов ротора дробилки выдвигает высокие требования к его балансировке. В связи с этим при изготовлении ротор проходит статическую балансировку, а диаметрально противоположные била подбирают одинаковыми по массе.

Подшипники качения вала ротора насажены на конические разрезные втулки (аналогично подшипникам качения главного вала щековой дробилки (см. рис.5а)).

Рис. 58. Подшипниковый узел главного вала щековой дробилки: 1 – круглая гайка со стопорной лепестковой шайбой; 2 - круглая гайка со стопорной лепестковой шайбой внутренняя; 3 – самоустанавливающийся роликовый сферический подшипник; 4 – разрезная коническая втулка с резьбой.

Корпуса подшипников установлены снаружи корпуса дробилки, а место прохода вала ротора дробилки сквозь корпус защищено специальным уплотнением.

Корпус дробилки рис.56 состоит из станины 2, верхней неподвижной и откидывающейся частей. Открывающаяся часть корпуса обеспечивает доступ к внутренним устройствам дробилки и крепится к неподвижной части корпуса и станине струбцинами или быстроразъемными откидными болтами.

Корпус дробилки против торцов ротора расширяется, образуя защитные ниши, в которые утоплены торцевые диски ротора. Такая конструкция предохраняет неподвижные ниши и вращающиеся торцевые диски от абразивного износа дробимым материалом.

Нижняя часть отражательных плит 5 и 9, подверженная наибольшему износу, защищена броневой футеровкой 7 и 8.

Отражательные плиты снабжены пружинными возвратно-регулируемыми устройствами 6 с резиновыми амортизаторами. Пружины возвращают плиты в начальное положение после прохождения через камеру дробления недробимого предмета. Размеры выходных щелей регулируют с помощью гаек, установленных снаружи корпуса.

Конструкция молотковой дробилки.

Конструкцию молотковой дробилки рассмотрим на примере дробилки СМ-170Б (рис.59).

Рис. 59. Молотковая однороторная дробилка СМ-170Б:

1 – ротор; 2 – корпус; 3 – муфта; 4 – двигатель; 5 – отбойный брус; 6,7 – подвесная и выдвижная решетки; 8 – роликоподшипник.

Корпус 2 дробилки сварной, имеет по оси ротора 1 разъем в горизонтальной плоскости. Разъемные части (станина и верхняя часть) крепятся между собой болтами. Внутренние стенки корпуса защищены от износа броневыми футеровками. Верхняя часть корпуса имеет вертикальные разъемы, позволяющие откидывать переднюю или заднюю стенки для замены изношенных деталей машины. Под броневыми плитами в прямоугольных гнездах нижней части станины размещается отбойный брус 5, рабочая сторона которого предохранена от износа броневой футеровкой. Для регулирования зазора между молотками ротора и отбойным брусом последний перемещают в горизонтальном направлении параллельно оси ротора. Вал ротора соединен с валом электродвигателя 4 упругой муфтой 3. Материал непрерывным потоком подается через приемное отверстие в верхней части корпуса дробления, где молотками вращающегося ротора отбрасываются куски дробимого материала на броневые плиты и дробятся о них. Затем измельчаемый материал дробится молотками на отбойном брусе 5, дополнительно измельчается на колосниковых решетках: подвесной 6 и выдвижной 7 и проваливается сквозь щели решеток в разгрузочный бункер. Конструкция дробилки позволяет при необходимости устанавливать необходимые зазоры между рабочими кромками головок молотков вращающегося ротора и рабочими кромками броневых плит, отбойного бруса, подвесной и выдвижной решеток.

Рис. 59а. Выдвижная колосниковая решетка: 1 – сменные колосники; 2 – каркас; 3 – катки; 4 – болты.

Выдвижная колосниковая решетка (рис.59а) опирается четырьмя катками 3 на опорные рельсы, установленные внутри нижней части станины. Каркас 2 выдвижной колосниковой решетки облицован сменными колосниками 1. Отверстия в колосниках наклонены в сторону движения материала, имеют трапецеидальное сечение и расширяются в сторону разгрузки. Зазор между выдвижной колосниковой решеткой и молотками ротора регулируется поступательным перемещением опорных рельсов вместе с выдвижной тележкой в вертикальной плоскости параллельно оси ротора посредством вращения регулировочных эксцентриков. В рабочем положении решетка фиксируется стопорными винтами, смонтированными на боковых стенках станины. Подвесная (качающаяся) решетка в нижней части опирается на зубчатую рейку, что позволяет регулировать зазор между ней и молотками ротора. Конструкция подвесной решетки представляет собой сварной каркас, к которому крепятся сменные колосники, аналогичные колосникам выдвижной решетки.

Рис. 60. Ротор молотковой дробилки:

1 – вал; 2 – ось молотка; 3 – молоток; 4 – диски; 5 – подшипник; 6 – шпонка.

Ротор дробилки (рис.60) представляет собой горизонтальный вал 1, вращающийся в двух роликоподшипниках 5, укрепленных на конусных разрезных втулках. На валу 4 размещён пакет дисков 4,дистанционируемых на валу распорными втулками. Через диски по длине ротора пропущены и законтрены оси 2,на которых шарнирно рядами подвешены молотки 3.В зависимости от заданной крупности дробимого продукта могут устанавливаться 2,3 или 6 рядов молотков. Конструктивные схемы большинства молотков, показанные на рис.61 предусматривают многократное использование их рабочих поверхностей.

Рис.61. Схемы молотков с рабочими поверхностями: а и г – четырьмя; б и в – двумя.

На рис.62 показана схема быстроходной молотковой дробилки с подвижной передней стенкой.

Рис. 62. Схема быстроходной молотковой дробилки ДМПП 1200×1000 мм:

1 – подвижная дробящая плита (пластинчатый транспортер); 2 – стальная неподвижная опорная плита; 3 – стержни для подвески молотков; 4 – швеллер-скребок для очистки подвижной дробящей плиты от налипшего влажного материала; 5 – вертикальное подвижное очистное устройство (пластинчатый транспортер).

Молотковые дробилки такого типа применяются для измельчения глинистых, влажных и налипающих материалов. Устройство ротора этой дробилки аналогично описанным выше. На подвижной плите 1, которая является настилом наклонного пластинчатого транспортера и движется сверху вниз со скоростью 0,1-0,2 м/сек происходит дробление материала при соударении с молотками ротора. Вращение ротора дробилки совершается в одном направлении с движением подвижной плиты. Чтобы усилить воздействие ударов молотков на материал, под подвижной плитой размещена стальная неподвижная массивная плита 2. Дробилка такого типа может работать без разгрузочной решетки. Это упрощает конструкцию и эксплуатацию. Налипающий на подвижную плиту измельченный материал сбрасывается с нее при огибании ею нижней звездочки и соскребывается полкой неподвижного швеллера 4. В дробилке имеется второе очистное устройство 5, аналогичное по конструкции ленте 1 и экранирующее заднюю стенку корпуса дробилки. Отделение налипшего материала происходит при огибании лентой ведущей и ведомой звездочек, а также за счет колебаний пластин транспортной ленты.