- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Основные расчеты щековых дробилок.

При расчете дробилок задаются максимальными размерами кусков дробимого материала dн мах и продуктов дробления dк мах, прочностью материала σвр сж, плотностью материала ρ, производительностью дробилки.

Ширину “В” загрузочного отверстия дробильной камеры щековой дробилки выбирают из условия размещения куска максимального размера dн мах в верхней части этой камеры: В=(1,2÷1,25)dн мах. Ширина выходной щели в нижней части камеры выбирается из условия b≈0,8 dк мах.

Условие захвата (невыбрасывания) материала.

Рассмотрим схему приложения сил к куску измельчаемого материала при его захвате.

Угол α между неподвижной и подвижной щеками (угол захвата) определяют исходя из условия недопущения выбрасывания материала из дробильной камеры под действием щек. Проекция выталкивающих сил на вертикаль:

2·Р·sin(α/2).

Проекция удерживающих сил трения куска материала о дробильную плиту на вертикаль:

2·Р·f·cos(α/2) ,

где ƒ – коэффициент внешнего трения дробимого материала о поверхность щек, обычно f = (0,29÷1,00).

Условие захвата (невыбрасывания) куска дробимого материала:

2·Р·f·cos(α/2)≥ 2·Р·sin(α/2) , откуда f = tgφ ≥ tg(α/2) ,

где φ – угол трения.

Например: при ƒ=0,32, tgφ=0,32; φ=17°40′, α≤35°.

В щековых дробилках обычно α=18÷22°

Примечание: для отдельных кусков измельчаемого материала условие захвата может неудовлетворяться. В этом случае происходит выброс этих кусков материала из камеры дробления. Для предотвращения выброса могут устанавливаться защитные кожухи над камерой дробления (рис.16, поз. а, деталь 2).

Условие дробления измельчаемого материала.

Ход щеки S

в точке контакта с дробимым куском

величиной dн

должен обеспечить деформацию разрушения

куска, т.е. S![]() ε dн,

где ε

–

относительная

деформация сжатия:

ε dн,

где ε

–

относительная

деформация сжатия:

ε= (dн - dк)/ dн .

Кроме того, по закону Гука:

ε=σсж /Е ,

где σсж – предел прочности при сжатии,

Е – модуль продольной упругости.

В следствие нестабильности физико-механических свойств сыпучих материалов, неопределенности размеров и формы частиц и характера их взаимодействия с рабочими органами дробилки, ход сжатия выбирают по опытным данным с определенным запасом. Обозначим: ход щеки при сжатии в верхней точке Sв, ход щеки при сжатии в нижней точке Sн.

Для дробилок ЩДП: Sв = (0,01÷0,03)В; Sн = 8+0,26b [мм]

Для дробилок ЩДС: Sв = (0,03÷0,06)В; Sн = 7+0,10b [мм]

Примечание: под S понимается проекция траектории движения соответствующей точки подвижной щеки на перпендикуляр к неподвижной щеке.

Определение числа оборотов.

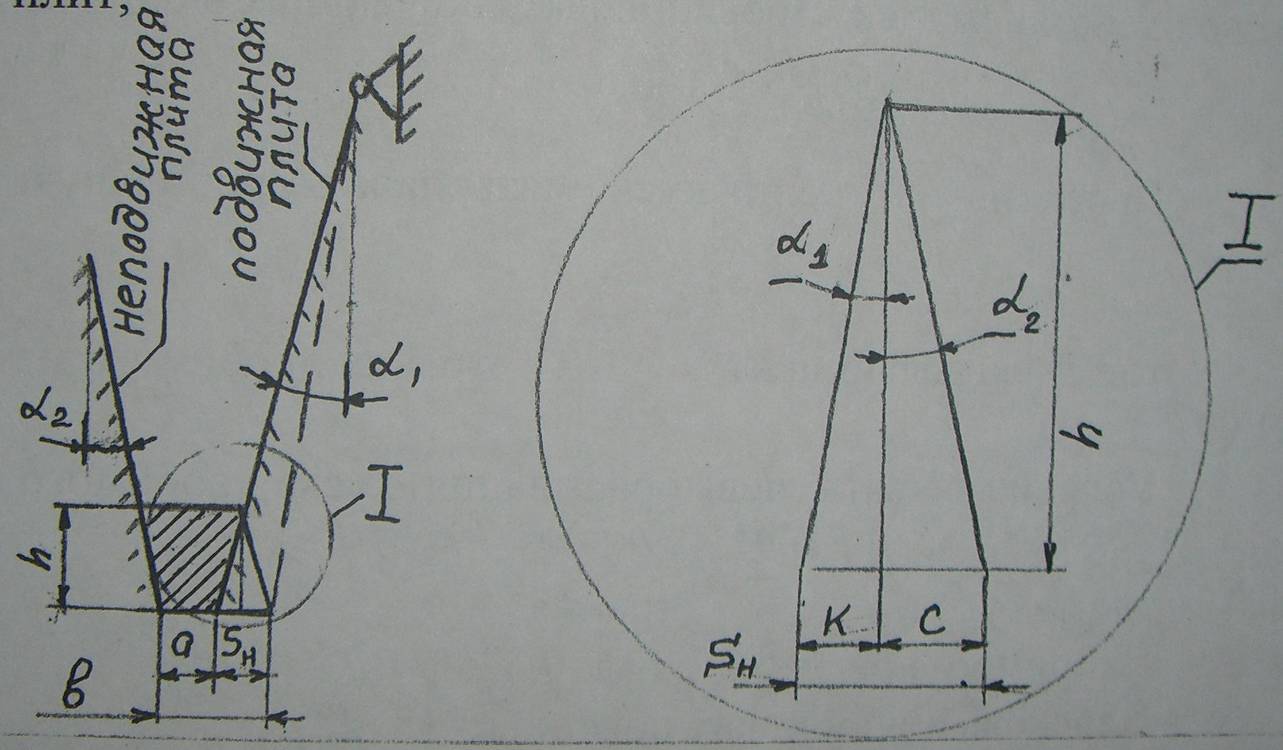

Число оборотов эксцентрикового вала n[об/сек] определяется по условию выгрузки измельчаемого материала из дробилки. Рассмотрим движение материала в камере дробления:

Обозначим: а – расстояние между дробящими плитами в нижней точке при их максимальном сближении;

Sн – ход подвижной щеки в нижней точке;

b – ширина выходной щели в нижней точке при максимальном расхождении дробящих плит;

b = а + Sн .

При ходе подвижной плиты из крайне левого в крайне правое положение, измельченный материал, заключенный в объеме призмы трапецеидального сечения под действием сил тяжести выпадает из камеры дробления. Это возможно при условии, что время падения с высоты h (равной высоте призмы) не превышает времени перемещения щеки из левого положения в правое. Из схемы I определяем h:

Sн=К+С; К/h = tgα1; C/h = tgα2 , тогда

Sн= h·tgα1 + h·tgα2 = h·(tgα1 + tgα2) , откуда:

![]()

Ход щеки в одну сторону совершается за время t равное времени половины оборота эксцентрикового вала, т.е. t = 0.5·(1/n) , где n – число оборотов вала[об/сек].

За это же время происходит свободное падение материала с высоты h, тогда:

![]()

![]()

![]()

![]()

![]()

С учетом сопротивления трения движению материала при разгрузке, упругости кусков и других факторов, принимают на практике nраб = (0,7÷0,9)n (или используют эмпирические рекомендации).

Производительность дробилки.

Производительность щековой дробилки рассчитывают по объему призмы измельченного материала выпадающий за один двойной ход щеки (или за один оборот, т.е. за полный цикл Т эксцентрикового вала).

Обозначим: V – объем призмы материала, выпадающего за один двойной ход щеки (см.схему) : V = F L ,где:

F – площадь поперечного сечения призмы материала [м²]:

![]()

L – длина камеры дробления [м].

Средняя объемная производительность [м³/сек]:

Q = V·n·µ ,

где n – число оборотов [об/сек];

µ - коэффициент разрыхления сыпучего материала в камере дробления (аналог порозности); µ≈0,4÷0,6 ,

тогда:

при α2 = 0 (вертикальная неподвижная щека)

Массовая производительность дробилки:

Qm = Q·ρ , [кг/см] ,

ρн – начальная плотность материала.

Мощность дробилок.

Мощность щековых дробилок ЩДП по Олевскому В.А.

Средняя потребляемая мощность N=5∙L∙H∙Sн∙n [кВт],

где L – длина камеры дробления [м];H – высота неподвижной щеки [м];

Sн – ход щеки [м]; n – число оборотов [об/сек].

Мощность щековых дробилок ЩДС:

N=12∙L∙H∙е∙n [кВт], где е – эксцентриситет вала [м].

Формула ВНИИСТРОЙДОРМАША.

Формула получена на основании опытных исследований для расчета мощности N[кВт] электродвигателя дробилок:

где Еi – энергетический показатель, зависящий от физико-механических свойств дробимого материала (для универсальных дробилок Еi мах≈8[кВт∙ч/т]);

dн – среднестатистический размер кусков исходного материала;

Qм – производительность дробилки [кг/сек];

Км – коэффициент масштабного фактора (рис.17).

Рис. 17. Зависимость коэффициента масштабного фактора от начального размера кусков.

Расчет маховика.

Маховик в щековой дробилке выполняет функцию аккумулятора энергии: накапливает энергию во время обратного хода щеки и возвращает ее при рабочем ходе щеки (дроблении). Это позволяет использовать в приводе дробилки двигатель, имеющий меньшую мощность, чем максимально необходимо в момент дробления. Это также позволяет уменьшить неравномерность частоты вращения эксцентрикового вала из-за различной нагрузки на протяжении цикла работы дробилки. В современных щековых дробилках коэффициент неравномерности хода дробилки δ лежит в пределах δ=0,01÷0,03.

График изменения мгновенной мощности сил дробления Nдр и мощности двигателя Nдв за цикл Т работы дробилки (рис. 18).

Рис.18. График изменения мгновенной мощности сил при дроблении Nдр и мощности двигателя Nдв за цикл работы дробилки.

tр – время рабочего хода;

tx – время холостого хода;

Т – период цикла работы дробилки.tр=tx=Т/2; tр+tx=Т.

Уравнение кинетической энергии на участке холостого хода, когда угловая скорость вала меняется от ωмin до ωмах:

![]()

где J – суммарный момент инерции маховиков ;

Аизб - избыточная работа маховиков на участке холостого хода .

Вместе с тем:

Аизб = Nдв · η·tр = Nдв· η·(T/2),

где η – КПД привода; Т – период цикла, Т = 2π/ωср = 1/Т;

ωср – (ωmax+ ωmin)/2 = 2πn;

δ = (ωmax- ωmin)/ωср – коэффициент неравномерности.

n – частота вращения главного вала [об/сек] .

Преобразуем уравнение кинетической энергии:

J ·ωср2 · δ

Тогда:

J ·ωср2 · δ = Nдв ·η· Т/2 .

Откуда:

Примем условие, что вся масса маховика распределена в ободе со средним диаметром центра распределенных масс D. В технических расчетах допустимо момент инерции маховика J заменить маховым моментом m·D2:

J = m·D2/4 .

В этом случае при одном маховике маховой момент:

При двух маховиках маховой момент в 2 раза меньше. Обычно для щековых дробилок КПД привода η=0,65÷0,85; коэффициент неравномерности δ=0,01÷0,03.

Уравновешивание дробилки на фундаменте (на примере ЩДП).

Известно, что возмущающее воздействие на фундамент дробилки оказывает сила инерции движущихся звеньев машины. В принципе возможно полное уравновешивание сил инерции звеньев щековой дробилки, но при этом конструкция машины непомерно усложняется. На практике выполняется лишь частичное уравновешивание того подвижного звена, которое соединено с эксцентриковым валом. В ЩДП – это шатун, в ЩДС – подвижная щека.

В ЩДП используется метод статического размещения (распределения) массы уравновешиваемого звена по двум точкам (шарнирам), соединяющим его с одной стороны с эксцентриковым валом, а с другой стороны – с распорными плитами (с коромыслом) см. рис. 19.

Рис.19. Расчетная схема шатуна.

mа – масса, условно сосредоточенная в головке шатуна.

mм – масса шатуна, сосредоточенная в центре его масс (в ц.т.).

Упрощенно принимаем: масса единицы длины шатуна mm/lAC , тогда масса, сосредоточенная в головке А:

mA = mm·(lAS/ lAC) .

Массу mа считают сосредоточенной в центре кривошипа вала, на расстоянии равном эксцентриситету “е” от оси вала. Уравновешивающий противовес массой mпр в виде прилива на ободе маховика расположен на расстоянии “r” в стороне, противоположной эксцентриситету “е”. Из уравнения равенства моментов относительно оси эксцентрикового вала, имеем:

mпр·r = mA·e ; mпр= mA· е/r = mm· lAS/ lAC · е/r.

Если дробилка имеет 2 маховика, противовесы ставят на ободе каждого маховика, а суммарная масса противовесов определяется полученной формулой.

Расчет силы Рпр натяжения замыкающей пружины (на примере ЩДП).

Назначение замыкающей пружины – замыкание открытых кинематических пар, образованных распорными плитами в местах их контакта с сухарями.

Уравнение равенства моментов, действующих на подвижную щеку в крайнем левом положении относительно оси качения 0 подвижной щеки дробилки: Рпр∙hпр = (1,2÷1,3)∙(Ми–G∙hG),

где Ми – вращающий момент от сил инерции щеки относительно оси качения подвижной щеки;

G∙hG – момент силы тяжести подвижной щеки относительно оси её качения ;

Рпр∙hпр – момент силы натяжения пружины относительно оси качения подвижной щеки;

hпр, hG – плечи соответствующих сил;

(1,2÷1,3) – запас для пружины 20÷30%;

Ми = J0∙ε, где J0 – момент инерции подвижной щеки относительно оси качания О:

Ми = J0·(dω/dt) = J0·(d2φ/dt2),

где ε – угловое ускорение щеки ε = dω/dt = d2φ/dt2 .

Для дробилок ЩДП на основании анализа и исследования кинематики механизма дробилки получена формула максимального углового ускорения εmах:

где: ω – угловая частота вращения эксцентрикового вала;

е – эксцентриситет этого вала;

l– расстояние от оси качания О до шарнира (сухаря);

α1 – угол отклонения оси щеки от вертикали;

β – угол отклонения распорной плиты от горизонтали.

При Ми > G∙hG силы инерции стремятся разомкнуть систему открытых кинематических пар.

Ми < G∙hG система остается замкнутой независимо от натяжения пружины. В этом случае пружина подбирается по конструктивным соображениям.

Определение усилий дробления Рдр и усилий, действующих на звенья и кинематические пары дробилки.

Силы инерции и силы тяжести звеньев щековых дробилок на несколько порядков меньше усилия полезного сопротивления (т.е. усилия дробления). Поэтому при силовом анализе рычажного механизма с целью определения реакций в кинематических парах и последующего прочностного расчета силы инерции и силы тяжести звеньев не учитываются.

Исходной величиной для расчета сил в нагруженных звеньях и кинематических парах щековой дробилки ШДП является равномерно распределенная нагрузка q[МПа] по поверхности дробящей плиты подвижной щеки. Для наихудшего варианта дробления прочных кусков материалов с пределом прочности на сжатие σсж

до 300 МПа (гранит) экспериментально установлено, что q≈2,7 МПа. Поэтому равнодействующую сил дробления Рдр можно считать приложенной перпендикулярно середине подвижной щеки на расстоянии l1 от оси качения щеки (точка О). Для предотвращения ложного срабатывания предохранительных устройств усилие дробления Рдр рассчитывают с учетом коэффициента превышения номинальной нагрузки К=1,5 по формуле:

Рдр = К∙q∙ Fдр, где Fдр – площадь поверхности дробящей плиты.

Подвижную щеку дробилки ЩДП рассчитывают на изгиб от действия силу дробления Рдр, приложенной точечно на расстоянии l1 от оси качения плиты в точке О. Такая расчетная схема дает определенный запас расчета по сравнению с расчетной схемой распределенной силы Рдр по поверхности дробящей плиты. Усилие R в оси подвески подвижной щеки в точке О определяется в соответствии с расчетной схемой, где Q – усилие сжатия в распорной плите. Q определяется из уравнения моментов сил относительно точки О: Рдр∙ l1=Q∙l; откуда

![]()

Зная Q можно определить продольное усилие в шатуне Рш (когда он проходит верхнюю мертвую точку): Рш=2∙Q∙sinβ. Усилие R в точке качения подвижной щеки (точка О) определим из плана сил графически:

![]()

![]()

Для тяжелых дробилок при расчете подвижной щеки учитывается также продольная сила растяжения. При известной реакции R в опоре качения подвижной оси щеки возможно рассчитать на прочность эту ось. Расчетная схема оси может быть условно представлена следующим образом.

Ось рассчитывается на изгиб по общим правилам сопромата и деталей машин.

Шатун в дробилке рассчитывается на растяжение в наименьшем поперечном сечении под действием силы растяжения Рш=2∙Q∙sinβ по следующей упрощенной расчетной схеме.

Схема сил, действующих на эксцентриковый вал дробилки ЩДП и на шатун этой дробилки.

В данной схеме не учитывается нагружение вала шкив-маховиком. В расчете используются методы сопромата и деталей машин, а также учитывается пульсирующий цикл нагружения вала на изгиб.

Необходимо отметить, что продольное осевое усилие в шатуне Рш, [кН] можно оценить также через мощность двигателя:

где N – мощность в [кВт]; η – общий КПД привода (η= 0,70÷0,75); е – эксцентриситет вала [м], n – [об/мин], Ртеор.ш – продольное усилие в шатуне без учета ударных и пиковых неравномерных нагрузок.

Это усилие, учитывая ударные и неравномерные пиковые нагрузки, увеличивают в 2÷3 раза, т.е. Рш = (2÷3)Ртеор.ш.

Повторяя вышеприведенные доводы, можно отсюда определить усилие Q в распорных плитах:

По известному Q, составив уравнение моментов сил относительно точки качания подвижной щеки, можно определить усилие дробления: Рдр∙ l1 = Q∙l, откуда

Рдр=Q ∙ l/l1

Расчету в щековых дробилках также подвергаются и другие элементы:

1) Станина дробилки, рассчитывается по расчетной схеме статически неопределимой рамы;

2) Распорная предохранительная плита, рассчитывают по условию разрушения в специально ослабленном сечении при превышении усилия дробления на 50%;

3) Опорные поверхности распорных плит и сухарей проверяют на контактную прочность;

4) Подшипники качения выбирают по эквивалентной нагрузке, т.е. с учетом изменения радиального усилия, воспринимаемого подшипником при рабочем и холостом ходе дробилки в цикле.