- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Расчет барабанных измельчителей.

Движение мелющих тел во вращающемся барабане.

Характер движения мелющих тел во вращающемся барабане зависит от его угловой скорости. При небольшой частоте вращения мелющие тела, например шары, увлекаются барабаном в сторону его вращения (рис.77, поз.«а») , поднимаются и затем скатываются параллельными слоями вниз. Такой режим движения шаров называется каскадным. Измельчение материала, находящегося при этом в барабане, происходит раздавливанием и истиранием при перекатывании шаров.

Рис.77. Схемы движения шаров во вращающемся барабане.

При большой частоте вращения барабана ( рис.77, поз. «б») каждый шар в верхней зоне отрывается от слоя и свободно падает по параболической траектории, возвращаясь в «свой» слой с ударом (на рисунке шары соседних слоев для наглядности показаны светлыми и темными). Этот режим движения шаров называется водопадным. Измельчение материала происходит при этом режиме более эффективно, чем в предыдущем случае, и обусловлено воздействием удара, а также, частично, раздавливания и истирания.

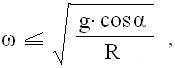

Для определения условия отрыва и свободного полета шара массой m1 его рассматривают как материальную точку, на которую действуют лишь массовые силы. Отрыв шара в точке А от стенки барабана с внутренним радиусом R происходит при условии m1gcosα Pц , где Pц = m1ω2R - центробежная сила шара, ω-угловая скорость барабана. Следовательно, условие отрыва и свободного падения, которое можно получить из уравнения m1gcosα = m1 ω 2R имеет вид:

причем угол отрыва должен удовлетворять условию 0<α<900.

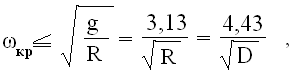

Критическая угловая скорость барабана (рад/с), при которой шар проходит через верхнее положение (α=0) , не отрываясь от корпуса:

где D - внутренний диаметр барабана, м.

Координаты точки А отрыва шара от стенок должны быть такими, чтобы шар обладал максимальным запасом кинетической энергии при ударе, т.е. высота его падения была максимальной.

Оптимальны угол отрыва и частота вращения барабана, при которых максимальны высота падения шара и, следовательно, его кинетическая энергия в момент удара. В системе координат x – y высота падения шара определяется ординатой yв точки соприкосновения шара со слоем после падения.

Траектория движения шара при свободном падении при условии, что начальная скорость шара v направлена под углом α к горизонту, представляет собой параболу, по которой движется шар после отрыва от стенки в точке А. Уравнение этой параболы (при начале координат в точке А) описывается системой уравнений в параметрическом виде:

где t - время с момента отрыва шара (сек);

υ - окружная скорость барабана.

Подставив в систему уравнений значение υ:

υ = ωR =R![]() =

=

![]() и решив уравнения

совместно, получим уравнение параболы:

и решив уравнения

совместно, получим уравнение параболы:

y

= x

· tgα

– ![]() .

.

Точка B падения шара на поверхность барабана лежит на внутренней поверхности барабана ; запишем уравнение этой поверхности ( окружности ) с использованием обозначений на рис.77, поз.«б» :

(x – R sinα)2 + (y + R cosα)2 = R2 .

Координаты точки В находим совместным решением двух последних уравнений:

xB= 4Rsin·αcos2α;

yВ = - 4Rsin2α·cosα;

Для определения максимальной высоты падения шара yв max приравниваем первую производную dyв/dα = 0, т.е.

dyв/dα = - 8R·sinαопт·cos2αопт + 4R·sin3 αопт = 0, откуда

4R·sin3αопт = 8R·sinαопт·cos2αопт или tg2αопт = 2;

![]()

![]()

Следовательно,

т.е. составляет примерно 76% от ωкр. Такое соотношение подтверждается практическими испытаниями промышленных мельниц.

Мощность электродвигателя барабанного измельчителя (на валу электродвигателя).

Примем следующие обозначения:

Vб – полезный (без учета футеровки) объем барабана;

D – диаметр барабана в [м];

ψб=n/nкр – относительная частота вращения барабана; n – фактическая частота вращения [об/мин];

ρш=4,9[т/м³] – плотность шаровой загрузки для стальных шаров;

φ= Gш / (ρш·Vб) – доля объема барабана, занятая шарами;

где Gш

– масса шаровой загрузки [т];

ρш

- насыпная плотность шаровой нагрузки,

ρш

![]()

Кбр – коэффициент, учитывающий форму брони (Кбр=1÷0,92);

Км=1+0,25(ρм/ρш) – коэффициент, учитывающий плотность материала ρм;

ηпр – КПД привода мельницы (промышленные рекомендации); тогда

Производительность шаровых мельниц [т/ч].

Производительность зависит от многих, часто трудноучитываемых, факторов. По этой причине в основном используются эмпирические формулы применительно к определенным продуктам измельчения. В общем случае Q = ƒ(ω, R, dн/dк, m, φ, σ…),

где ω – угловая частота вращения барабана;

R – радиус барабана;

m – масса шара;

φ – коэффициент заполнения барабана;

σ – прочность измельчаемого материала.

Большинство эмпирических формул получено в предположении минимальных размеров мельниц и минимальных энергозатрат на единицу готовой продукции при условии максимальной производительности.

Расчет силовых нагрузок на барабан.

Расчет производится для двух состояний барабанного измельчителя: статическом (при неподвижном барабане) и динамического (при вращении барабана).

При неподвижном барабане силу тяжести корпуса барабана с футеровкой Gк суммируют с силой тяжести загрузки (мелющих тел и измельчаемого материала) Gз:

Gз = mз∙g = 1,14∙ mм ∙g ,

где mз – масса загрузки;

mм – масса мелющих тел;

mизм.матер – масса измельчаемого материала,обычно составляет 14% от mм ,т.е.

mизм.матер = 0,14mм

mз = mм + mизм.матер

mз = 1,14∙mм = 1,14∙π∙R∙L∙ρ∙φ3∙μ ,

где L – длина барабана;

R – внутренний радиус барабана;

ρ – плотность материала мелющих тел (ρстальн. шаров = 7,8 т/м³,

ρгальки = 2,5 т/м³, ρчугун. шаров = 7,5 т/м³);

φз = Fз/Fб – степень заполнения сечения барабана загрузкой; φз =0,26÷0,32;

μ – коэффициент неплотности загрузки (μшаров = 0,57; μстержней = 0,78).

Равнодействующую этих двух сил - Gк и Gз обозначим Po; Po = Gк + Gз;

При расстоянии между опорами барабана l и равномерном распределении нагрузки по длине ее интенсивность qo = Po/l.

При расчете опорных реакций и построении эпюры изгибающих моментов принимают в расчет сосредоточенные силы от веса венцовой шестерни и днищ. Учитывается также окружное усилие, на венцовой шестерне, возникающее в момент пуска мельницы и действующее в плоскости этой шестерни. Подвенцовая шестерня располагается таким образом, чтобы окружное усилие на венцовой шестерне было направлено, в основном, вверх и частично разгружало опоры барабана. Окружное усилие рассчитывают через крутящий момент на барабане: Мкр = N∙η/ω.

Корпус барабана рассчитывают по приведенному моменту с учетом изгиба и кручения. Допускаемое напряжение выбирают по статическому нагружению. Момент сопротивления поперечного кольцевого сечения корпуса (без футеровки) рассчитывают с учетом ослабления его отверстиями под болты и лазы, если последние попадают в опасное сечение. Корпуса трубных мельниц проверяют на устойчивость при изгибе в точках сжатия.

Болты фланцевых соединений между корпусом и торцевыми крышками мельниц рассчитываются по условию нераскрытия стыка с учетом совместного действия изгибающего и крутящего моментов.

При вращении барабана на его корпус действует сила тяжести лишь той части загрузки, которая вращается в плотном (“приведенном”) слое вместе с корпусом до момента отрыва мелющих тел и начала их свободного падения. Центральный угол δо вращения плотного “приведенного” слоя вместе с барабаном (угловой путь) как показывают многочисленные исследования, равен 2π/3, т.е. δо = 2π/3.

Таким образом, время полного цикла оборота загрузкит складывается из времени tδ подъемного движения загрузки в плотном “приведенном” слое вместе с барабаном и времени tn ее падения по баллистическим траекториям, т.е.

T = tδ + tn.

За один оборот барабана может быть совершено несколько циклов оборота загрузки.

При постоянной угловой скорости барабана ω[рад/сек] время tδ можно определить как отношение углового пути δ0 к угловой скорости ω, т.е.

Время падения tn шара по параболической траектории определим из следующего условия: отрыв шаров из верхней точки плотного слоя происходит при угле α0, определяемым из уравнений для условий отрыва шаров при среднем радиусе вращения плотного слоя R0≈0,863R (установлено экспериментально на основании многочисленных исследований).

Подставляя значение R0 в исходные уравнения:

получаем:

Преобразуя и решая совместно полученную систему уравнений, получаем:

Откуда α0 ≈ 60°.

Зная угол отрыва α0 в конце подъема плотного (“приведенного”) слоя и используя параметрическое уравнение движения шара по параболической траектории в виде xв0 = υ0·tп · cosα0 (закон движения шара в горизонтальном направлении), где tп – время падения шара, решим его относительно tп:

В окончательном виде:

T = tδ + tп = 2,1/ω + 1,73/ω = 3,83/ω.

Силу тяжести той части загрузки, которая движется в плотном (“приведенном”) слое вместе с барабаном можно найти через отношение времени tб к суммарному времени Т цикла оборота загрузки:

mδ = mз · tδ/T = mз · 2,1/3,83 ≈ 0,55·mз .

Вес загрузки, воспринимаемый корпусом барабана и его опорами:

Gδ = g·mδ = 0,55·g·mз= 0,55·1,14· mм·g = 0,627· mм·g .

Ри – центробежная сила от массы загрузки, движущейся вместе с барабаном:

Ри = mδ· ω 2·R , но

тогда Ри = 3,55·mм = 0,362· mм·g .

При силе инерции, направленной под углом 60° к вертикальной оси (см. рис. 76) горизонтальная Рх и вертикальная Ру составляющие равнодействующей Ри нагрузки:

Рx = Риx = Ри·cos30º ; Ру = Риу + Gδ + Gк = Ри·cos60º+ Gδ + Gк .

При расчете барабана на прочность необходимо принимать во внимание знакопеременные нагрузки, динамические нагрузки. Поэтому при расчете принимают заниженные допускаемые напряжения в 2÷3 раза. В частности,при изготовлении барабана из Ст.3 принимают заниженные допускаемые напряжения 36-46 МПа .