- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Измельчители раздавливающего и истирающего действия.

Область применения, принцип действия.

К машинам рассматриваемого типа относятся бегуны, роликовые, шарокольцевые, роликомаятниковые и бисерные измельчители. Их применяют преимущественно для среднего помола материалов средней и малой прочности и мягких; исключение составляют лишь бисерные измельчители (мельницы), в которых возможен сверхтонкий помол. Измельчение материала происходит при одновременном воздействии раздавливания и истирания.

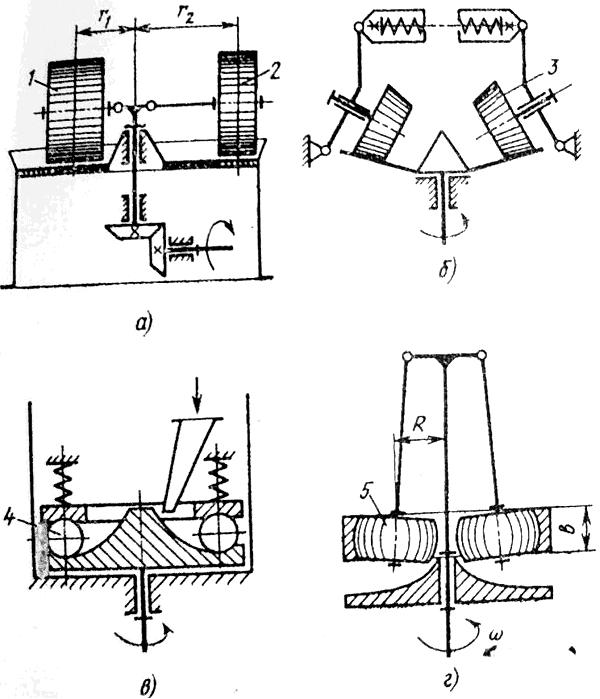

Конструктивные схемы измельчителей раздавливающего и истирающего действия представлены на рис. 79.

Рис.79. Схемы измельчителей раздавливающего и истирающего действия:

а) – бегуны:

1,2 - катки;

б) – роликовый (валковый) измельчитель:

3 - ролики;

в) – шарокольцевой измельчитель:

4 - шары;

г) – роликомаятниковый измельчитель:

5 - ролики;

д) – бисерный измельчитель:

6 – ротор с дисками,

7 – рубашка с охл. агентом,

8 - сито.

Бегуны рис. 79 поз.“а” применяют как для мелкого дробления, так и для помола; в них можно подвергать материал не только измельчению, но и перемешиванию, пропитке и растиранию. Рабочими органами являются массивные катки 1, 2, перемещающиеся в чаше с измельчаемым материалом. Роликовые, шарокольцевые и роликовомаятниковые измельчители (соответственно рис. 79, б, в и г) относятся к среднеходовым измельчителям; частота вращения рабочих органов в среднем 25-120 об/мин, окружная скорость 3-10 м/с. Рабочие органы этих машин – ролики 3, 5, шары 4. Нагрузка создается пружинами или центробежными силами.

Увеличение скорости и частоты приложения разрушающих нагрузок интенсифицирует процесс помола материала благодаря усталостным явлениям. Эти измельчители имеют пониженные по сравнению с барабанными мельницами энергозатраты (например, при помоле угля энергозатраты составляют 6-9 кВт∙ч/т), меньший (примерно на порядок) износ рабочих органов, более компактны. Бегуны применяют для мокрого и сухого измельчения.

В среднеходовых измельчителях рис. 79: роликовых (валковых) – поз.“б”; шарокольцевых – поз.“в”; роликомаятниковых – поз.“г” – обычно осуществляют сухой помол с пневматической разгрузкой измельченного продукта, аналогичной применяемой в шаровых барабанных мельницах сухого помола.

В бисерных измельчителях (рис. 79, поз. “д”), широко применяемых в лакокрасочной промешленности, реализуется мокрый помол. Частицы суспензии пигмента измельчаются кремнекварцевым бисером (размер зерен 1-2 мм), заполняющим 2/3 объема камеры и приводимым в движение вращающимся ротором 6 с дисками. Помольная камера имеет рубашку 7 для подачи криоагента. Частицы суспензии необходимой тонины помола (0,5-5 мкм) отводятся через сито 8. отношение высоты помольной камеры к диаметру 4:1, диски, изготовленные из износостойкой стали, имеют окружную скорость 9-11м/с; энергозатраты до 40-50 кВт∙ч на 1 т продукта.

Бегуны мокрого помола с вращающимися катками (рис. 80) и неподвижной чашей имеют нижнее расположение привода.

Рис. 80. Бегуны мокрого помола с вращающимися катками и нижним приводом: 1 – станина; 2 – чаша; 3 – кожух; 4 – центральный вал; 5 – катки; 6 – питающая воронка; 7 – бандаж катка; 8 – кривошип; 9 – ось катка; 10 – приводная коническая пара; 11 – двигатель.

От электродвигателя через редуктор и муфту вращение передается конической зубчатой передаче 10, размещенной в станине 1 машины. Ведомое колесо передачи приводит во вращение вал 4 с двумя закрепленными на нем кривошипами 8, несущими оси 9 катков 5. Последние расположены с зазором над чашей 2, в которой уложены плиты из износостойкого материала; периферийная часть плит имеет щели, через которые продавливается измельченный материал. Катки чугунные, имеют сменные бандажи 7.

Вращающиеся детали ограждены кожухом 3. Измельчаемый материал подается через воронку 6 под катки. Имеются специальные скребки, вращающиеся вместе с валом 4, которые возвращают на дно чаши материал, оттесненный катками. Кривошипное соединение оси катка с вертикальным валом позволяет ему приподниматься при попадании под каток недробимого предмета. Эта цель достигается и соединением оси катка с вертикальным валом с помощью цилиндрического шарнира (см. рис. 79, поз. а).

Применяют также верхний привод катков, бегуны с вращающейся чашей (обычно при массе катков 5 т и более).

Применяют различные способы нажатия на катки бегунов. Пружинный способ нажатия изображен на рис. 81. Кроме этого применяются гидравлический и пневматический способы нажатия, что позволяет снизить металлоемкость машины.

Рис. 81. Схема нажатия на катки: 1 – ось вращения чаши; 2 – опорная стойка; 3 – ступица чаши; 4 – приводная шестерня; 5 – чаша; 6 – опорная конструкция; 7 – натяжные винты; 8 – стяжка; 9 – рессора; 10 – упорный винт; 11 – ось вращения катков; 12 – кривошип; 13 - ось качания кривошипа.

Частота вращения вертикального вала бегунов 0,3-0,9 об/сек, удельный расход энергии от 0,7 до 4 кВт∙ч/т.

Диаметр катка определяется условиями захвата куска материала. Минимально допустимое отношение диаметров катка D и измельчаемого куска dн должно быть таким, чтобы угол захвата не пр6евышал двойного угла трения. Для материалов средней прочности при сухом помоле D/dн = 11, для материалов типа глины (коэффициент трения f=0,45) D/dн = 5.

Частота вращения чаши. В тихоходных бегунах с вращающейся чашей центробежная сила, действующая на кусок материала, должна быть меньше силы трения: m∙g∙f≥m∙ω²∙R, где m – масса куска; g – ускорение свободного падения; f – коэффициент трения материала о чашу; ω – угловая скорость вращения чаши; R – средний радиус чаши. Преобразования дают:

В бегунах с подвижными катками последние могут быть установлены на разных расстояниях от оси вала до того, чтобы перекрывать возможно большую площадь чаши и более эффективно перемешивать материал (см. рис. 79, поз. а). При таком расположении катков их массы m1 и m2 и расстояния r1 и r2 от центров масс до вертикальной оси определяют из условия уравновешивания центробежных сил катков m1∙ω²∙r1 = m2∙ω²∙r2, т.е. необходимо соблюдение условия m1∙r1 = m2∙r2.

Производительность бегунов определяют по эмпирическим формулам или по опытным данным.

Мощность двигателя Nдв рассчитывают по суммарной мощности, развиваемой силами сопротивления при качении N1, силами трения скольжения N2, действующими на катки, и силами трения скольжения скребков N3, с учетом КПД η привода:

Nдв = (N1+ N2+ N3)/η.

Мощность (кВт) сил сопротивления качения N1 зависит от силы Р1 (кН) нажатия катка на материал, коэффициента сопротивления при качении k(м), угловой скорости катка ωк (рад/сек), числа катков z:

N1 = Р1∙k∙ωк∙z.

Приняв скорость скольжения средней части катка по чаше равной нулю, используя принятые ранее обозначения и учитывая, что в точке В (в середине поверхности бандажа катка – рис. 82) окружные скорости катка Vв и вращающейся чаши Vч равны, т.е. Vв = Vч, можно записать ωк∙D/2 = ω∙r и следовательно,

N1 = 2∙Р1∙k∙ω∙r∙z/D.

Рис. 82. Схема распределения скоростей скольжения точек поверхности катка относительно чаши.

Мощность сил трения скольжения представляет собой произведение силы трения скольжения Р1∙f на среднюю скорость скольжения катка по материалу. Ее можно найти, рассмотрев распределение скоростей точек А, В иС (в бегунах с вращающейся чашей) (рис. 82): Vа = ω∙rа; Vв = ω∙rв; Vс = ω∙rс. Поскольку каток в средней точке B не имеет скольжения относительно чаши, а окруженные скорости всех точек его поверхности одинаковы и равны Vв, то скорость скольжения в точках А и С максимальна и равна │Vск│= Vа – Vв = Vв – Vс = ω∙( rа – r) = ω∙( r – rс).

Так как rа = r + 0,5b и rс = r – 0,5b, то скорость скольжения Vск = ω∙b/2 (где b – ширина бандажа катка). Скорость скольжения изменяется по треугольному закону, следовательно, ее среднее значение Vск. ср = Vск/2 = 0,25ω∙b. В машинах с вращающимися катками характер относительного движения чаши и катков сохраняется, и среднюю скорость скольжения рассчитывают по приведенному уравнению.

Мощность сил трения скольжения с учетом числа катков z:

N2 = Р1∙f∙z∙Vск. ср = 0,25 Р1∙f∙ω∙b∙z.

Мощность сил трения скольжения скребков зависит от усилия прижима скребков Р3, числа скребков zс, коэффициента трения скребков о чашу fс и скорости скольжения скребков по чаше V = ω∙R:

N3 = Р3∙ fс ∙ zс ∙ω∙R.

В формулах для N1, N2, N3 обычно принимают k = 0,05…0,1 м; f≈0,2;

Р3 = 1 кН; КПД привода η = 0,7…0,8.

Роликовый (валковый) измельчитель.

Рис. 83. Ролико-тарельчатая мельница: 1 – чаша; 2 – размольное кольцо; 3 – каток; 4 – ось катка; 5 – ось нажимного рычага; 6 – нажимной рычаг; 7 – нажимная пружина; 8 – корпус мельницы; 9 – опорная плита; 10 – привод; 11 – сепаратор; 12 – течка.

По принципу действия эта машина аналогична бегунам с вращающейся чашей. Ролико-тарельчатый измельчитель (рис. 83) состоит из корпуса 8, сепаратора 11, размольных роликов 3 с пружинами блоками 7 и электромеханического привода 10. Последний служит для вращения размольной чаши 1, представляющего собой глубокую стальную коническую чашу, футерованную броневыми плитами 2. Размольные ролики 3 блоком пружин 7 прижаты к чаше 1, однако между бандажом ролика и плитами брони остается зазор; последний обеспечивает ограничитель хода рычага 6, на котором закреплены ролики 3. Над размольным столом установлен сепаратор 11 воздушно-проходного типа. В измельчителе возможна подсушка измельчаемого материала. Материал подается по течке 12 под ролики; целевой продукт выводится вверх с потоком воздуха.

Бандажи изготовляют из стали 25Л и наносят на их поверхность износостойкие наплавки из специального чугуна марки 300Х13Г3М. Частоту вращения и мощность привода рассчитывают с учетом соображений, изложенных при рассмотрении бегунов.

Конструкции ролика этой мельницы приводятся на рис.84. Поскольку мельницы такого типа работают в тяжелых условиях (в пыльно-абразивной среде и при повышенных температурах подсушивающего воздушного потока), защите подшипников от пыли и их надежной смазке уделяется большое внимание.

Рис. 84. Конструкция ролика мельницы: 1 – вал ролика; 2 – упорное кольцо; 3 – упорный подшипник; 4 – втулка; 5 – конический стакан; 6 – гайка; 7 – сменный ролик; 8 – контрольная пробка; 9 – противопыльная закраина; 10 – двойные войлочные уплотнения.

На валу 1 имеется упорное кольцо 2, на котором с помощью упорного шарикового подшипника 3 и втулки 4 укреплен конический стакан 5. На стакан с помощью шпонки и гайки 6 насажен сменный ролик 7. Полость стакана и втулки наполнена маслом до контрольной пробки 8 и защищена от попадания пыли в подшипники закраиной 9,перекрывающей втулку 4, и двумя рядами уплотняющих войлочных колец 10 и 11.

На рис. 85 показан ролико-дисковый валковый измельчитель с вращающимся диском.

Рис. 85 Роликодисковая мельница: 1 – корпус; 2 – тарелка-диск; 3 – броневая плита; 4 – ось рычага; 5 – каток; 6 – ось катка; 7 – штуцер питания; 8 – рычаг; 9 – нажимная пружина; 10 – сепаратор; 11 – упорный винт; 12 – броневое кольцо; 13 – привод; 14 – окно для воздуха.

Исходный материал через штуцер питания 7 поступает на вращающуюся тарелку – диск 2 с закрепленными на ней броневыми плитами 3, затем материал попадает под катки 5, измельчается и за счет центробежной силы отбрасывается к броневому кольцу 12. Поступающий через окна 14 воздух проходит по кольцевой щели между тарелкой и броневым кольцом, подхватывает измельченный материал и выносит его в сепаратор 10 воздушно-проходного типа. Крупная фракция из сеператора возвращается в мельницу на домол, а целевая вместе с воздухом уходит на дальнейшую обработку.

Измельчение материала на тарелке производится за счет собственного веса катков и усилий пружин 9, передаваемых через рычаги 8.

В рабочем положении между катками и тарелкой устанавливают зазор, равный примерно 0,5 мм, который предохраняет рабочие поверхности машины от преждевременного износа. Зазор поддерживается с помощью упорных винтов 11. Пуск машины осуществляют при освобожденных пружинах. Перед остановкой мельницы необходимо прекратить питание ее с таким расчетом, чтобы на тарелке не оставалось материала. Это облегчает пуск машины. Пружины натягивают после пуска машины, причем силу натяжения контролируют приборами.

На рис. 86 показана роликовая вертикальная мельница с вертикальным расположением размольного кольца.

Рис.86. Ролико-кольцевая вертикальная мельница с вертикальным размольным кольцом.

Рабочими органами мельницы являются ролики 2 и 8 и размольное кольцо 1, висящее на роликах. Ролик 8 получает вращение от привода и является ведущим. Ролики 2 установлены на осях и пружинами 6 через рычаг 4 прижимаются к кольцу 1. Сила нажатия пружин на ролики регулируется при помощи винтов 3. Кольцо и ролики размещаются в корпусе 5, закрытом крышкой 7. Материал через питательную воронку 11 подается на кольцо 1 и измельчается между вращающимся размольным кольцом и роликами. Излишний материал после прохождения первого ролика, сбрасывается с кольца и попадает в нижнюю часть корпуса, другая часть, прижатая центробежной силой к внутренней поверхности кольца, поднимается под второй ролик и далее попадает под ведущий ролик. Измельченный между роликами и размольным кольцом материал вытесняется сырьем, непрерывно поступающим в мельницу.

Материал, выпавший в нижнюю часть корпуса, содержит кроме целевого продукта значительное количество более крупной фракции. Ролико-кольцевую мельницу обычно устанавливают в замкнутом цикле с сепаратором специально предназначенным для разделения сыпучих материалов на фракции. Материал из нижней части корпуса подается в сепаратор. Там крупные частицы отделяются и возвращаются в измельчитель на доизмельчение, а целевой продукт направляют по назначению.

Существует значительное число сходных по принципу измельчения, но имеющих различные конструктивные отличия ролико-кольцевых мельниц.