- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Основные расчеты дробилок ударного действия.

Опытные исследования ВНИИДОРМАШа показали, что при разрушении свободным ударом определяющими факторами являются возникающие в зоне контактных напряжений волновые явления и обусловленные этими явлениями растягивающие усилия и появление радиальных и кольцевых трещин. Энергия удара частично расходуется на необратимую остаточную деформацию. Установлено экспериментально, что при дроблении материала имеется связь между минимальным размером куска dкр и энергией, необходимой для его разрушения.

dкр

![]()

![]() , где

, где

dкр – в м;

σp – предел прочности при растяжении, МПа;

![]() р

- скорость удара, (окружная скорость

ротора), м/сек;

р

- скорость удара, (окружная скорость

ротора), м/сек;

ρ0

–

плотность

дробимого материала. [![]() ] .

] .

Решая это уравнение относительно кр, можно рассчитать минимальную скорость удара, обеспечивающую дробление материала размером dн:

Производительность Q дробилок ударного действия рассчитывают по эмпирическим формулам, например, ВНИИСТРОЙДОРМАША:

Q=480LpDp1,5 kβ -0,35 z-0,5 ,

где Lp, Dp – длина и диаметр ротора

kβ =1,3-5,2 - коэффициент, учитывающий положение отражательной плиты;

z - число рядов бил.

Мощность электродвигателя привода дробилок ударного действия по Олевскому В.А.:

N=9Dp2Lpn , [кВт],

где n – число оборотов ротора в сек.

Машины для помола материалов

Барабанные измельчители.

Барабанные измельчители представляют из себя тихоходные измельчители, в которых помол материала происходит внутри футерованного вращающегося барабана движущимися в нем мелющими телами – шарами, стержнями, цилиндриками или усеченными конусами (цильпебс), кремневой галькой, металлическими эллипсоидами, дисками, короткими трубками из стали. При вращении барабана с определенной угловой скоростью мелющие тела, двигаясь вместе с корпусом барабана, поднимаются на некоторую высоту и затем падают на куски измельчаемого материала, находящиеся на футеровке (см. рис. 63).

Рис.63. Схема устройства и принцип действия вращающейся барабанной мельницы: 1 – барабан; 2, 3 – торцевые крышки; 4 – мелющие тела.

Возникает так называемый стесненный удар, т.е. материал измельчается в основном за счет удара, а также раздавливанием и истиранием при перекатывании мелющих тел. Увеличение степени измельчения обычно достигается за счет увеличения времени пребывания материала в измельчителе, что, однако, связано с резким возрастанием энергетических затрат.

Типоразмер барабанного измельчителя определяется внутренним диаметром D барабана без футеровки и длиной L его цилиндрической части.

Классификация барабанных измельчителей по различным критериям.

По способу помола: измельчители сухого или мокрого помола.

Сухое измельчение применяют в тех случаях, когда контакт измельченного материала с влагой недопустим (производство цемента, фосфорной муки) или конечный продукт должен быть получен в виде сухих порошков (угольная пыль, моющие средства).

Мокрое измельчение применяют во всех случаях, когда измельченный продукт в дальнейшем подвергается обработке в присутствии влаги (процессы флотации, гидротранспорта, химические реакции и пр.).

По режиму работы: барабанные измельчители периодического или непрерывного действия.

По геометрической форме барабана:

цилиндроконические (рис. 64, поз. а);

цилиндрические короткие при L<D (рис. 64, поз. б);

цилиндрические длинные при L=(2÷3)D (рис. 64, поз. в);

трубные при L>3D

Рис. 64. Корпуса барабанных измельчителей

По виду мелющих тел: шары диаметром от 30 мм до 125 мм обычно изготавливают прокаткой, ковкой, штамповкой из невязких углеродистых сталей. В процессе работы происходит заметный износ мелющих тел и частичное их разрушение. Износ зависит от абразивных свойств измельчаемых материалов, степени измельчения, энергоемкости процесса измельчения. Расход материала мелющих шаров в процессе измельчения достигает 0.09 [кг/квт.час].

По способу загрузки исходного материала:

– с загрузкой (и выгрузкой) через боковой люк для измельчителей периодического действия (см. рис. 65, поз. г);

– с загрузкой через полые цапфы барабана (рис. 65, поз. а, б, в).

По способу разгрузки измельченного продукта различают:

– мельницы сухого или мокрого помола сливного типа с центральной разгрузкой (см. рис. 65 поз. а);

– мельницы сухого и мокрого помола с разгрузкой через торцевую решетку (см. рис. 65, поз. б);

– мельницы с разгрузкой через перфорированную цилиндрическую стенку на конце участка барабана (см. рис. 65, поз. в).

Рис. 65. Схемы однокамерных вращающихся барабанных мельниц.

По способу привода:

– центральный привод – от электродвигателя через редуктор на цапфу барабана (см. рис. 66, поз. а);

– периферийный – от электродвигателя через редуктор и ведущую подвенцовую шестерню на ведомую венцовую шестерню барабана (см. рис. 66, поз. б).

Рис. 66. Схема привода барабанных измельчителей.

Барабанные измельчители периодического действия представляют из себя чаще всего однокамерные шаровые барабанные мельницы, используемые для тонкого или сверхтонкого размола в малотонажных производствах красителей, пигментов, лаков, эмалей, полупродуктов органического синтеза и прочих подобных материалов. Такие измельчители снабжены люком на цилиндрической части, служащим для загрузки и выгрузки продукта, снабженным решеткой для удержания мелющих тел. Барабан в ряде случаев снабжается рубашкой охлаждения. Технические характеристики шаровых барабанных измельчителей типа Ш1, предназначенных для мокрого измельчения материалов, приведены в таблице 14.

Таблица 14

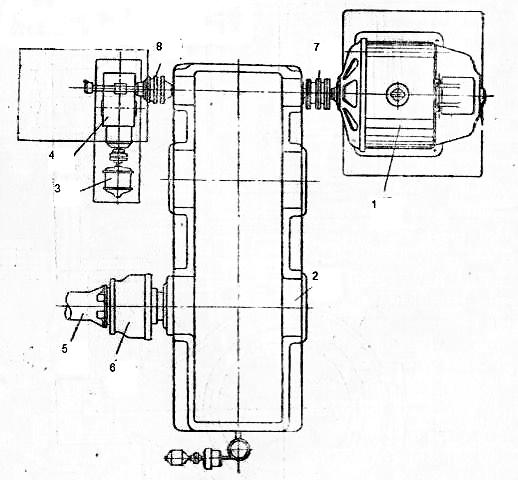

В барабанных однокамерных измельчителях непрерывного действия процесс измельчения может проводиться либо по сухому, либо по мокрому циклу. При реализации сухого цикла измельчения поток транспортирующего газа поступает в барабан со стороны входной цапфы, подхватывает измельченные частицы твердого материала и выносит их через выходную цапфу. Пылегазовая смесь из выходной цапфы поступает либо непосредственно в производство (например, сжигание угольной пыли в топках котельных агрегатов), либо в сепарационные устройства (циклоны, рукавные фильтры и пр.) для выделения частиц твердой фазы для дальнейшего использования. Пример замкнутой схемы пневматической разгрузки шарового измельчителя, работающего по сухому циклу, приводится на рис.67.

Рис. 67. Схема пневматической разгрузки шарового измельчителя сухого помола: 1 - барабанный шаровой измельчитель сухого помола; 2 – питатель; 3 – бункер с исходным продуктом; 4 – возвратная труба; 5 – сепаратор; 6 – рукавный фильтр; 7 – циклон; 8 – шнековый транспортер; 9 – приемник готового продукта; 10 – вентилятор.

При реализации мокрого измельчения жидкость поступает в однокамерный барабанный измельчитель вместе с измельчаемым материалом через входную цапфу и при своем движении от входной цапфы к выходной выносит частицы измельченного материала. Как правило, в выводимой пылегазовой смеси (при сухом способе измельчения) или в пульпе (при мокром способе измельчения) могут содержаться наряду с целевой фракцией более крупные недоизмельченные частицы. Чтобы вернуть такие частицы на допомол, измельчители должны работать в замкнутом цикле с соответствующими классифицирующими устройствами (грохотами, воздушными сепараторами или гидравлическими классификаторами для мокрого способа, сгустителями для суспензий, гидроциклонами и пр.). Стремление получить более равномерный помол (более узкие фракции) при достаточно высокой степени измельчения связано с увеличением времени пребывания дробимого материала в зоне измельчения. Это обстоятельство привело к созданию многокамерных («трубных») мельниц с отношением длины к диаметру барабана L/D 3. Схема многокамерной (в рассматриваемом примере – трехкамерной) мельницы приведена на рис. 68.

Рис. 68. Схема многокамерной барабанной мельницы: 1 – стойка; 2 – цапфа питания; 3 – барабан; 4 – люк; 5,6 – диафрагмы; 7 – выводная цапфа; 8 – мелющие тела; 9 – приводная пара.

Барабан 3 разделен на камеры с помощью двух диафрагм 5 и 6, проницаемых частицами измельчаемого продукта определенного размера, но непроницаемых мелющими телами 8. Загрузка и выгрузка мелющих тел 8 производится в условиях ТО (технического обслуживания) через люки 4 каждой камеры. Поскольку в многокамерной мельнице крупность измельчаемого материала уменьшается по мере его продвижения от входной 2 к выходной 7 цапфе, в каждую камеру могут загружать мелющие тела, размер которых соответствует крупности измельчаемого материала, т.е. наиболее крупные – в I –ю камеру, наиболее мелкие – в III – ю камеру. Такое распределение мелющих тел улучшает однородность конечного продукта и уменьшает энергозатраты.

На рис.69 приведены схемы многокамерных вращающихся барабанных мельниц с различными системами разгрузки.

Рис. 69. Схемы многокамерных вращающихся мельниц.

На схеме поз. «а» приведена схема центральной разгрузки сливного типа. Движение материала в этой мельнице происходит под действием разности уровней внутрибарабанной среды на загрузочном и разгрузочном концах барабана. Эта разность уровней зависит от диаметра центрального отверстия в разгрузочной цапфе. Для удержания мелющих тел в правой камере в патрубке разгрузочной шайбы устанавливается перфорированная диафрагма с щелевидными отверстиями, проницаемая для частиц измельченного материала. На рис. 69 поз. «б» показана схема разгрузки каждой камеры многокамерной машины (для мокрого способа) с помощью элеваторного пульпоподъемника, расположенного на разгрузочном конце каждой камеры и перегружающего пульпу в последующую камеру. Такая конструкция обеспечивает низкий уровень пульпы в каждой камере, что существенно повышает эффективность ударного измельчения.

Стальные барабаны измельчителей защищены от ударных и истирающих воздействий мелющих тел и частиц дробимого продукта с помощью броневых футеровочных плит, изготавливаемых из прочных и износоустойчивых материалов. Для большинства барабанных измельчителей размеры футеровочных плит принимают в следующих пределах:

толщина плит 40-50 мм

ширина 300-400 мм

длина 350-500 мм

вес одной плиты 25-60 кг

Эти размеры следует считать оптимальными по условиям монтажа плит. Существуют ограничения числа отверстий для крепления плит болтами (увеличение числа отверстий ослабляет барабан в механическом отношении и ухудшает его герметичность).

Форма рабочей поверхности футеровочных плит отличается разнообразием ( плоская, волнистая, каблуковая, ступенчатая и т.д.). От формы рабочей поверхности в определенной степени зависит износоустойчивость и высота подъема мелющих тел.

У большинства барабанных мельниц каждая из футеровочных плит соединяется с корпусом барабана одним или двумя крепежными болтами. Схемы крепления футеровочных плит фасонными крепежными болтами и посредством безболтового соединения приведены на рис.70, поз. «а», «б».

Рис. 70. Варианты футеровки барабанных измельчителей: а – болтовое крепление футеровочных плит; б – безболтовое крепление; в – резиновая футеровка шаровых барабанных измельчителей.

Для увеличения плотности прилегания футеровочных плит к внутренней поверхности барабана внешние поверхности плит, соприкасающиеся с барабаном, обычно снабжают посадочным выступом, обеспечивающим плотное прилегание плиты к барабану и отсутствие смещения в рабочих условиях. При установке футеровочных плит предусматриваются конструктивные меры по недопущению проворачивания крепежных болтов при их затяжке, а также меры по герметизации зазора между телом крепежного болта и внутренней поверхностью отверстия под болтом в стенке барабана. В отдельных случаях находит применение резиновая футеровка внутренней поверхности барабанов шаровых мельниц (рис.70, поз. «в» ). Резиновая футеровка целесообразна при использовании мелющих шаров диаметром до 80 мм. В этом случае заметно снижается уровень шума при работе, уменьшаются эксплуатационные расходы. Масса такой футеровки составляет лишь 15-20 % от массы стальных или чугунных футеровочных плит, а срок службы возрастает в 2-3 раза.

Аспирация - удаления пыли или других вредных веществ в местах их образования при работе технологического оборудования осуществляется с помощью местных отсосов и вентиляционных укрытий: капсулирования, вытяжных шкафов, панелей и пр.

В большинстве случаев барабанные измельчители обычно приводятся во вращение от быстроходных электродвигателей с числом оборотов 750 [об./мин] и более. Число оборотов барабанов составляет 16-24 [об/мин]. В этом случае общее передаточное число приводных устройств лежит в пределах от 30 до 47. При таком значительном передаточном отношении и передаваемой мощности 400-2000 кВт редукторы мельниц имеют большие габаритные размеры и большой вес кинематических звеньев. При периферийном приводе из-за установки открытой зубчатой пары «ведущая подвенцовая шестерня – ведомая венцовая шестерня» передаточное отношение редуктора и вес его кинематических пар существенно снижаются. Кроме того, при использовании периферийного привода уменьшаются габариты всей установки. С другой стороны наличие открытой пары шестерен усложняет конструкцию мельницы, ее эксплуатацию и ремонт. По этой причине современные мощные трубные мельницы изготавливают с центральным приводом, в котором применяются относительно тихоходные синхронные высокомоментные электродвигатели. Такое конструктивное решение позволяет отказаться от громоздких и тяжелых венцовых шестерен. Для медленного вращения барабана мельницы при ремонтах, замене изношенных плит и пр. на крупных машинах устанавливается вспомогательный тихоходный привод (рис.71), состоящий из дополнительного электродвигателя 3 малой мощности и дополнительного редуктора 4, кинематически связанного с помощью разобщающей автоматической муфты 8 с входным валом 7 главного редуктора 2. Такое конструктивное решение также позволяет уменьшить пусковую мощность главного электродвигателя 1.

Рис. 71. Центральный редукторный привод трубных мельниц большой мощности: 1 – главный электродвигатель; 2 – главный редуктор; 3 – вспомогательный электродвигатель; 4 – вспомогательный редуктор; 5 – главный вал; 6 – шлицевая муфта главного вала; 7 – входной вал главного редуктора; 8 – автоматическая муфта вспомогательного редуктора.

Конструкции некоторых типов шаровых измельчителей.

Двухкамерный измельчитель сухого помола (рис.72)

Рис.72. Двухкамерный шаровой измельчитель (мельница) сухого помола.

1 – загрузочная течка; 2 – питатель; 3 – шнековая насадка загрузочной цапфы; 4, 10 – полые цапфы; 5, 6 – литые крышки; 7 – торцовая решетка; 8 – конус элеватора; 9 – шнековая насадка разгрузочной цапфы; 11 – аспирационный патрубок; 12 – сито для задержания разрушенных мелющих тел; 13 – разгрузочный патрубок; 14 – зубчатая муфта центрального привода; 15 - кожух; 16 – нижний вкладыш подшипника цапфы; 17 – корпус сферического самоустанавливающегося подшипника скольжения цапфы; 18 – радиальные лопасти элеватора; 19 – разделительная диафрагма; 20 – футеровочные защитные плиты; 21 – полый барабан; 22 – подшипник полых цапф; 23 – лопасти питателя; а – разгрузочные окна для вывода материала; б – патрубок для отвода разрушенных мелющих тел и нестандартных включений.

Шаровые измельчители, используемые для грубого и тонкого помола материалов, имеют аналогичные конструкции. Двухкамерная мельница сухого помола (рис.72) состоит из полого сварного барабана 21, закрытого с обеих сторон стальными литыми крышками 5 и 6 с полыми цапфами 4 и 10. Внутренняя полость барабана делится составной дифрагменной перегородкой 19 с щелевидными отверстиями на две камеры, заполненные мелющими телами (стальными шарами). В первой камере по ходу движения материала шары крупнее, чем во второй. Это повышает эффективность помола благодаря соответствию размеров мелющих тел и кусков измельчаемого материала.

Барабан цапфами опирается на подшипники 22 и имеет центральный привод. Вращение барабану передается от электродвигателя через редуктор и зубчатую муфту 14. Внутренняя поверхность барабана и крышек футерована плитами 20.

Материал загружается в барабан через течку 1 и вращающийся питатель 2, захватывается лопастями 23 и попадает в полую загрузочную цапфу 4, снабженную шнековой насадкой 3. Выгрузка материала происходит через полую цапфу 10. Измельченный материал из барабана проходит через торцевую решетку 7 и поступает на элеваторное устройство. Между решеткой и торцовой крышкой расположен корпус 8 с приваренными к нему радиальными лопастями 18, которые образуют ряд секторов. Материал, попавший в нижний сектор, при вращении барабана поднимается и по конусу 8 ссыпается в полость шнековой насадки 9, размещенной в полой цапфе 10. Разгрузочный патрубок 13 имеет окна «а», через которые материал попадает на сито 12, служащее для задержания раздробленных мелющих тел. Патрубок 11 в кожухе 15 предназначен для аспирации воздуха. Необходимо отметить, что для устранения пыления, отвода паров влаги и излишней теплоты, генерируемой при помоле, мельницы в ряде производств снабжаются аспирационной (отсасывающей) установкой, состоящей из вентилятора, осадительных циклонов и рукавных фильтров. Установка подключается к внутренней полости мельницы (например, к патрубку), в результате чего вся мельница находится под небольшим разряжением, что устраняет пыление через неплотности в местах загрузки и выгрузки материала из вращающихся элементов мельницы. Через патрубок «б» отводятся разрушенные мелющие тела и недоизмельченный продукт.

Подшипники скольжения сферические самоустанавливающиеся, состоят из корпуса 17, крышки и нижнего вкладыша 16, который охлаждается водой. Система подачи масла в подшипники централизованная. В случае применения периферийного привода в зацепление зубчатого венца с подвенцовой шестерней подводится густой смазочный материал из специальной установки.

На рис.73 приведены эскизы загрузочного (поз. «а») и разгрузочного конца (поз. «б») рассмотренной выше конструкции двухкамерной мельницы сухого помола.

Рис.73. Схема загрузочного (а) и разгрузочного (б) конца мельницы 2,2×13 м с центральным приводным устройством.

1 – вращающееся загрузочное устройство; 2 – втулка с винтовыми лопастями; 3 – двойное фетровое уплотнение; 4 – прижимное кольцо уплотнения; 5 – разгрузочная решетка; 6 – крепежные болты решетки; 7 – направляющий конус; 8 – разгрузочная втулка с винтовой насадкой; 9 – разгрузочный патрубок с отверстиями; 10 – контрольное сито, вращающееся с разгрузочным патрубком; 11 – защитная втулка с отверстиями; 12 – торцевая заглушка разгрузочного патрубка;13 – ограничительная планка; 14 – патрубок для отвода задержанных на контрольном сите недомолотых частиц и разрушенных мелющих тел.

Материал поступает в мельницу через вращающийся питатель («грушу») 1 (рис. 73, поз. «а»), жестко связанную с торцом загрузочной цапфы, и вращающимся вместе с ней. Во внутренней полости «груши» имеются винтовые лопасти, при помощи которых материал подается далее во внутреннюю полость цапфы. В цапфу вставлена легкая стальная втулка 2, к внутренней стороне которой также приварены винтовые лопасти, принудительно подающие материал во внутреннюю полость мельницы. Загрузочное устройство за счет своей повышенной производительности обеспечивает работу мельницы без недогрузки материалом. Между неподвижной питающей течкой и вращающейся загрузочной цапфой установлено двойное фетровое уплотнение 3 с прижимным кольцом 4. Для улучшения герметичности этого уплотнения в зазор между уплотнительными кольцами и неподвижной течкой вводится консистентная смазка.

На противоположном конце мельницы (рис.73, поз. «б» ) помещена разгрузочная решетка 5 , соединенная с днищем при помощи болтов. К центральной части решетки крепится конус 7. Кольцевое пространство между днищем, решеткой и конусом разделено радиально расположенными лопастями на отдельные секторы. Поднимаемый секторами при вращении мельницы размолотый материал, прошедший через решетку, подается на конус и сползает по нему в разгрузочную воронку 8 с винтовой насадкой. Далее материал перемещается в разгрузочный патрубок 9, расположенный между корпусом мельницы и ее приводным валом. В разгрузочном патрубке, защищенном от износа броневой втулкой 11, имеются отверстия, через которые готовый материал выпадает из мельницы в пространство контрольного сита 10. Сито жестко прикреплено к разгрузочному патрубку и вращается вместе с ним. Просеянный через сито материал сползает по стенкам неподвижного кожуха на расположенный внизу транспортер готовой продукции. В патрубок 14 через ограничительную полку 13 попадают задержанные на контрольном сите недомолотые частицы материала и остатки разрушившихся мелющих тел. Торцевая заглушка 12 отделяет рабочее пространство мельницы от атмосферы со стороны приводного вала. Между фланцами вращающегося разгрузочного патрубка 9 и привалочными поверхностями кожуха зажаты уплотнительные устройства.