- •Лекции по дисциплине «Машины химических производств» для студентов специальности 240801 «Машины и аппараты химических производств».

- •Часть 1 (32 лекционных часа)

- •Химическое оборудование, его классификация, особенности его эксплуатации…………………………

- •Сыпучие материалы, их физико-механические свойства

- •Машины для дробления сыпучих материалов……….

- •Машины для помола материалов……………

- •Машины для классификации сыпучих материалов………..

- •Список литературы……………………..

- •Для заметок……..

- •Список литературы………………

- •Дозаторы…………………

- •Контрольные вопросы по теме «Питатели и дозаторы для сыпучих материалов …………………………………..

- •Список литературы……………………………. Аннотация

- •Контрольные вопросы по теме «Химическое оборудование, его классификация, особенности его эксплуатации»

- •Сыпучие материалы, их физико-механические свойства.

- •Свойства сыпучих материалов.

- •Гранулометрический состав.

- •Основные физические характеристики сыпучих материалов.

- •Силы взаимодействия между частицами сыпучего материала – силы аутогезии.

- •Механические свойства сыпучих материалов и характеризующие их параметры.

- •Физические и теоретические основы процессов измельчения твердых тел.

- •Основные способы измельчения твердых тел (рис. 4):

- •Основные стадии дробления и измельчения.

- •Стадии измельчения

- •Теории измельчения.

- •Контрольные вопросы по теме «Сыпучие материалы, их физико-механические свойства».

- •Машины для дробления сыпучих материалов Общая классификация дробилок.

- •Щековые дробилки.

- •Область применения.

- •Усреднённый гранулометрический состав дроблённого продукта дробилок крупного дробления

- •Принцип действия и классификация:

- •Особенности конструкции дробилок со сложным движением щеки – щдс.

- •Конструкционные материалы деталей и сборочных единиц щековых дробилок.

- •Основные расчеты щековых дробилок.

- •Конусные дробилки. Область применения, принцип действия и классификация.

- •Конструкции дробилок.

- •Конструкционные материалы, используемые для изготовления деталей и сборочных единиц конусных дробилок.

- •Основные расчеты конусных дробилок.

- •4. Определение n – числа оборотов для дробилок ксд и ксм с пологими конусами.

- •Валковые дробилки.

- •Конструкция.

- •Материалы, используемые для изготовления деталей и сборочных единиц валковых дробилок.

- •Основные расчеты валковых дробилок.

- •Дробилки ударного действия.

- •Основные расчеты дробилок ударного действия.

- •Классификация барабанных измельчителей по различным критериям.

- •Однокамерная барабанная шаровая мельница мокрого помола.

- •Расчет барабанных измельчителей.

- •Измельчители раздавливающего и истирающего действия.

- •Шаро-кольцевые измельчители.

- •Роликомаятниковые измельчители.

- •Ударные, вибрационные и струйные измельчители.

- •Новые и перспективные методы измельчения материалов.

- •Контрольные вопросы по теме «Машины для измельчения материалов».

- •Машины для классификации сыпучих материалов.

- •Механические способы классификации.

- •Основные показатели процесса грохочения.

- •Основные типы грохотов.

- •Выбор схемы дробления с использованием грохочения.

- •Конструкции просеивающих элементов.

- •Закономерности процесса грохочения.

- •Последовательность выделения классов при грохочении.

- •Конструкции плоских качающихся и инерционных (вибрационных) грохотов.

- •Технологический и динамический расчеты инерционных грохотов.

- •Воздушная сепарация (классификация) сыпучих зернистых материалов.

- •Принципиальные схемы воздушных сепараторов.

- •Конструкции воздушных сепараторов.

- •Контрольные вопросы по теме «Классификация».

- •Смесители сыпучих материалов. Процессы смешивания. Классификация смесителей.

- •Контрольные вопросы по теме «Смесители зернистых сыпучих материалов».

- •Фактор разделения.

- •Классификация центрифуг.

- •Производительность осадительных центрифуг.

- •Производительность фильтрующих центрифуг.

- •Силовые факторы в элементах вращающегося ротора.

- •Механические колебания в центрифугах.

- •Уравновешивание вращающихся масс.

- •Энергетический расчет.

- •Область применения.

- •Рабочий цикл центрифуг периодического действия.

- •Производительность центрифуг периодического действия.

- •Конструкции центрифуг периодического действия. Вертикальные малолитражные центрифуги с нижним приводом.

- •Маятниковые центрифуги.

- •Подвесные центрифуги.

- •Подвесная саморазгружающаяся фильтрующая центрифуга фпс с гравитационной выгрузкой осадка.

- •Подвесная фильтрующая полуавтоматическая центрифуга периодического действия фпн с механической выгрузкой осадка с помощью специального ножа.

- •Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

- •Центрифуги непрерывного действия.

- •Фильтрующие центрифуги непрерывного действия со шнековой выгрузкой осадка типа фвш и фгш.

- •Горизонтальные осадительные центрифуги непрерывного действия со шнековой выгрузкой осадка, тип огш.

- •Горизонтальные фильтрующие центрифуги непрерывного действия с пульсирующей выгрузкой осадка (фгп).

- •Непрерывнодействующие фильтрующие вибрационные центрифуги с вертикальным (фвв) и горизонтальным (фвг) расположением ротора.

- •Фильтрующие лопастные центрифуги с центробежной выгрузкой осадка.

- •Прецессионные центрифуги.

- •Жидкостные центробежные сепараторы, трубчатые центрифуги. Область применения сепараторов и трубчатых центрифуг.

- •Классификация жидкостных центробежных сепараторов по технологическому назначению.

- •Условные обозначения жидкостных центробежных сепараторов.

- •Конструктивные схемы жидкостных центробежных сепараторов различных типов и их приводов.

- •Конструкции сепараторов различных типов. Однокамерные сепараторы периодического действия.

- •Многокамерные сепараторы периодического действия.

- •Саморазгружающиеся тарельчатые сепараторы непрерывного действия.

- •Осветляющий тарельчатый саморазгружающийся сепаратор с непрерывной сопловой выгрузкой шлама.

- •Трубчатые центрифуги (сверхцентрифуги).

- •Приложение 2 Расчёт роторов центрифуг на прочность.

- •1. Предварительные сведения о комплексном (безмоментном и моментном) расчете тонкостенных осесимметричных оболочек вращения.

- •2. Прочностной расчет роторов центрифуг и жидкостных сепараторов с учетом краевых напряжений.

- •Числовые примеры расчета на прочность роторов центрифуг.

- •Фильтры для жидкостей. Общие положения, классификация фильтров.

- •Оценка скорости процессов фильтрования.

- •Основные режимы работы фильтров.

- •Работа фильтров при постоянном давлении.

- •Работа фильтров в режиме постоянной скорости.

- •Режим промывки осадка.

- •Определение общей продолжительности рабочего цикла фильтров периодического действия.

- •Классификация фильтров.

- •Конструкции фильтров. Фильтр-прессы рамные и камерные.

- •Камерный фильтр-пресс (конструкция).

- •Фильтр-прессы, оборудованные диафрагмами.

- •Фильтр-пресс автоматизированный камерный типа фпакм.

- •Фильтр-пресс автоматизированный камерный типа фамо.

- •Фильтр-пресс с бумажной лентой типа мб.

- •Листовые фильтры, работающие под давлением.

- •Ячейковые барабанные вакуум-фильтры.

- •Конструкция барабанного вакуум-фильтра с наружной фильтрующей поверхностью.

- •Барабанный вакуум-фильтр с внутренней фильтрующей поверхностью.

- •Конструкция дискового вакуум-фильтра.

- •Ленточные вакуум-фильтры.

- •Вакуум-фильтры карусельные. Принцип действия. Область применения.

- •Конструкция ковша.

- •Ленточные фильтрпрессы.

- •Механические расчеты фильтров. Фильтр-прессы.

- •Листовые фильтры под давлением.

- •Вакуум-фильтры барабанные.

- •Мощность привода вращающихся вакуум-фильтров.

- •Вопросы для самопроверки по теме «Фильтры».

- •Общие сведения.

- •Классификация и конструкции основных типов питателей.

- •Питатели без движущегося рабочего органа. Гравитационные питатели.

- •Устройство для разгрузки мелкодисперсных сыпучих материалов с низкой газопроницаемостью слоя частиц.

- •Аэрационные питатели.

- •Камерные питатели.

- •Объемные питатели с вращающимся рабочим органом.

- •Модификации винтовых питателей.

- •Шлюзовые (секторные) объемные питатели типа ш1.

- •Тарельчатые объемные питатели типа т1.

- •Трубчатые питатели.

- •Питатели с вибрационным побуждением транспортирования сыпучего материала.

- •Ленточные питатели.

- •Лотковые питатели.

- •Качающиеся (маятниковые) питатели.

- •Дозаторы.

- •Классификация дозаторов.

- •Вопросы для самопроверки по теме «Питатели и дозаторы для сыпучих материалов».

Горизонтальные автоматизированные центрифуги фгн и огн с ножевой выгрузкой осадка.

Существенным недостатком существующих центрифуг с ручной и гравитационной выгрузкой является необходимость их торможения, остановки для выгрузки осадка, последующий разгон ротора до скорости загрузки суспензии, дальнейший разгон до рабочей скорости центрифугирования, отжима и промывки и т.п. На все эти стадии непроизводительно расходуются время и энергия. Этих недостатков удается избежать в горизонтальных автоматизированных центрифугах периодического действия ФГН и ОГН, в которых все вышеперечисленные стадии цикла осуществляются при одинаковой частоте вращения ротора в автоматическом режиме.

Фильтрующие центрифуги ФГН применяют для обработки волокнистых материалов и суспензий со средне- и мелкоизмельченной твердой фазой при концентрации ее в суспензии более 10 %. Степень измельчения осадка при срезании его ножом не должна превышать допускаемого значения. При обработке волокнистых материалов длина волокна должна быть не менее 4 мм. Осадительные центрифуги ФГН используют для предварительной обработки суспензии с высокодисперсной твердой фазой. Для вывода фугата из ротора предназначена отводная труба.

Центрифуги ФГН, ОГН (ГОСТ 375—79) выпускают с диапазоном диаметров ротора от 630 до 2500 мм. Крепление роторов на валу может быть консольным (при диаметре ротора до 1700 мм) и между опорами (при диаметре ротора более 1700 мм) см. рис. 164. Основные характеристики некоторых центрифуг приведены в справочной литературе.

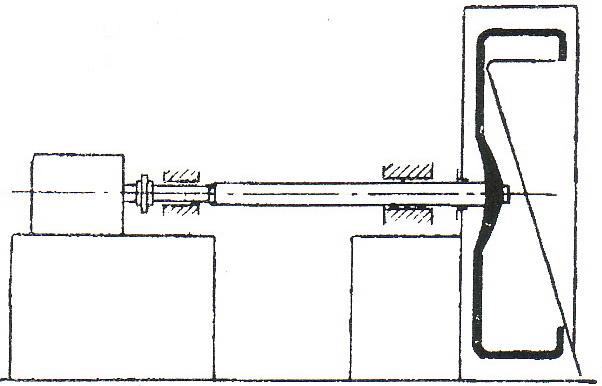

Рис.164. Принципиальные схемы центрифуг ФГН и ОГН:

ас расположением ротора между опорами;

бсдвоенных;

в с консольным расположением ротора.

Механизм среза осадка, размещаемый обычно на передней петлевой поворотной крышке, может быть снабжен широкими радиально перемещающимися ножами, широкими поворотными ножами или ножами, совершающими поворотное и возвратно-поступательное движение вдоль оси ротора. Во время центрифугирования ножи находятся в исходном положении: их лезвия отведены от осадка. Перед началом среза осадка привод ножа получает импульс от системы управления и перемещает нож так, чтобы его лезвие врезалось в осадок. Способ удаления срезанного ножами осадка зависит от геометрии ротора центрифуги. При небольшой ширине ротора (измеренной по цилиндрической образующей), т.е. в центрифугах с так называемым узким ротором (см. рис.164а), для выгрузки осадка часто применяется крутой наклонный желоб с углом наклона к горизонту большим угла естественного откоса влажного осадка, сползающего по желобу. При этом чем больше коэффициент внешнего трения влажного осадка по поверхности наклонного желоба, (т.е. чем больше сцепление осадка с поверхностью желоба), тем круче должен располагаться желоб или применяться вспомогательные вибраторы, способствующие выгрузке осадка.

Рис.164а. Кинематическая схема горизонтальной центрифуги с ножевым съёмом осадка с малой шириной ротора и с крутым наклонным жёлобом для удаления осадка.

При большой ширине ротора, когда главный подшипник расположен практически в центре инерции вращающихся масс ротора (см.рис.164б), срезанный ножами осадок удаляется с помощью шнековых транспортеров.

Рис.164б. Кинематическая схема горизонтальной центрифуги с ножевым съёмом осадка с большой шириной ротора и с выводом осадка с помощью шнекового транспортёра.

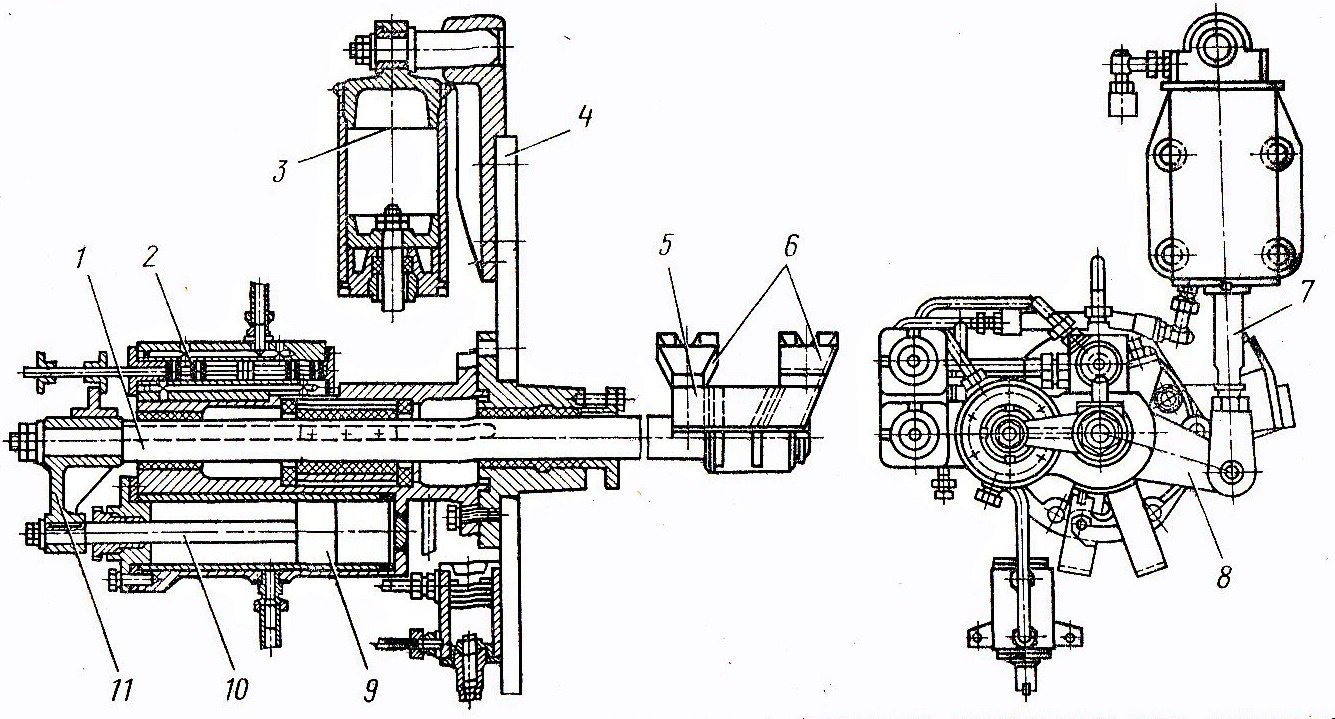

Рис.165. Центрифуга с ножевой выгрузкой осадка ФГН:

1-крышка неподвижного кожуха; 2-вертикальный гидроцилиндр вращения ножей; 3-ножи для среза осадка с поворотным и возвратно-поступательным движением; 4-ротор; 5-неподвижный кожух; 6-консольный вал ротора; 7- коренные подшипники ротора; 8-корпус подшипников; 9 и 10-шкивы клиноременной передачи; 11-приводной электродвигатель; 12-станина; 13-патрубок вывода фильтрата; 14-лоток для вывода срезанного осадка; 15-питатель для ввода исходной суспензии; 16-горизонтальный гидроцилиндр перемещения ножей.

Фильтрующая центрифуга ФГН с консольно-расположенным ротором (рис. 165) состоит из крышки 1, кожуха 5, вертикального 2 и горизонтального гидроцилиндра 16, закрепленных на крышке 1 кожуха 5, поворотных ножей 3. Ротор 4 расположен на валу 6, который опирается на подшипники 7, установленные в корпусе 8. Вращение на вал ротора передается от электродвигателя через клиноременную передачу и шкивы 9,10. Все остальные узлы укреплены на станине 12.Фильтрат удаляется из кожуха по патрубку 13. После окончания процесса обработки суспензии ножи получают движение поворотное и возвратно-поступательное. Узкие ножи срезают осадок в виде стружки и сбрасывают его на лоток 14. Суспензия и промывная жидкость подаются в центрифугу через загрузочный клапан и питающую трубу 15, снабженную раструбом, выходная щель которого регулируется по длине. Аналогично поступает в центрифугу промывная жидкость, которая отводится обычно отдельно от фильтрата. В отдельных конструкциях центрифуг ФГН фильтрующую перегородку можно очищать после каждого цикла или после группы циклов специальными щетками или гидравлическим методом. Для этого необходимо существенно снизить число оборотов ротора, что достигается установкой дополнительного тихоходного привода, состоящего из гидромотора, обгонной муфты и маслонасосной станции. Частота вращения ротора в режиме очистки равна 70-80 об/мин. Выключение основного привода центрифуги, включение вспомогательного тихоходного привода и подвод чистящих щеток с помощью винтового механизма к удаляемому с сит осадку, осуществляется либо вручную, либо задается с помощью средств автоматики на пульте управления.

Количество осадка в роторе фиксируется по толщине слоя осадка флажковым устройством, связанным с системой управления; в случае недогрузки ротора система включает его подпитку до тех пор, пока количество осадка не достигнет заданного.

Центрифуги с консольным расположением ротора удобны для осмотра и регулирования ротора, механизма среза, питающих и выгрузных устройств, регулятора уровня. Подшипники центрифуги выведены из зоны обработки продукта; эти машины легко обслуживать. У центрифуг с креплением ротора между опорами меньше неравномерность динамических нагрузок на вал и опорные подшипники. Машины с консольным креплением ротора занимают относительно меньшие рабочие площади.

Система управления центрифуг ФГН состоит из электрогидравлической станции и пульта. При необходимости система управлении позволяет повторить некоторые операции (промывку, отжим и сушку осадка) необходимое число раз.

В рассматриваемых центрифугах представляют интерес механизмы среза осадка, которые можно применять также в других центрифугах периодического действия. Рассмотрим их основные конструкции.

Механизмы среза осадка с широким радиально перемещающимся ножом обычно применяют в центрифугах с расположением ротора между опорами (рис. 166). Такие роторы более виброустойчивы, чем роторы консольные. Механизм состоит из ножа 1, опорной плиты 2 ножа, которая радиально перемещается по направляющим 3 гидроцилиндром 4 и штоком 5. К началу работы механизма среза в гидроцилиндр подается под давлением масло, перемещающее поршень цилиндра, его шток и, соответственно, нож. Окончательный зазор между лезвием ножа и стенкой ротора устанавливают опытным путем. В крайнем верхнем положении ножа опорная плита нажимает на конечный выключатель, и нож опускается в исходное положение. Этот механизм отличается жесткостью и мало подвержен вибрациям, однако имеет значительную массу, для перемещения которой требуется дополнительный расход энергии.

Рис.166. Механизм для среза с широким радиально перемещающимся ножом:

1-широкий нож для среза осадка; 2-опорная плита ножа; 3-направляющие для радиального перемещения плиты ножа; 4-гидроцилиндр поворота опорной плиты ножа ; 5-шток гидроцилиндра .

Механизм среза осадка с широким поворотным ножом (рис. 167) состоит из основания 1 ножа со съемным лезвием 7, вертикального гидроцилиндра 4 поворота ножа, штока 5, опорного фланца 3, рычага поворота 6, серьги 8 и вала 2, который проходит через опорный фланец. На валу с одной стороны крепится основание ножа, с другой — рычаг поворота 6. Возвратно-поступательное движение поршня и его штока преобразуется во вращательное серьгой 8 и рычагом 6. Смещение механизма ножа относительно оси ротора обеспечивает при повороте вала 2 врезание ножа в осадок.

Рис.167. Механизм среза осадка с поворотным ножом:

1-основание ножа; 2-поворотный вал ножа; 3-опорный фланец; 4-вертикальный гидроцилиндр поворота основания ножа; 5-шток цилиндра; 6-рычаг поворота ножа; 7-съёмное лезвие ножа; 8-серьга, вращающая рычаг поворота ножа.

В центрифугах с консольно расположенным

ротором целесообразно применять

механизмы среза осадка с

возвратно-поступательным и поворотным

движением ножей. Механизм среза (рис.

168) состоит из скалки 1, основания 5 ножей,

на котором крепятся два узких ножа 6,

вертикального гидроцилиндра 3 поворота

ножей. Ротор закрыт крышкой 4. Поршень

горизонтального гидроцилиндра 9 соединен

со скалкой 1 штоком 10 и серьгой 11. Поворотом

ножей вместе со скалкой управляет

гидроцилиндр 3 через шток 7 и рычаг 8.

Ножи врезаются в осадок на заданную

глубину. Далее горизонтальный гидроцилиндр

перемещает ножи в осевом направлении,

срезая стружку осадка. Упор на скалке

включает в работу цилиндр поворота

ножей; после их врезания в осадок

включается горизонтальный цилиндр,

скалка вместе с ножами перемещается в

противоположном направлении вдоль оси

ротора, и цикл повторяется. Ножи укреплены

на расстоянии один от другого, равном

половине длины ротора, поэтому каждый

из них срезает половину всего осадка.

Управление горизонтальным цилиндром

осуществляется золотниковым механизмом

2.

центрифугах с консольно расположенным

ротором целесообразно применять

механизмы среза осадка с

возвратно-поступательным и поворотным

движением ножей. Механизм среза (рис.

168) состоит из скалки 1, основания 5 ножей,

на котором крепятся два узких ножа 6,

вертикального гидроцилиндра 3 поворота

ножей. Ротор закрыт крышкой 4. Поршень

горизонтального гидроцилиндра 9 соединен

со скалкой 1 штоком 10 и серьгой 11. Поворотом

ножей вместе со скалкой управляет

гидроцилиндр 3 через шток 7 и рычаг 8.

Ножи врезаются в осадок на заданную

глубину. Далее горизонтальный гидроцилиндр

перемещает ножи в осевом направлении,

срезая стружку осадка. Упор на скалке

включает в работу цилиндр поворота

ножей; после их врезания в осадок

включается горизонтальный цилиндр,

скалка вместе с ножами перемещается в

противоположном направлении вдоль оси

ротора, и цикл повторяется. Ножи укреплены

на расстоянии один от другого, равном

половине длины ротора, поэтому каждый

из них срезает половину всего осадка.

Управление горизонтальным цилиндром

осуществляется золотниковым механизмом

2.

Рис.168. Механизм среза осадка с поворотным и возвратно-поступательным движением ножа:

1-скалка; 2-золотниковый механизм управления горизонтальным гидроцилиндром; 3-гидравлический цилиндр поворота ножей; 4-крышка ротора; 5-основание ножей; 6-ножи; 7-шток гидроцилиндра поворота ножей; 8-поворотный рычаг; 9-горизонтальный гидроцилиндр; 10-шток горизонтального гидроцилиндра; 11-серьга.

В центрифугах этого типа при срезе осадка возникают значительные динамические нагрузки на несущие конструкции, поэтому их следует виброизолировать.

Рассмотрим конструктивные типы приводов, применяемых в отечественных центрифугах ФГН и ОГН. При этом отметим различие в приводах малотоннажных и крупнотоннажных центрифуг этого типа. Для малотоннажных центрифуг чаще всего привод осуществляется от индивидуального односкоростного асинхронного электродвигателя с короткозамкнутым ротором либо через клиноременную передачу, либо через упругую муфту напрямую с валом ротора центрифуги.

Привод через клиноременную передачу имеет определённые преимущества:

плавность и безударность работы трансмиссии;

широкий диапазон передаточных чисел, определяемый набором сменных шкивов;

ремонтопригодность трансмиссии и её достаточный КПД (0,94-0,98).

К недостаткам такого привода следует отнести необходимость повышения производственной площади для размещения индивидуального электродвигателя, трансмиссии, ограждения и т.п. Кроме того, вал ротора центрифуги нагружен дополнительным изгибающим усилием. Возможно также проскальзывание ремней клиноременной передачи.

Привод от индивидуального электродвигателя через упругую муфту непосредственно к валу ротора центрифуги компактен, прост по конструктивному исполнению и не вызывает изгибающих нагрузок на вал ротора центрифуги, но такой привод пригоден лишь в тех случаях, когда технологический процесс центрифугирования не требует ощутимого изменения скорости вращения ротора, а его рабочая частота вращения равна одной из устойчивых частот вращения асинхронных короткозамкнутых серийных электродвигателей.

Перспективным следует считать также активно внедряемый в производство современных центрифуг объёмный гидропривод, особенно для взрывозащищённых конструкций.

Сложнее дело обстоит с современными многотонажнными центрифугами ФГН и ОГН роторы, которых изготавливаются диаметром до 2500 мм, отдельные образцы центрифуг изготавливаются с диаметром ротора до 3000 мм. В связи с большими массами роторов многотоннажных центрифуг пуск (разгон роторов до рабочей частоты вращения) и торможение центрифуг при использовании наиболее распространённых экономичных короткозамкнутых асинхронных электродвигателей становится весьма затрудненным. Это объясняется значительной инерционностью вращающихся масс таких центрифуг. Так маховые моменты GD2 роторов могут достигать значений 160 – 180 кН м2. Номинальная потребляемая мощность таких центрифуг может достигать 150 кВт и более. По данным каталогов на асинхронные короткозамкнутые электродвигатели привода, допустимые маховые моменты приводного механизма для этих двигателей не превышают 80 – 90 кН м2. По этой причине нормальный запуск и разгон многотоннажных центрифуг непосредственно от короткозамкнутых асинхронных электродвигателей массового серийного производства становится невозможным. Применение асинхронных электродвигателей с повышенной установленной мощностью экономически нецелесообразно по причине сниженного КПД при длительной эксплуатации с недогрузкой. Применение более сложных электродвигателей (например, асинхронных электродвигателей с фазными роторами, синхронных двигателей, двигателей постоянного тока и др.) принципиально возможно и не ограничивается наибольшим допустимым маховым моментом приводного механизма этих двигателей. Однако такие двигатели отличаются сложностью, высокой стоимостью и наличием узлов с низкой надёжностью (коллекторы, контактные системы пусковых роторов и т.д.). В современной практике для многотоннажных центрифуг ФГН и ОГН (с ротором диаметром болеее1000 мм) для запуска применяется либо гидропривод (маслонасосная станция, трубопроводы, гидромотор, система охлаждения и полнопоточная система фильтрационной очистки рабочей жидкости, система электрогидравлического автоматизированного управления), либо пусковые или пускотормозные муфты, в качестве которых используются соответственно центробежные фрикционные муфты (рис.168а) и гидромуфты (турбомуфты) (рис. 168 б).

Рис.168 а. Центробежная муфта

крупнотоннажной центрифуги ФГН:

1-стопорное кольцо шарикоподшипника;

2-шпилька; 3-крышка; 4-шкив;

5-колодка; 6-шарикоподшипник;

7- водило; 8- тормозная фрикционная накладка; 9-корпус шарикоподшипников;

10-отжимной болт; 11- ведущий вал электродвигателя.

Рис.168 б. Привод крупнотоннажной центрифуги ФГН с использованием гидромуфты:

1-электродвигатель привода центрифуги; 2-ведущий вал электродвигателя; 3-упругая пальцевая муфта; 4-вращающийся кожух насосного колеса гидромуфты; 5-турбинное колёсо гидромуфты, закреплённое на ведомом валу; 6-насосное колесо гидромуфты, получающее вращение от ведущего вала электродвигателя 1; 7-главный вал центрифуги; 8-задний коренной подшипник главного вала.

Рассмотрим устройство и принцип действия центробежной муфты (рис.168а.), применяемой для плавного разгона многотоннажных автоматизированных центрифуг. Муфта состоит из трёх основных элементов:

ведущей части – водила 7, устанавливаемого на шпонке на ведущем валу электродвигателя привода и представляющей собой ступицу с четырьмя крестообразными рёбрами;

ведомой части – шкива 4, посаженного с натягом на наружные поверхности корпусов 9 двух радиальных шарикоподшипников 6. Шарикоподшипники 6 посажены на плотной посадке до упора в буртики на соответствующие шейки водила 7 и зафиксированы от осевых перемещений стопорными пружинными кольцами 1. В корпуса 9 шарикоподшипники 6 входят по скользящей посадке. Между крестообразными рёбрами водила 7,корпусами шарикоподшипников 6 и внутренней поверхностью шкива 4 свободно вкладываются колодки 5 с фрикционными накладками 8 из тормозной ленты ферродо. В корпуса 9 шарикоподшипников ввёрнуты шпильки 2, фиксирующие шкив 4 и крепящие к нему крышку 3. Таким образом, сборочная единица « корпуса шарикоподшипников 9 – шкив 4 – крышка 3» представляет собой ведомую часть центробежной муфты. Полости шарикоподшипников при сборке муфты заполняются небольшим количеством консистентной смазки. Для предотвращения вытекания смазки из полостей подшипников и попадания её на фрикционные поверхности шкива и колодок полости подшипников с двух сторон защищены лабиринтными канавками.

При включении электродвигателя привода центрифуги крестообразные рёбра водила 7 вовлекают во вращение свободно вложенные колодки 5 с фрикционными накладками 8.Под действием центробежной силы колодки своими фрикционными накладками прижимаются к внутренней поверхности шкива и за счёт силы трения начинают увлекать во вращательное движение ведомую часть муфты, и далее через клиноременную передачу – вращающиеся массы центрифуги. При постепенном разгоне центрифуги происходит частичное проскальзывание колодок, которое завершается при наборе ротором рабочей частоты вращения .

Применение гидромуфт (турбомуфт) в крупнотоннажных автоматизированных центрифугах целесообразно как с точки зрения плавного разгона центрифуги при использовании в приводе недорогих асинхронных короткозамкнутых односкоростных электродвигателей, так и с точки зрения безопасного торможения центрифуги во взрывоопасных производствах, в которых торможение трением запрещается вследствие нагрева поверхностей трения и возможного искрообразования. В этих условиях чаще всего используется торможение реверсированием электродвигателя привода при использовании гидромуфт.

На рис.168(б) приведен конструктивный вариант привода крупнотоннажной центрифуги ФГН с использованием гидромуфты. Работает гидромуфта следующим образом. С ведущим валом 2 главного электродвигателя 1 посредством промежуточной упругой пальцевой муфты 3 соединен вращающийся кожух 4, содержащий во внутренней кольцевой полости насосное колесо 6 гидромуфты. Герметизированное внутреннее пространство вращающегося кожуха заполненно индустриальным минеральном маслом, являющимся рабочим телом при передаче энергии вращения от ведущего насосного колеса 6 ведомому турбинному колесу 5 гидромуфты, закрепленному на ведомом главном валу 7 центрифуги. Подчеркнем, что между ведущим валом 2 электродвигателя и ведомым валом 7 центрифуги нет жесткой кинематической связи. Такая конструкция гидромуфт широко применяется для плавного пуска тяжелых машин, в том числе крупнотоннажных центрифуг.

Тенденции развития центрифуг периодического действия состоят в развитии машин целевого назначения (герметизированных, взрывозащищенных, со съемными роторами, с устройствами для регенерации фильтрующих перегородок, с приспособлениями для предварительной раскрутки поступающей в ротор суспензии и т. п.); во внедрении центрифуг со сдвоенным ротором, как менее металло- и энергоемких; уменьшении числа центрифуг с ручной выгрузкой осадка и перевода их на автоматический режим работы; во внедрении современного гидропривода роторов центрифуг.