- •1.1 Виды трения в узлах машин. Основные теории внешнего трения твёрдых тел (трение скольжения без см).

- •1. Адгезионная теория трения.

- •2. Молекулярная теория трения.

- •3. Молекулярно-механическая теория трения.

- •1.2 Виды смазки в узлах трения.

- •1.3 Трение качения. Факторы, влияющие на сопротивление качению.

- •1.4 Абразивное изнашивание и его виды. Повышение абразивной стойкости узлов трения.

- •1.5 Водородное изнашивание при трении.

- •1.6 Коррозия. Окислительное изнашивание. Коррозионно-механическое изнашивание.

- •1.7 Изнашивание деталей при фреттинг-коррозии.

- •1.8 Избирательный перенос при трении.

- •1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

- •1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

- •2.1 Материалы для изготовления режущих инструментов, марки, состав, область применения.

- •2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

- •2.3 Последовательность расчёта режима резания при токарной обработке.

- •2.4 Инструмент для обработки отверстий, части, элементы и геометрия спирального сверла.

- •2.5 Инструмент для нарезания зубьев зубчатых колёс, способы и методы обработки зубьев.

- •3.1. Основные методы и виды обработки; движения, необходимые для осуществления резания.

- •3.2 Условия работы инструментов и требования, предъявляемые к инструментальным материалам.

- •3.3. Упругие и пластические деформации заготовок, методы их изучения при резании.

- •3.4 Оновные типы стружек и их образование при резании.

- •3.5 Физические явления, характер и интенсивность износа инструмента, при резании.

- •4.1. Классификация режущих инструментов.

- •4.2 Основные принципы конструирования режущих инструментов.

- •4.3 Составные элементы режущих инструментов.

- •4.4. Методы повышения износостойкости и надежности режущего инструмента.

- •4.5 Комбинированный режущий инструмент и его применение.

- •4.6 Технологическая классификация режущих инструментов.

- •4.7 Особенности технологии производства режущих инструментов.

- •5.1 Типы машиностроительных производств и их характеристика

- •5.2 Определение баз и базирование в машиностроении.

- •5.3 Анализ схемы базирования при установке вала в ценрах

- •5.4 Основные положения теории базирования.

- •5.5 Разработка заданной операции технологического процесса.

- •5.6 Точность механической обработки и качество поверхностей деталей.

- •5.7 Технологическая операция и её элементы.

- •5.8 Основные типы заготовок и способы их получения. Обоснование выбора заготовок.

- •1. Литьё

- •2. Поковки штампованные

- •3. Прокат

- •5.9 Виды технологических процессов. Основные этапы разработки технологических процессов.

- •5.10 Основные способы обработки и отделки зубьев зубчатых колёс.

- •6.1 Бизнес-план.

- •6.2 Себестоимость продукции.

- •6.3 Формы оплаты труда.

- •6.4 Основные фонды предприятия.

- •6.5 Оборотные средства предприятия.

- •6.6 Методика определения эффективности производства

- •7.1 Основные виды нормативно-правовой документации по экологии.

- •7.2 Сточные воды, условия их образования. Методы очистки сточных вод.

- •7.3 Физико-химические и биологические методы очистки сточных вод.

- •7.4 Методы очистки атмосферы от выбросов.

- •8.1 Основные элементы производственной структуры.

- •8.2 Принципы организации производства

- •8.3 Технология менеджмента и маркетинга продукции

- •9.1 Основные группы неисправностей деталей машин.

- •9.2 Упрочнение термической обработкой

- •9.3 Методы нанесения порошковых покрытий.

- •9.4 Упрочнение методами лазерной обработки.

- •9.5 Упрочнение методами электроискровой обработки.

- •9.6 Методы нанесения композиционных покрытий.

- •10.1 Получение заготовок методом литья.

- •10.2 Получение заготовок методом сварки.

- •10.3 Получение заготовок методом пластического деформирования.

- •11.1 Основные определения и классификация композиционных материалов.

- •11.2 Композиционные материалы на полимерной матрице.

- •11.3 Технология получения керамических композиционных материалов.

- •11.4 Композиционные материалы на неорганической матрице.

- •11.5 Антифрикционные материалы. Классификация, основные типы и области применения.

- •12.1 Основные свойства материалов. Механические, триботехнические, коррозионные свойства.

- •12.2. Методы и оборудование для определения основных характеристик материалов.

- •12.3. Механизм кристаллизации металлов. Форма и строение слитков. Основы теории сплавов. Виды сплавов.

- •12.4. Типы диаграмм состояния двойных сплавов. Правило отрезков, правило концентраций.

- •12.5. Диаграммы состояния: железо-цементит, железо-углерод.

- •12.6 Стали. Состав, строение, свойства. Чугуны. Состав, строение, свойства.

- •12.7 Виды термообработки. Технология, области применения.

- •12.8 Виды хто. Технология, области применения.

- •12.9 Основные виды полимерных материалов, свойства, применение.

- •12.10 Неорганические материалы. Свойства, применение.

- •12.11 Композиционные материалы. Строение, свойства, области применения.

- •12.12. Смазки, смазочные материалы и технологические среды.

- •13.1 Мероприятия по охране труда на предприятиях

- •13.2 Требования безопасности при работе на металлорежущих станках.

- •13.3 Требования безопасности при работе с сосудами под давлением.

- •13.4 Защита от шума, вибрации и инфразвука.

- •13.5 Ответственность за нарушение норм и правил безопасной работы

- •14.1 Основы рециклинга.

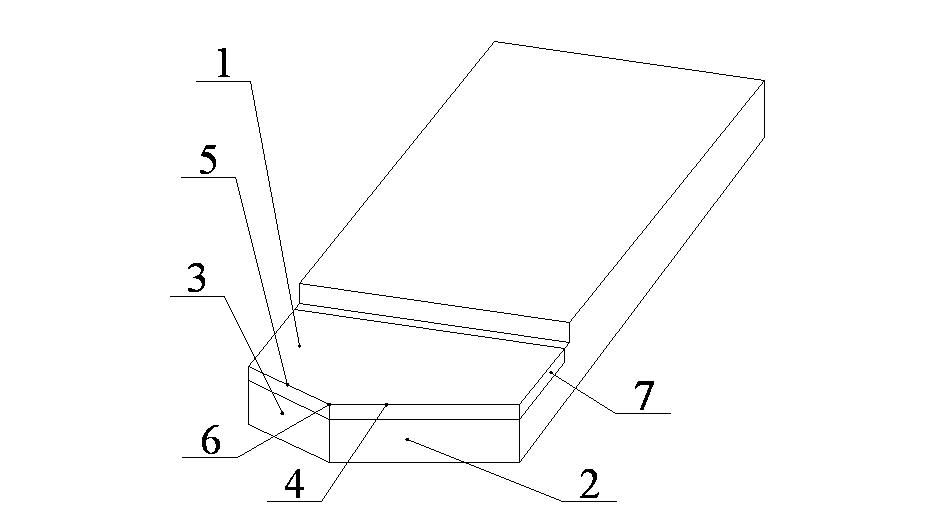

2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

Р езец

– призматич. тело, сост. из головки (раб.

части) и державки (стержня). Типы резцов:

1)

По направл. подачи: правые и левые.

Правыми наз. такие резцы, у кот. при

налож. на них сверху ладони правой руки

так, чтобы 4 вытянутых пальца были

направл. к вершине, тогда большой отогн.

палец оказывается расположенным на

стороне главной реж. кромки. 2)

По располож. головки относит. державки:

прямые, с оттянут. головкой, с изогн.

головкой. 3)

По виду выполн. работ: проходные, проходные

упорные, отрезные, расточные, резьб.,

фасонные, комбинир. 4)

По конструкции: цельные, сборные

(составные). 5)

В завис. от инструмент. мат.: из инструмент.

стали, с пластинками твёрдых сплавов и

других мат.

езец

– призматич. тело, сост. из головки (раб.

части) и державки (стержня). Типы резцов:

1)

По направл. подачи: правые и левые.

Правыми наз. такие резцы, у кот. при

налож. на них сверху ладони правой руки

так, чтобы 4 вытянутых пальца были

направл. к вершине, тогда большой отогн.

палец оказывается расположенным на

стороне главной реж. кромки. 2)

По располож. головки относит. державки:

прямые, с оттянут. головкой, с изогн.

головкой. 3)

По виду выполн. работ: проходные, проходные

упорные, отрезные, расточные, резьб.,

фасонные, комбинир. 4)

По конструкции: цельные, сборные

(составные). 5)

В завис. от инструмент. мат.: из инструмент.

стали, с пластинками твёрдых сплавов и

других мат.

Геометрия токарного резца

1

– передняя поверхность; 2 – главная задняя поверхность; 3

– вспомогательная задняя поверхность;

4

– главная режущая кромка (лезвие); 5

– вспомогательная режущая кромка

(лезвие); 6

– вершина; 7

- пластинка

– главная задняя поверхность; 3

– вспомогательная задняя поверхность;

4

– главная режущая кромка (лезвие); 5

– вспомогательная режущая кромка

(лезвие); 6

– вершина; 7

- пластинка

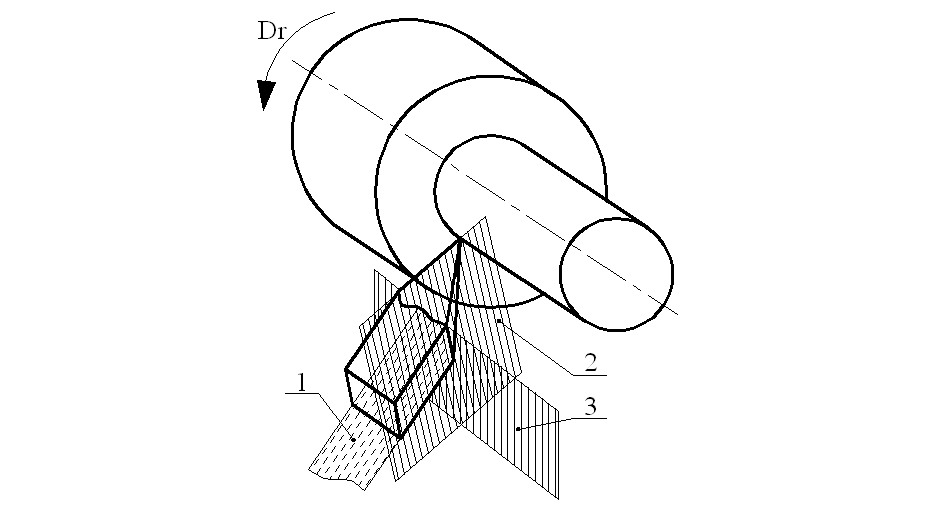

1 – основная плоскость (плоскость, параллельная продольному и поперечному перемещению резца)

2 – плоскость резания (плоскость, проходящая через главную режущую кромку перпендикулярно основной плоскости)

3 – главная секущая плоскость (плоскость,

перпендикулярная к главной режущей

кромке, основной плоскости и плоскости

резания)

– главная секущая плоскость (плоскость,

перпендикулярная к главной режущей

кромке, основной плоскости и плоскости

резания)

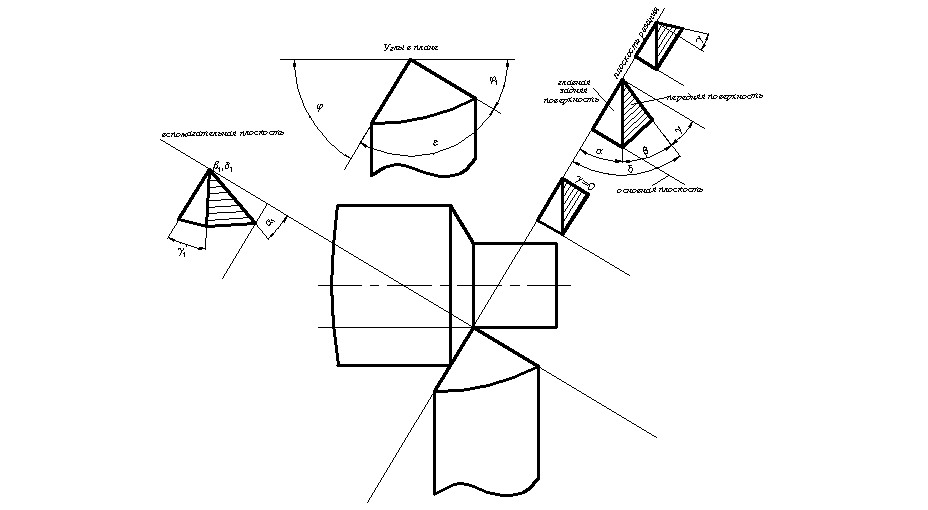

![]() -

угол между гл. задней поверхн. и пл-тью

резания, кот. наз. гл. задним углом;

-

угол между гл. задней поверхн. и пл-тью

резания, кот. наз. гл. задним углом;

![]() - передн. угол – угол между передн.

поверхн. и пл-тью, параллел. основной и

проход. через гл. реж. кромку;

- передн. угол – угол между передн.

поверхн. и пл-тью, параллел. основной и

проход. через гл. реж. кромку;

![]() - угол заострения – угол между гл. передн.

и задн. поверхн.;

- угол заострения – угол между гл. передн.

и задн. поверхн.;

![]() - угол резания – угол между передн.

поверхн. и пл-тью рез.;

- угол резания – угол между передн.

поверхн. и пл-тью рез.;

![]() ;

;

![]() - гл. угол в плане – угол между проекцией

гл. реж. кромки на осн. пл-сть и направлением

перемещ. резца;

- гл. угол в плане – угол между проекцией

гл. реж. кромки на осн. пл-сть и направлением

перемещ. резца;

![]() - вспомог. угол в плане – угол между

проекцией вспомогат. реж. кромки на осн.

пл-сть и направл. перемещ. резца;

- вспомог. угол в плане – угол между

проекцией вспомогат. реж. кромки на осн.

пл-сть и направл. перемещ. резца;

![]() - угол при вершине – угол между проекциями

гл. и вспом. реж. кромками на осн. пл-сть:

- угол при вершине – угол между проекциями

гл. и вспом. реж. кромками на осн. пл-сть:

![]() ;

;

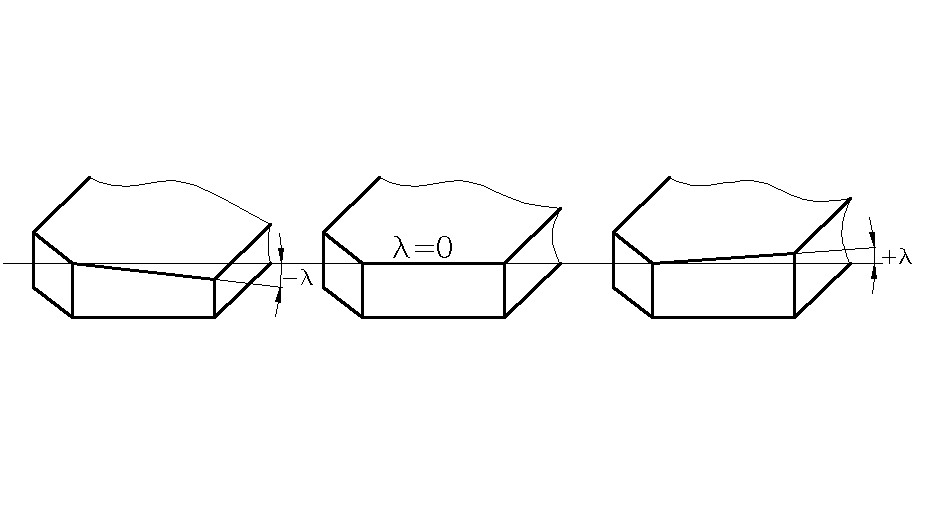

![]() - угол накл. гл. реж. кромки – угол между

гл. реж. кромкой и линией, провед. через

вершину резца параллельно осн. пл-сти.

- угол накл. гл. реж. кромки – угол между

гл. реж. кромкой и линией, провед. через

вершину резца параллельно осн. пл-сти.

2.3 Последовательность расчёта режима резания при токарной обработке.

Вопросы теории резания используются как при конструировании, так и при эксплуатации режущего инструмента, что сводится к расчёту (назначению) элементов режима резания и основного (машинного) времени. Назначить элементы режима резания – это значит определить глубину резания t, подачу S, скорость V. При этом оптимальными будут те, которые обеспечивают наивысшую производительность и наименьшую себестоимость обработки.

Порядок, при котором определяется сначала глубина резания, затем подача и скорость, объясняется тем, что на температуру резания, а следовательно, на износ и стойкость инструмента наименьшее влияние оказывает глубина резания, большее – подача, и ещё большее – скорость. Для назначения элементов режима резания необходимо знать: 1) материал заготовки и его физико-механические свойства, 2) размеры заготовки, 3) размеры детали и технические требования на её изготовление (точность, шероховатость, отклонения формы и расположения и другие), 4) материал инструмента и его геометрию, 5) максимально допустимый износ и стойкость, 6) кинематические и динамические данные станка, на котором будет вестись обработка.

Последовательность расчёта режима резания:

Эскиз обработки – изображение заготовки, РИ, движения, крепления, выделение обрабатываемой поверхности жирной линией, соблюдение пропорций, проставление размеров и шероховатости и др.

РИ

– размеры державки, материал режущей

части, углы

![]() и др., форма передней поверхности,

материал державки (стали 45, 40Х, 50).

и др., форма передней поверхности,

материал державки (стали 45, 40Х, 50).

Глубина резания t (из условия).

Подача

![]() (оборотная) – табличный метод. Выбранная

подача корректируется по паспорту

станка (принимается ближайшее меньшее

значение

(оборотная) – табличный метод. Выбранная

подача корректируется по паспорту

станка (принимается ближайшее меньшее

значение

![]() ).

).

Определяется скорость резания

табличный

метод

![]() ;

;

расчётно-аналитический

![]() ;

;

![]()

![]() (ближайшее

меньшее или большее на 5%).

(ближайшее

меньшее или большее на 5%).

![]()

Проверка возможности обработки

![]()

![]() определяется

табличным и расчётно-аналитическим

методом.

определяется

табличным и расчётно-аналитическим

методом.

![]()

Основное (машинное) время

![]()