- •1.1 Виды трения в узлах машин. Основные теории внешнего трения твёрдых тел (трение скольжения без см).

- •1. Адгезионная теория трения.

- •2. Молекулярная теория трения.

- •3. Молекулярно-механическая теория трения.

- •1.2 Виды смазки в узлах трения.

- •1.3 Трение качения. Факторы, влияющие на сопротивление качению.

- •1.4 Абразивное изнашивание и его виды. Повышение абразивной стойкости узлов трения.

- •1.5 Водородное изнашивание при трении.

- •1.6 Коррозия. Окислительное изнашивание. Коррозионно-механическое изнашивание.

- •1.7 Изнашивание деталей при фреттинг-коррозии.

- •1.8 Избирательный перенос при трении.

- •1.9 Граничное трение. Структура и свойства граничных смазочных слоёв.

- •1.10 Жидкостное трение. Гидростатическая, гидродинамическая и эластогидродинамическая смазка.

- •2.1 Материалы для изготовления режущих инструментов, марки, состав, область применения.

- •2.2 Типы токарных резцов, части, элементы и геометрия проходного токарного резца

- •2.3 Последовательность расчёта режима резания при токарной обработке.

- •2.4 Инструмент для обработки отверстий, части, элементы и геометрия спирального сверла.

- •2.5 Инструмент для нарезания зубьев зубчатых колёс, способы и методы обработки зубьев.

- •3.1. Основные методы и виды обработки; движения, необходимые для осуществления резания.

- •3.2 Условия работы инструментов и требования, предъявляемые к инструментальным материалам.

- •3.3. Упругие и пластические деформации заготовок, методы их изучения при резании.

- •3.4 Оновные типы стружек и их образование при резании.

- •3.5 Физические явления, характер и интенсивность износа инструмента, при резании.

- •4.1. Классификация режущих инструментов.

- •4.2 Основные принципы конструирования режущих инструментов.

- •4.3 Составные элементы режущих инструментов.

- •4.4. Методы повышения износостойкости и надежности режущего инструмента.

- •4.5 Комбинированный режущий инструмент и его применение.

- •4.6 Технологическая классификация режущих инструментов.

- •4.7 Особенности технологии производства режущих инструментов.

- •5.1 Типы машиностроительных производств и их характеристика

- •5.2 Определение баз и базирование в машиностроении.

- •5.3 Анализ схемы базирования при установке вала в ценрах

- •5.4 Основные положения теории базирования.

- •5.5 Разработка заданной операции технологического процесса.

- •5.6 Точность механической обработки и качество поверхностей деталей.

- •5.7 Технологическая операция и её элементы.

- •5.8 Основные типы заготовок и способы их получения. Обоснование выбора заготовок.

- •1. Литьё

- •2. Поковки штампованные

- •3. Прокат

- •5.9 Виды технологических процессов. Основные этапы разработки технологических процессов.

- •5.10 Основные способы обработки и отделки зубьев зубчатых колёс.

- •6.1 Бизнес-план.

- •6.2 Себестоимость продукции.

- •6.3 Формы оплаты труда.

- •6.4 Основные фонды предприятия.

- •6.5 Оборотные средства предприятия.

- •6.6 Методика определения эффективности производства

- •7.1 Основные виды нормативно-правовой документации по экологии.

- •7.2 Сточные воды, условия их образования. Методы очистки сточных вод.

- •7.3 Физико-химические и биологические методы очистки сточных вод.

- •7.4 Методы очистки атмосферы от выбросов.

- •8.1 Основные элементы производственной структуры.

- •8.2 Принципы организации производства

- •8.3 Технология менеджмента и маркетинга продукции

- •9.1 Основные группы неисправностей деталей машин.

- •9.2 Упрочнение термической обработкой

- •9.3 Методы нанесения порошковых покрытий.

- •9.4 Упрочнение методами лазерной обработки.

- •9.5 Упрочнение методами электроискровой обработки.

- •9.6 Методы нанесения композиционных покрытий.

- •10.1 Получение заготовок методом литья.

- •10.2 Получение заготовок методом сварки.

- •10.3 Получение заготовок методом пластического деформирования.

- •11.1 Основные определения и классификация композиционных материалов.

- •11.2 Композиционные материалы на полимерной матрице.

- •11.3 Технология получения керамических композиционных материалов.

- •11.4 Композиционные материалы на неорганической матрице.

- •11.5 Антифрикционные материалы. Классификация, основные типы и области применения.

- •12.1 Основные свойства материалов. Механические, триботехнические, коррозионные свойства.

- •12.2. Методы и оборудование для определения основных характеристик материалов.

- •12.3. Механизм кристаллизации металлов. Форма и строение слитков. Основы теории сплавов. Виды сплавов.

- •12.4. Типы диаграмм состояния двойных сплавов. Правило отрезков, правило концентраций.

- •12.5. Диаграммы состояния: железо-цементит, железо-углерод.

- •12.6 Стали. Состав, строение, свойства. Чугуны. Состав, строение, свойства.

- •12.7 Виды термообработки. Технология, области применения.

- •12.8 Виды хто. Технология, области применения.

- •12.9 Основные виды полимерных материалов, свойства, применение.

- •12.10 Неорганические материалы. Свойства, применение.

- •12.11 Композиционные материалы. Строение, свойства, области применения.

- •12.12. Смазки, смазочные материалы и технологические среды.

- •13.1 Мероприятия по охране труда на предприятиях

- •13.2 Требования безопасности при работе на металлорежущих станках.

- •13.3 Требования безопасности при работе с сосудами под давлением.

- •13.4 Защита от шума, вибрации и инфразвука.

- •13.5 Ответственность за нарушение норм и правил безопасной работы

- •14.1 Основы рециклинга.

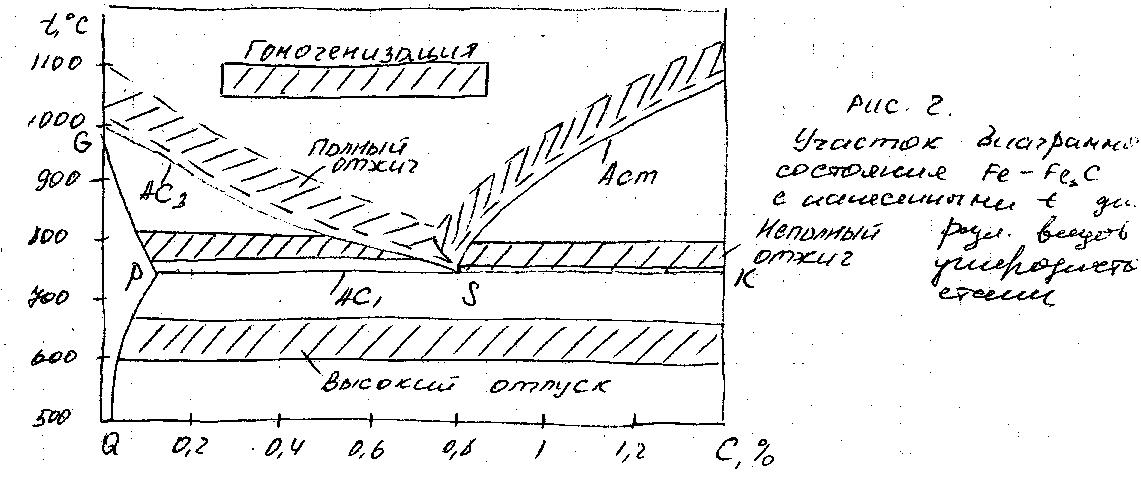

9.2 Упрочнение термической обработкой

При восстановлении деталей широко используют, для повышения износостойкости и сопротивление усталости, термические процессы.

Основные виды ТО: - отжиг, - нормализация, - закалка, - отпуск, обработка холодом;

Закалка – самый распространенный вид ТО состоящий в нагреве стали до оптимальной температуры, выдержки при этой температуре и послед. быстром охлаждении в целях получения неравновесной структуры.

В рез. Повышаются прочность, твердость, сопротивление износу, износостойкость и предел упругости, однако при этом понижается пластичность.

При закалке доэфтектоидной стали, нагревают до t на 30-50 градусов, выше t соотв. критическим точкам АС3 ( линияGS ).

При этих температурах исходная, ферито-перлитная структура превращается в аустенит, а после охлаждения со скоростью большей критической (150-200 град) образуется мартенсит.

В большинстве случаев стремятся получить эту структуру, т.к. сталь закаленная на мартенсит обладает высокой твердостью, 51.5-66 HRC, повышенной прочностью к сопротивлению усталости но низкой вязкостью.

Если доэфтектоидные стали нагревают ниже точек АС3, то в структуре сохраняется непревращенный феррит, кот. после закалки будет присутствовать в структуре наряду с мартенситом и снижать твердость – такую закалку называют неполной.

Для заэфтектоидных сталей всегда применяют неполную закалку, поскольку остающийся при таком нагреве цементит имеет выс. твердость и обеспечивает, закаленной стали твердость и износостойкость.

При закалке этих сталей нагревают на 30-50 град выше линии АС2, затем выдерживают в печи для полного прогрева и завершения структурных превращений, скорость охлаждения стали нагретой до t закалки оказывает решающее влияние на результат термической обработки.

В качестве охлаждающих средств при закалке используют: воду, водные растворы солей щелочей и масла, кот. имеют различные охлаждающие способности.

Закалка обработкой холодом заключается в дополнительном охлаждении подвергаемого закалке изделия из стали до температуры ниже -70 град. В целях более полного превращения остаточного аустенита в мартенсит, т.к. остаточный аустенит снижает твердость и предает стали большую хрупкость, для обработки холодом закаленные на мартенсит изделия помещают холодильник где при t от -40 до -100 остаточный аустенит расподается с образованием мартенсита.

Распространенными охладителями яв-ся смесь из твердой углекислоты с ацетоном (-78 град).

9.3 Методы нанесения порошковых покрытий.

Пр-сс формир. покрытий предполагает последовательное проведение след. операций: подготовка поверхн. изд., нанесение полимера на поверхн. изд., обработка с целью достиж. необходимой прочности адгезии полимера с поверхн., монолитизация слоя, выбор материала покрытия.

Выбор оптим. технологии осаждения покрытия определяется исходя из его толщины.

При осаждении полимерных покрытий из порошков используются методы:

1. осаждение во взвешенном слое

2. распыление

3. насыпание

В ряде случ. примен. комплексн. технолог. приемы, относ. к разл. методам формования.

Осаждение покрытий во взвешенном слое

Основной особенностью явл. перевод порошка полимера в пседоожиж. состояние. Это состояние достигается путем подачи в объем, занимаемый порошком, воздуха или создание разряжения в пространстве над материалом, либо воздействием вибрации. Наиболее простой метод псевдоожижения - вихревой. В этом случае через пористое дно камеры пропускается воздух, под действием которого частицы полимера переходят во взвешенное состояние. Деталь, на поверхности кот. необходимо сформировать покрытие нагревается до температуры выше темпер. плавления и вносится в псевдоожиж. слой. Частицы, контактирующие с нагретой поверхностью, полностью или частично оплавляются и закрепляются на ней. Деталь с покрытием может быть термообработана для получения качественного слоя. Достаточно эффективным приемом перевода порошка в псевдоожиж. сост. явл. его вибрация. На практике широко примен. комбинир. метод ожижения, включающий одновременное действие вибрации и сжатого воздуха (вибровихревой метод). В этом случ. используется значительно меньшая амплитуда и предоставляется возможность эффективного регулирования степени псевдоожиж. путем изменения подачи сжатого газа. Ряд полимеров переводится в псевдоожиж. сост. только вибровихревым методом.

Нанесение покрытий в электрическом поле

Из всех известных сп-бов наиболее производит. и эконом. явл. электростат. распыление и напыление в облаке заряженных частиц. Они имеют высокий коэф. использования материала до 90-95%. Предоставляется возможность получ. покрытий на изд. из разнородных материалов одновременно. Хар-тся относительной легкостью регулир. толщины покрытия. Не требует предварительного подогрева воздуха. Покрытие может наноситься на холодную поверхность. Основным требованием, предъявл. к пр-ссу нанес. покр. этим методом, явл. равномерность нанес. порошка. Она достиг. при возможности достижения условий, при кот. частицы порошка должны быть достаточно подвижны. Вместе с тем должно отсутств. его фонтанирование, образование газовых пузырей. Напряженность поля, созд. в камере напыл., также влияет на равномерн. При её уменьш. порошок осажд. более равномерно. При реализ. данного метода не треб. спец. оборуд.

Нанесение покрытий насыпанием

Формирование покрытия происходит в результате оплавления слоя полимера, наносимого на поверхность через сито с помощью лотка. Данный метод целесообразно применять для внутренних поверхностей полых изделий. Внутренний объем детали засыпается полимером и происходит нагрев, одновременно деталь вращают или приводят в колебание. После прогрева оплавления контактирующего с металлом слоя полимера удаляют излишки полимеров и деталь подвергают дополнительному прогреву с целью получения качественного покрытия.